Расчет основных параметров гидравлического подъемника

Содержание

Стр.

Введение ………………...……………………………………………………………………...4

Практическое занятие № 1.Расчет основных параметров гидравлического подъемника………………..…………………………………….…5

Практическое занятие № 2.Расчет основных параметров электромеханического подъемника…………………..…………………….…….9

Практическое занятие № 3. Расчет основных параметров

моечных установок ……………………………………….……………….…………….13

Практическое занятие № 4.Расчет основных параметров комбинированного роликового стенда.……………………………………...…18

Практическое занятие № 5.РАСЧЕТ ИНЕРЦИОННО-УДАРНОГО ГАЙКОВЕРТА……………………………………………………………………………………22

Практическое занятие № 6.Расчет электрической лебедки…………..30

Практическое занятие № 7.Расчет конвейера для перемещения автомобилей………………………………………………………………………………....33

Библиография

Введение

Цель дисциплины – изучение основных теоретических положений, которые связаны с проектированием и эксплуатацией технологического оборудования, используемого для технического обслуживания, ремонта и диагностики транспортных средств.

Завершающим этапом изучения дисциплины является выполнение курсового проекта и сдача экзамена. Материалы, представленные в процессе практических занятий, являются частью разделов расчетно-пояснительной записки курсового проекта по этой дисциплине.

Практическое занятие №1

Расчет основных параметров гидравлического подъемника

Цель работы: изучить конструкцию гидравлических подъемников, используемых при обслуживании и ремонте автомобилей на станциях технического обслуживания (СТО) и автотранспортных предприятиях (АТП); ознакомиться с методикой проведения расчетов данных подъемников.

Назначение: гидравлические подъемники относятся к подъемно-транспортному оборудованию. Они обеспечивают удобный доступ к агрегатам и узлам автомобиля.

1.1 Исходные данные для расчета гидравлического подъемника.

Исходными данными для расчета являются:

- грузоподъемность;

- количество стоек подъемника;

- высота подъема автомобиля;

- время подъема автомобиля.

Грузоподъемность подъемника определяется массой автомобилей, которые предполагается обслуживать на данном оборудовании.

В зависимости от количества стоек изменяются размеры плунжера. Если автомобиль имеет небольшую массу, то можно использовать подъемник с одной стойкой.

Давление рабочей жидкости рекомендуется использовать 1,0 МПа.

Высота подъема плунжера назначается удобством доступа к агрегатам и узлам автомобиля во время его обслуживания и ремонта.

Наиболее предпочтительной является высота 1,7…1,8 м.

Чем меньше время подъема автомобиля, тем выше производительность труда, но одновременно с этим увеличивается мощность двигателя. Время подъема автомобиля на максимальную высоту для подъемников составляет 30…120 с.

1.2 Расчет отдельных элементов подъемника

Требуется разработать двухстоечный подъемник на котором предполагается обслуживать автомобили КамАЗ–5320. Масса данного автомобиля в снаряженном состоянии составляет 7080 кг [1]. На переднюю ось автомобиля приходится масса 3320 кг, на задние – 3760кг. Поскольку целесообразно размеры стоек проектировать одинаковыми, то грузоподъемность одной стойки будет определяться массой автомобиля, приходящейся на задние оси.

1.3 Геометрические параметры плунжера

Грузоподъемность одной стойки определяется из выражения

, (1.1)

, (1.1)

где  – коэффициент запаса грузоподъемности,

– коэффициент запаса грузоподъемности,  1,1…1,3;

1,1…1,3;

– масса автомобиля, приходящаяся на задние оси, кг;

– масса автомобиля, приходящаяся на задние оси, кг;

– ускорение свободного падения.

– ускорение свободного падения.

кН.

кН.

Если известна грузоподъемность и давление рабочей жидкости, то можно определить необходимую площадь и диаметр плунжера:

, (1.2)

, (1.2)

где  – давление рабочей жидкости;

– давление рабочей жидкости;  – площадь поперечного разреза плунжера.

– площадь поперечного разреза плунжера.

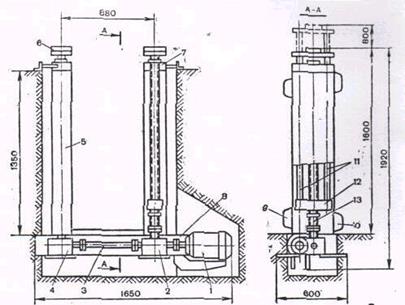

Рисунок 1.1 – Схема одноплунжерного гидравлического подъемника:

1 — всасывающий клапан, 2 — бак, 3 — электродвигатель, 4 — насос, 5 — редукционный клапан, 6 — кран управления, 7 — манометр, 8 — перепускной клапан, 9 — ручка управления, 10 — платформа, 11 — плунжер, 12 — цилиндр

Диаметр плунжера:

, (1.3)

, (1.3)

где 103 – коэффициент, необходимый для перевода давления, выраженного через МПа в кПа.

1.4 Расчет производительности насоса

Производительность насоса, который обслуживает подъемник, определяется объемом, который занимают плунжеры подъемника при перемещениях из крайнего нижнего положения в крайнее верхнее положение и временем, за которое эти перемещения происходят:

, (1.4)

, (1.4)

где  – высота подъема, м;

– высота подъема, м;

– время подъема, с;

– время подъема, с;

– количество стоек подъемника.

– количество стоек подъемника.

Коэффициент 6·104 переводит м3/с в л/мин.

По известной производительности выбирается конкретная модель насоса. Чаще используются шестеренные насосы. Если существующие насосы не отвечают требованиям, то рассчитывают его геометрические размеры, а на их основе разрабатывают конструкцию насоса.

1.5 Расчет геометрических параметров шестеренного насоса

Действительная производительность насоса отличается от геометрической благодаря перетеканию масла из областей повышенного давления в области пониженного давления:

, (1.5)

, (1.5)

где  – объемный коэффициент подачи,

– объемный коэффициент подачи,  = 0,7…0,82.

= 0,7…0,82.

Рисунок 1.2 – Шестеренный насос:

1 – отверстие в крышке; 2 – крышка; 3 – плавающие втулки; 4 – корпус; 5,6 – валы–шестерни; 7 – пластины

Принцип действия шестеренных насосов основан на том, что зубья шестерен, входя в зацепление, выталкивают рабочую жидкость из впадин между зубьями в напорную камеру двигателя, а с другой стороны, в местах выхода зубьев из зацепления образуется вакуум, вызывающий всасывание жидкости.

Геометрическая производительность насоса связана с его геометрическими размерами зависимостью:

, (1.6)

, (1.6)

где  – модуль зуба шестерни, мм;

– модуль зуба шестерни, мм;

– число зубьев шестерни;

– число зубьев шестерни;

– частота вращения шестерен, мин–1;

– частота вращения шестерен, мин–1;

– ширина шестерни или длины зуба, мм.

– ширина шестерни или длины зуба, мм.

Приняв частоту вращения шестерни (например, 2500 мин–1), можно определить диаметр начального колеса шестерни при условии, что линейная скорость  ≤ 8 м/с. Это гарантирует отсутствие кавитации при работе насоса:

≤ 8 м/с. Это гарантирует отсутствие кавитации при работе насоса:

, (1.7)

, (1.7)

Полученный диаметр округляется до стандартизованного значения.

Диаметр шестерни связывает между собой число зубьев и модуль:

. (1.8)

. (1.8)

В шестеренчатых насосах используются шестерни с числом зубьев 8…15 и модулем 2…4.

Таким образом, можно определить ширину шестерни:

. (1.9)

. (1.9)

Выбор модуля, числа зубьев и окружной скорости можно считать удачным, если  находится в пределах 0,8…1,5.

находится в пределах 0,8…1,5.

1.6 Расчет мощности двигателя

Мощность двигателя для привода насоса можно определить через работу, которую совершает подъемник и время, за которое он эту работу совершает, кВт:

, (1.10)

, (1.10)

где  – механический коэффициент полезного действия всей системы,

– механический коэффициент полезного действия всей системы,  = 0,75…0,85.

= 0,75…0,85.

По рассчитанной мощности подбирается двигатель.

Задание. По справочнику [1] в соответствии с заданной грузоподъемностью подобрать модель автомобиля (вариант назначается преподавателем). Определить основные параметры гидравлического подъемника, на котором предполагается осуществлять подъем данного транспортного средства.

Таблица 1.1

| № варианта | Грузоподъемность, кг | Количество стоек подъемника, шт. | Высота подъема, м | Время подъема, с |

| 1,9 | ||||

| 1,9 | ||||

| 1,8 | ||||

| 1,8 | ||||

| 1,7 | ||||

| 1,7 | ||||

| 1,7 | ||||

| 1,9 | ||||

| 1,9 | ||||

| 1,9 | ||||

| 1,8 | ||||

| 1,9 | ||||

| 1,7 | ||||

| 1,8 | ||||

| 1,7 |

Вопросы для контроля знаний

1. К какой группе оборудования относится гидравлический подъемник?

2. В чем заключается выбор исходных данных для расчета и проектирования подъемника?

3. Как определяется диаметр плунжера подъемника?

4. Как определяется мощность электродвигателя привода?

ПРАКТИЧЕСКАЯ РАБОТА № 2

Расчет основных параметров электромеханического подъемника

Цель работы: создать конструкцию для обеспечения обслуживания автомобиля в зонах ТО-1, ТО-2; ознакомиться с методикой проведения расчетов данного подъемника.

Назначение. Подъемники служат для подъема автомобиля над уровнем пола на требуемую для удобства обслуживания (ремонта) высоту. Рекомендуется применять на АТП, обслуживающих автомобили большой грузоподъемности.

2.1 Исходные данные для расчета

– модель автомобиля;

– высота подъема автомобиля;

– нагрузка на ось автомобиля в снаряженном состоянии;

– время подъема.

Рекомендуемая высота подъема:

– для легковых автомобилей – 1,9 м;

– для грузовых автомобилей – 1,8 м;

– для автобусов – 1,7 м.

2.2 Разработка кинематической схемы подъемника

Рисунок 2.1 – Электромеханический подъемник:

1—электродвигатель; 2 — редуктор; 3 — карданный вал; 4 — стойка;5—траверса верхняя; 6—опора винта грузового; 7—винт грузовой; 8— рама;

9 — выключатель концевой;10—выключатель контрольный; 11 — штанги;

12 — нижняя траверса;13—гайка страхующая

2.3 Расчет винта

Для материала винта выбираем сталь 65Г. Для грузового винта применяем трапецеидальную резьбу.

Основной причиной выхода из строя передачи винт–гайка является износ. Для обеспечения необходимой износостойкости передачи требуется, чтобы удельное давление не превышало допустимое:

, (2.1)

, (2.1)

где  – расчетная осевая сила, действующая на винт, Н;

– расчетная осевая сила, действующая на винт, Н;  – средний диаметр резьбы, мм;

– средний диаметр резьбы, мм;  – рабочая высота профиля для трапецеидальной резьбы;

– рабочая высота профиля для трапецеидальной резьбы;  – число витков в гайке (обычно от 6 до 10).

– число витков в гайке (обычно от 6 до 10).

, (2.2)

, (2.2)

где  – высота гайки, мм;

– высота гайки, мм;  – шаг резьбы (выбирается по справочнику [2]), мм.

– шаг резьбы (выбирается по справочнику [2]), мм.

Определяем средний диаметр резьбы:

, (2.3)

, (2.3)

где  – отношение высоты гайки к среднему диаметру резьбы.

– отношение высоты гайки к среднему диаметру резьбы.

Значение  выбирают обычно в пределах 1,2…2,5.

выбирают обычно в пределах 1,2…2,5.

Допускаемые значения [P] для стали по антифрикционному чугуну 10…13 Мпа, для стали по бронзе 8…12 Мпа.

Окончательно винты проверяют на прочность по эквивалентному номинальному напряжению:

, (2.4)

, (2.4)

где  – крутящий момент, передаваемый валом;

– крутящий момент, передаваемый валом;  – допускаемое номинальное напряжение, МПа;

– допускаемое номинальное напряжение, МПа;  и

и  – площадь и момент сопротивления кручению сечения винта по внутреннему диаметру резьбы:

– площадь и момент сопротивления кручению сечения винта по внутреннему диаметру резьбы:

, (2.5)

, (2.5)

, (2.6)

, (2.6)

где  – внутренний диаметр резьбы, мм.

– внутренний диаметр резьбы, мм.

. (2.7)

. (2.7)

Крутящий момент, передаваемый валом, Нּм:

, (2.8)

, (2.8)

где  – приведенный радиус трения на опорной поверхности (для упорного подшипника скольжения при выбранных размерах винта равен 0,04 м;

– приведенный радиус трения на опорной поверхности (для упорного подшипника скольжения при выбранных размерах винта равен 0,04 м;  – момент трения на этой поверхности, Нּм;

– момент трения на этой поверхности, Нּм;  – коэффициент трения в подшипниках, обычно равен 0,1;

– коэффициент трения в подшипниках, обычно равен 0,1;  – средний диаметр резьбы;

– средний диаметр резьбы;  – угол подъема винтовой линии, град;

– угол подъема винтовой линии, град;  –т угол трения (для упорной резьбы принимается равным 5,720, для трапецеидальной – 5,910).

–т угол трения (для упорной резьбы принимается равным 5,720, для трапецеидальной – 5,910).

, (2.9)

, (2.9)

где  – условие самоторможения.

– условие самоторможения.

2.4 Выбор электродвигателя

Определяем потребную мощность электродвигателя, кВт, по формуле:

, (2.10)

, (2.10)

где  крутящий момент, Нм;

крутящий момент, Нм;  – частота вращения вала, с–1.

– частота вращения вала, с–1.

.

.

Тогда

, (2.11)

, (2.11)

где  – обороты вала.

– обороты вала.

Зная высоту подъема и шаг резьбы, найдем число оборотов за 60 с:

. (2.12)

. (2.12)

Разделив значение потребной мощности привода и разделив его на КПД привода (  ), получим:

), получим:

. (2.13)

. (2.13)

Определяем передаточное число редуктора:

. (2.14)

. (2.14)

Задание. По справочнику [1] выбрать параметры автомобиля, необходимые для расчетов. Рассчитать основные параметры электромеханического подъемника для технического обслуживания данного автомобиля.

Таблица 2.1

| № варианта | Модель автомобиля | Количество стоек подъемника, шт. | Высота подъема, м | Время подъема, с |

| ГАЗ-2410 | 1,9 | |||

| ВАЗ-2110 | 1,9 | |||

| ВАЗ-2111 | 1,9 | |||

| МАЗ-530 | 1,8 | |||

| МАЗ-5551 | 1,8 | |||

| КамАЗ-5320 | 1,8 | |||

| КрАЗ-256Б1 | 1,8 | |||

| УАЗ-31512 | 1,7 | |||

| Икарус-280 | 1,6 | |||

| ЛиАЗ-677 | 1,6 | |||

| ЛАЗ-695Н | 1,6 | |||

| РАФ-2203 | 1,7 | |||

| УРАЛ-377Н | 1,8 | |||

| ГАЗ-52-03 | 1,8 | |||

| ГАЗ-53А | 1,8 |

Вопросы для контроля знаний

1. В чем заключается выбор исходных данных для расчета и проектирования электромеханического подъемника?

2. Каким образом разрабатывается кинематическая схема подъемника?

3. Из каких соображений подбирается материал ходового винта и гайки?

4. Как определяется мощность электродвигателя привода?

ПРАКТИЧЕСКАЯ РАБОТА № 3

Расчет основных параметров моечных установок

Цель работы: создать конструкцию для обеспечения качественного проведения уборочно-моечных работ (УМР); определить основные факторы, влияющие на качество мойки и рассчитать параметры струйной и щеточной моечных установок.

ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ ОБОРУДОВАНИЯ ДЛЯ МОЙКИ АВТОМОБИЛЕЙ

В результате загрязнения автомобиля в процессе эксплуатации ухудшается его внешний вид, возникает коррозия кузова, ухудшаются условия работы ремонтно-обслуживающего персонала. Качественное и своевременное проведение УМР способствует сохранению лакокрасочных покрытий, имеет важное значение для повышения долговечности и технической готовности автомобилей.

Надлежащего качества и эффективности очистки можно достигнуть при выборе оборудования с оптимальными конструктивными и технологическими параметрами.

Струйная механизированная установка состоит из двух основных систем: гидравлической и системы привода коллекторов с соплами. Качество мойки автомобилей на струйных установках определяется моющими способностями струи.

Для повышения эффективности и качества смыва загрязнений коллекторам с насадками задают разнообразные движения: параллельное, перекрещивающееся, наклонное, зигзагообразное, круговое, эллипсоидное, возвратно-колебательное.

В щеточных установках струйный блок выполняет вспомогательные функции: смачивание, нанесение моечного раствора и ополаскивание. Основную операцию мойки выполняют ротационные щетки, имеющие различную конструкцию и привод, и осуществляющие механическое воздействие на загрязнения.

3.1 Расчет основных параметров и элементов струйных моечных установок

Исходные данные для расчета:

– геометрические параметры подвижного состава,

– время обслуживания одного автомобиля.

Струйная мойка производится при помощи конических и цилиндрических насадок.

Для удаления частиц загрязнения необходимо, чтобы радиус круглой струи был не менее значения:

, (3.1)

, (3.1)

где  – диаметр частиц удаляемого загрязнения, м; принимают равным 0,01…0,25ּ10–3 м.

– диаметр частиц удаляемого загрязнения, м; принимают равным 0,01…0,25ּ10–3 м.

Далее определяется скорость истечения струи:

, (3.2)

, (3.2)

где  – коэффициент скорости для конических и цилиндрических насадок, возможно допущение

– коэффициент скорости для конических и цилиндрических насадок, возможно допущение  ;

;  – коэффициент истечения (расхода) насадки,

– коэффициент истечения (расхода) насадки,  = 0,7…0,98;

= 0,7…0,98;  – плотность моющей жидкости, для воды при 150 С

– плотность моющей жидкости, для воды при 150 С  = 1000 кг/м3; Н – напор воды, м. вод. ст.;

= 1000 кг/м3; Н – напор воды, м. вод. ст.;  – ускорение свободного падения,

– ускорение свободного падения,  = 9,81 м/с2.

= 9,81 м/с2.

Ориентировочный расход жидкости из одной насадки определяется по формуле:

, (3.3)

, (3.3)

где  – коэффициент сжатия струи, для конических и цилиндрических насадок

– коэффициент сжатия струи, для конических и цилиндрических насадок  .

.

Проектируемый диаметр насадки определяется по формуле:

. (3.4)

. (3.4)

Тогда перепад давления на насадке:

, (3.5)

, (3.5)

где  – число насадок, шт.

– число насадок, шт.

, (3.6)

, (3.6)

где  – суммарная длина коллектора моечного блока, м;

– суммарная длина коллектора моечного блока, м;  – шаг (расстояние) между насадками, м.

– шаг (расстояние) между насадками, м.

Обычно длина коллектора выбирается равной по высоте той части автомобиля, которая подлежит мойке. Часто моечный блок состоит из нескольких коллекторов с раздельным подводом моющей жидкости, что позволяет снизить гидравлическое сопротивление системы, а также повысить качество очистки, так как при наличии нескольких коллекторов каждая поверхность промывается за соответствующее количество воздействий.

В большинстве случаев общая длина коллектора:

, (3.7)

, (3.7)

где  – длина коллектора, служащего для очистки соответственно кузова и шасси автомобиля, м.

– длина коллектора, служащего для очистки соответственно кузова и шасси автомобиля, м.

Расстояние между насадками определяется по формуле:

, (3.8)

, (3.8)

где  – ширина зоны очистки;

– ширина зоны очистки;  – коэффициент перекрытия струй,

– коэффициент перекрытия струй,  = 0,9.

= 0,9.

Для обеспечения эффективной мойки необходимо, чтобы коллектор был удален от обмываемой поверхности на расстояние 0,3…1,55 м.

Зона очистки определяется следующим образом:

. (3.9)

. (3.9)

Далее определяется секундный расход воды, л/с:

. (3.10)

. (3.10)

Подача насосов:

, (3.11)

, (3.11)

где  – коэффициент запаса,

– коэффициент запаса,  = 1,1…1,3.

= 1,1…1,3.

Определение производительности моечной установки с учетом типажа обслуживаемого подвижного состава, конструктивных и технологических параметров моечной установки можно провести по формуле, авт/ч:

, (3.12)

, (3.12)

где  – соответственно высота и длина автомобиля, м;

– соответственно высота и длина автомобиля, м;  – средняя длина обслуживаемых автомобилей, м;

– средняя длина обслуживаемых автомобилей, м;  – коэффициент, учитывающий динамику движения моющих коллекторов,

– коэффициент, учитывающий динамику движения моющих коллекторов,  ≥ 1;

≥ 1;  – скорость перемещения автомобиля относительно рабочих органов установки, м/мин;

– скорость перемещения автомобиля относительно рабочих органов установки, м/мин;  – коэффициент рельефности, учитывающий увеличение площади обмываемой поверхности сложной конфигурации,

– коэффициент рельефности, учитывающий увеличение площади обмываемой поверхности сложной конфигурации,  = 0,81…0,92;

= 0,81…0,92;  – коэффициент, учитывающий просвет автомобиля, составляющий в среднем 11…13% от высоты автомобиля,

– коэффициент, учитывающий просвет автомобиля, составляющий в среднем 11…13% от высоты автомобиля,  = 0,87…0,89;

= 0,87…0,89;  – габарит приближения,

– габарит приближения,  = 2 м.

= 2 м.

3.2 Расчет параметров щеточных моечных установок

Щеточные моечные установки применяются для мойки легковых автомобилей и автобусов. Для мойки боковых сторон кузова применяют две, иногда четыре, вертикальные цилиндрические ротационные щетки.

Основными параметрами щеточных установок, определяющих эффективность и качество процесса мойки, являются:

– скорость вращения щетки;

– удельное давление на обмываемую поверхность;

– свойства и толщина волокна щетки.

Исходные данные для расчета:

– параметры обслуживаемого подвижного состава;

– требуемая производительность оборудования;

– характеристики используемых щеточных материалов.

Производительность установки рассчитывается по формуле:

, (3.13)

, (3.13)

где  – скорость перемещения автомобиля на посту;

– скорость перемещения автомобиля на посту;  – средняя длина обслуживаемых автомобилей, м;

– средняя длина обслуживаемых автомобилей, м;  – габарит приближения,

– габарит приближения,  = 2 м.

= 2 м.

Скорость вращения должна находиться в определенном соотношении со скоростью перемещения. Наиболее эффективное соотношение между этими параметрами определяется зависимостью:

, (3.14)

, (3.14)

где  – диаметр цилиндрической щетки (по наружной поверхности в рабочем состоянии), м;

– диаметр цилиндрической щетки (по наружной поверхности в рабочем состоянии), м;  – частота вращения щетки, об/мин;

– частота вращения щетки, об/мин;  – скорость перемещения автомобиля, м/мин.

– скорость перемещения автомобиля, м/мин.

При расчете щеточных моечных установок главным является определение силы прижатия щеток, что определяющим образом влияет на качество мойки, работоспособность установки, состояние лакокрасочного покрытия обмываемой поверхности.

Если поджатие щеток осуществляется наклоном стрелы, угол наклона стрелы определяется по формуле:

, (3.15)

, (3.15)

где  – потребное усилие прижатия, Н;

– потребное усилие прижатия, Н;  – вес перемещаемого узла.

– вес перемещаемого узла.

Расход воды через одно сопло:

, (3.16)

, (3.16)

где  – площадь поперечного сечения отверстия сопла.

– площадь поперечного сечения отверстия сопла.

, (3.17)

, (3.17)

где  – диаметр сопла, мм;

– диаметр сопла, мм;  – скорость истечения струи из сопла, м/с.

– скорость истечения струи из сопла, м/с.

, (3.18)

, (3.18)

где  – коэффициент истечения, обычно

– коэффициент истечения, обычно  = 0,7;

= 0,7;  – напор воды, м. вод. ст.

– напор воды, м. вод. ст.

При известном расходе моющего вещества на мойку одного автомобиля и определенной по формуле производительности определяется количество сопел:

, (3.19)

, (3.19)

Оптимальная скорость вращения щеток – 180…200 об/мин; удельное давление щеток на обмываемую поверхность не должно превышать 0,3 МПа.

Материалом щеток являются капроновые нити. Скорость вращения щеток из капроновых нитей равна 150…175 мин–1; диаметр нитей выбирают в пределах 0,5…0,8 мм, так как при меньшем диаметре нити могут перепутываться и сваливаться; диаметр ротационной щетки выбирается в пределах 1,0…1,5 м в рабочем состоянии.

3.3 Прочностные расчеты моечных установок

Технологическое оборудование отличается большим разнообразием конструкторских решений различных узлов и агрегатов, в то же время, производство этого оборудования основано на максимальном использовании современных комплектующих изделий: электродвигателей, редукторов, деталей механических передач, гидравлического и электрического оборудования. Кроме того, преемственность выпускаемой продукции означает использование в новых конструкциях элементов, уже освоенных в производстве.

Поэтому прочностные расчеты установок можно разделить на несколько характерных групп:

– прочностные расчеты новых оригинальных узлов и деталей;

– проверочные расчеты для заимствованных узлов и агрегатов, работающих в новых условиях;

– расчеты для выбора комплектующих изделий и узлов.

ЗАДАНИЕ. Рассчитать основные параметры струйной и щеточной моечных установок по исходным данным, предлагаемым преподавателем.

Вопросы для контроля знаний

1. Какие факторы влияют на качество проведения УМР?

2. Какими конструктивными особенностями обладают струйные моечные установки?

3. Что предусмотрено в конструкции струйных установок для повышения эффективности смыва загрязнений?

4. Какие основные задачи решаются при проектировании щеточных моечных установок?

5. Какое наиболее эффективное соотношение между скоростью вращения щетки и скоростью перемещения автомобиля на посту?

ПРАКТИЧЕСКАЯ РАБОТА № 4

Расчет основных параметров комбинированного роликового стенда

Цель работы: создать конструкцию для обеспечения обслуживания автомобиля в зонах ТО-1, ТО-2; ознакомиться с методикой проведения расчетов данного подъемника.

Назначение. Для оценки технического состояния тормозных и мощностных качеств автомобиля на АТП и СТО в основном используются комбинированные роликовые стенды.

Роликовый стенд состоит из опорного устройства основного и дистанционного пультов управления индикации. Опорное устройство стенда состоит из двух независимых блоков, каждый из которых состоит из двух связанных между собой роликов, мотор–редуктора и силоизмерительного датчика. При измерении тормозной силы крутящий момент с выходного вала мотор–редуктора передается на ведущий и ведомый ролики. Принцип работы роликовых стендов заключается в том, что на неподвижно стоящем автомобиле проворачиваются заторможенные колеса за счет сил сцепления, возникающих в местах их контакта с роликами. После установки автомобиля на стенде доводят окружную скорость колес до определенной скорости и резко тормозят.

Для создания реальных условий торможения автомобиля на стенде, соответствующих дорожным условиям, на валу роликов устанавливаются маховики, воспроизводящие инерционную нагрузку, соответствующую моменту инерции автомобиля.

Путь, пройденный каждым колесом автомобиля от начала торможения до полной остановки роликов стенда и колес, будет соответствовать их тормозному пути и тормозным сигналам.

4.1 Исходными данными для расчета являются:

– модель автомобиля;

– характеристики данного автомобиля.

4.2 Определение размеров роликов и их взаимного расположения

Диаметр роликов определяется из следующей зависимости:

, (4.1)

, (4.1)

где  – радиус качения колеса по роликам, мм.

– радиус качения колеса по роликам, мм.

Приближенно  равен статическому радиусу шины на дороге. Если на стенде проверяются автомобили разных марок, то

равен статическому радиусу шины на дороге. Если на стенде проверяются автомобили разных марок, то  принимается по наибольшему колесу.

принимается по наибольшему колесу.

Полученный диаметр ролика округляют до ближайшего числа из ряда: 240, 320, 370, 400, 475 мм.

Расстояние между торцами роликов определяется следующим образом:

,

,

, (4.2)

, (4.2)

,

,

где  – расстояние между наружными торцами роликов, мм;

– расстояние между наружными торцами роликов, мм;  – ширина по наружным граням колес наибольшего автомобиля и внутренним граням колес наименьшего автомобиля соответственно, мм;

– ширина по наружным граням колес наибольшего автомобиля и внутренним граням колес наименьшего автомобиля соответственно, мм;  – длина ролика, мм;

– длина ролика, мм;  – запас длины роликов, мм (T=100 мм).

– запас длины роликов, мм (T=100 мм).

Для осей с односкатными колесами при колее  и ширине профиля шин

и ширине профиля шин  :

:

,

,

. (4.3)

. (4.3)

Для осей с двухскатными колесами:

,

,

. (4.4)

. (4.4)

Взаимное расположение роликов выбирают следующим образом. При тормозных испытаниях автомобиль имеет тенденцию к самовыезду назад, а при тяговых – вперед. Поэтому на тормозных стендах задний ролик размещают выше переднего, на тяговых – наоборот. На комбинированных стендах обычно используют симметричную схему.

Из опыта проектирования можно принимать 2α = 65…900.

Межцентровое расстояние определяется по формуле (рис. 4.1):

. (4.5)

. (4.5)

4.3

|

|

Расчет функциональных качеств стенда

Величина тормозной силы для передней и задней осей составляет:

, (4.6)

, (4.6)

где  – нормативная тормозная сила для передних колес, Н;

– нормативная тормозная сила для передних колес, Н;  – нормативная тормозная сила для задних колес, Н;

– нормативная тормозная сила для задних колес, Н;  – полная масса автомобиля при проверке тормозов на дороге, кг;

– полная масса автомобиля при проверке тормозов на дороге, кг;  – нормативное замедление на дороге, м/с2;

– нормативное замедление на дороге, м/с2;  – коэффициент распределения тормозных сил по осям автомобиля.

– коэффициент распределения тормозных сил по осям автомобиля.

Требуемая величина инерционной массы стенда:

, (4.7)

, (4.7)

где  – скорость автомобиля на дороге, км/ч;

– скорость автомобиля на дороге, км/ч;  – скорость автомобиля на стенде, км/ч;

– скорость автомобиля на стенде, км/ч;  – инерционная масса колес, кг.

– инерционная масса колес, кг.

Принимаем предварительно стендовую скорость проверки для легковых автомобилей и автобусов – 80 км/ч; для грузовых – 60 км/ч.

Суммарная инерционная масса, препятствующая торможению колеса:

. (4.8)

. (4.8)

Требуемая инерционная масса стенда для передних колес определяется из выражения:

. (4.9)

. (4.9)

Скорость проверки тормозов задней оси:

.

.

Задание. Рассчитать основные параметры роликового стенда для данного автомобиля.

Таблица 4.1

| № варианта | Модель автомобиля |

| ГАЗ-2410 | |

| ВАЗ-2110 | |

| ВАЗ-2111 | |

| МАЗ-530 | |

| МАЗ-5551 | |

| КамАЗ-5320 | |

| КрАЗ-256Б1 | |

| УАЗ-31512 | |

| Икарус-280 | |

| ЛиАЗ-677 | |

| ЛАЗ-695Н | |

| РАФ-2203 | |

| УРАЛ-377Н | |

| ГАЗ-52-03 | |

| ГАЗ-53А |

Вопросы для контроля знаний

1. Область использования роликовых стендов.

2. Какие существуют способы проверки тормозных качеств автомобилей?

3. Какие основные принципы построения кинематической схемы роликовых стендов?

4. Какие параметры влияют на величину тормозной силы?

5. Из чего складывается инерционная масса роликового стенда?

практическое занятие № 5

РАСЧЕТ ИНЕРЦИОННО-УДАРНОГО ГАЙКОВЕРТА

Цель работы: ознакомиться с устройством и принципом действия инерционно-ударного гайковерта; изучить методику проведения расчета гайковерта.

Назначение. Гайковерты предназначены для механизации разборочно-сборных операций при выполнении технического обслуживания и ремонта подвижного состава автомобильного транспорта. Одними из наиболее трудоёмких операций, которые требуют значительных физических усилий, являются операции откручивания и закручивания гаек колес. Используются гайковерты силового и инерционно-ударного типа. Преимущества последних в достижении значительных крутящих моментов при умеренной мощности приводного двигателя.

5.1 Устройство инерционно-ударного гайковерта

|

Строение инерционно-ударного гайковерта поясняется схемой на рис. 5.1. Привод гайковерта обеспечивает электродвигатель 1, что с помощью клиноременной передачи 2 раскручивает маховик 3, что связан шлицевой муфтой 5 с ведущей полумуфтой 7 кулачковой муфты. В режиме холостого хода ведущая полумуфта 7 отсоединяется от ведомой полумуфты 8 с помощью рычага 6. Ведомая полумуфта 8 непосредственно соединена с исходным валом 9, на который устанавливается головка, которая откручивает или закручивает гайки.

Рисунок 5.1 - Схема инерционно-ударного гайковерта

Соединение полумуфт обеспечивается пружиной 4 при отпущенном рычаге 6. Управление рычагом осуществляется электромагнитом или вручную. Весь механизм монтируется на силовой раме, которая позволяет перемещать его по высоте для приспособления под высоту гайки на колесе. Конструкция кулачковой муфты более детально показана на рис. 5.2.

|

Рисунок 5.2 - Кулачковая муфта: h - высота кулачка; φк - угол, который приходится на один кулачок; φк - угол, который приходится на одну впадину; dз - внешний диаметр муфты; b - ширина кулачка; rо -радиус, который отвечал середине кулачка в радиальном направлении;  - угол между боковыми поверхностями кулачков в плоскости, которая перпендикулярна радиусу

- угол между боковыми поверхностями кулачков в плоскости, которая перпендикулярна радиусу

Гайковерт имеет несколько режимов работы. Если гайку закручивают, то действуют таким образом. Сначала соединяют с помощью головки выходной вал с гайкой на колесе. Потом, убедившись, что полумуфты 7 и 8 разъединены, включают электродвигатель и обеспечивают раскручивание маховика. После этого переводят рычаг 6 в положение, при котором полумуфты кулачковой муфты соединяются. Это обеспечивает передачу крутящего момента от двигателя 1 на выходной вал 9 и закручивание гайки колеса. Поскольку момент сопротивления гайки, пока она двигается по резьбе, небольшой, то на его преодоление хватает крутящего момента, который развивает электродвигатель. Когда гайка достигнет опорной поверхности, то момент ее сопротивления начинает стремительно возрастать. От этого скорость вращения вала также стремительно уменьшается, вследствие чего кинетическая энергия, накопленная маховиком, обеспечивает резкое возрастание (ударное) крутящего момента и затяжку гайки. Ограничение крутящего момента обеспечивается наклоном взаимодействующих поверхностей кулачков. Вследствие наклона возникает осевое усилие, которое разводит кулачки. Передача крутящего момента прекращается, если усилие возрастает настолько, что кулачки одной полумуфты выходят из зацепления с кулачками другой и взаимодействуют торцевыми поверхностями. После этого процессы взаимодействия полумуфт периодически повторяются.

При откручивании гайки процессы происходят в обратной последовательности и направлении оборачивания вала гайковерта.

5. 3 Исходные данные для расчета инерционно-ударного гайковерта

- Максимальный крутящий момент в режиме затяжки или срывания гайки Мmax=300...1000 Н•м;

- Номинальная частота вращения вала электродвигателя, ng. = 750, 1500, 2000, 2500 мин-1;

- Средняя частота вращения ведущей полумуфты гайковерта, nb. = 200...500 мин-1;

- Число кулачков полумуфты, z = З...6;

- Угол, который приходился на один кулачок полумуфты в плоскости круга, который делит высоту кулачка пополам, φк = 25...35°;

- Угол, который приходился на одну впадину полумуфты в той самой плоскости, φз = 30...90°;

- Высота кулачка, h = 0,01...0,02 м;

- Ширина кулачка, b = 0,015...0.03 м;

- Внешний диаметр полумуфты, dз = 0,06...0,12 м;

- Угол между боковыми поверхностями кулачков, в плоскости, которая перпендикулярная к радиусу (r0), что отвечает середине кулачка

α = 10...40°;

- Степень неравномерности частоты обращения маховика при работе гайковерта с максимальным крутящим моментом, δ = 0,3...0,5;

- Масса ведущей полумуфты m = 0,8,..2 кг.

5.4 Расчет гайковерта

Для упрощения расчета гайковерта принимаются некоторые допущения. Предполагается, что взаимодействие кулачков кулачковой муфты происходит без трения, а момент инерции деталей гайковерта, которые вращаются, является незначительным по сравнению с моментом инерции маховика.

Расчет начинается с более детального рассмотрения взаимодействия кулачков ведущей и ведомой полумуфт в разных режимах работы (рис. 5.3).

|

Рисунок 5.3 - Схема взаимодействий полумуфты кулачковой муфты; 1 - ведущая полумуфта; 2 - ведомая полумуфта

На рис. 5.3, а показаны положения кулачков полумуфт на тот момент, когда при их объединении под действием усилия пружины Р ведущая полумуфта начинает входить в зацепления с ведомой. До этого на протяжении угла обращения 2  торцевые поверхности полумуфт скользили одна по одной, а усилие пружины Р уравновешивается реакцией R.

торцевые поверхности полумуфт скользили одна по одной, а усилие пружины Р уравновешивается реакцией R.

Если пренебречь возможным процессом взаимодействия поверхностей кулачков во время перемещения ведущей полумуфты на кованые поворота  1 (рис. 5.3, б), то этот процесс перемещения может быть охарактеризован как свободное ускорение ведущей полумуфты под действием пружины до того момента, пока она не переместится на расстояние h , что отвечает высоте кулачка. Важно, чтобы этот процесс закончился на протяжении угла поворота

1 (рис. 5.3, б), то этот процесс перемещения может быть охарактеризован как свободное ускорение ведущей полумуфты под действием пружины до того момента, пока она не переместится на расстояние h , что отвечает высоте кулачка. Важно, чтобы этот процесс закончился на протяжении угла поворота  1 +

1 +  2, Тогда кулачки ведущей полумуфты в момент встречи с кулачками ведомой будут занимать положение, показанное на рис. 5.3, б, и их взаимодействие состоится по всей поверхности кулачков.

2, Тогда кулачки ведущей полумуфты в момент встречи с кулачками ведомой будут занимать положение, показанное на рис. 5.3, б, и их взаимодействие состоится по всей поверхности кулачков.

В момент взаимодействия поверхностей кулачков начинается процесс закручивания (или откручивания) гайки. Если момент сопротивления при закручивании не создаст осевого усилия, большего усилия пружины, то положение кулачков будет сохраняться до момента, пока не начнется затяжка гайки. При этом ведущая полумуфта будет передавать крутящий момент на ведомую, создавая усилие N, которое перпендикулярно к поверхностям кулачка. Усилие N создает две силы, тангенциальную Т, которая собственно и передает крутящий момент и осевую R , который компенсируется действием пружины Р.

Резкое замедление гайки и с ней ведомой и ведущей полумуфт, приводит к отдаче кинетической энергии маховика, стремительного роста усилия N (рис. 5.3, в) и осевого усилия R . Ограничение усилия Тmax, а, соответственно и крутящего момента на исходном валу - Мmax, будет определяться совместным действием пружины Р и силой инерции ведущей муфты Рj, что возникнет вследствие ее перемещения под действием усилия R. Передача крутящего момента прекратится после выхода кулачков из зацепления (рис. 5.3, в). В соответствии с принятым условием частота обращения во время передачи крутящего момента не должна уменьшиться более как на 33 % (  = 0,33). Далее происходит процесс разгона ведущей полумуфты на протяжении угла 2

= 0,33). Далее происходит процесс разгона ведущей полумуфты на протяжении угла 2  0 +

0 +  л +

л +  2 и циклическое повторение передачи крутящего момента. При этом мощность двигателя должна быть достаточной для восстановления номинальной частоты ее обращения к моменту повторного удара.

2 и циклическое повторение передачи крутящего момента. При этом мощность двигателя должна быть достаточной для восстановления номинальной частоты ее обращения к моменту повторного удара.

Определим максимальное тангенциальное усилие, которое обеспечивает передачу максимального крутящего момента.

Если учесть, что при положении кулачков, которое отвечает передачи максимального крутящего момента, их контакт происходит по линии, отдаленной от центра полумуфт на расстояние dз /2, то, Н:

Tmax=2  . (5.1)

. (5.1)

Определим Tmax, учитывая , что Мmax = 700 Н•м, а dз = 0,08 г:

Tmax = 2  = 17500 Н. (5.2)

= 17500 Н. (5.2)

Соответственно это максимальное осевое усилие, которое возникает при передаче максимального крутящего момента, может быть определено в соответствии с зависимостью, Н:

Rmax = Tmax tg  ; (5.3)

; (5.3)

Rmax = 17500∙ 0,268 = 4698 Н. (5.4)

Определим силу инерции, которая возникает при перемещении ведущей полумуфты под действием осевой силы, предположив, что ее ускорение происходит равномерно. Путь, который проходит полумуфта во время ускорения, равняется h. Время, за которое происходит ускорение, равняется времени, за которое полумуфта возвращается на угол  .

.

Для определения этого времени сначала переведем среднюю частоту обращения ведущей муфты в угловую, с-1:

wb=  ;(5.5)

;(5.5)

wb=  =39,25 с-1. (5.6)

=39,25 с-1. (5.6)

Таким образом, средняя частота обращения ведущей полумуфты составляет wb = 39,27 с-1, а время, за которое проходит угол  1, определяется по зависимости, с:

1, определяется по зависимости, с:

F1=  ; (5.7)

; (5.7)

F1=  = 0,00255 с. (5.8)

= 0,00255 с. (5.8)

Среднее ускорение полумуфты под действием осевой силы может быть найдено за известной зависимостью между ускорением равноускоренного движения и путем, м/с2;

α =  ; (5.9)

; (5.9)

α =  = 4614 м/с2. (5.10)

= 4614 м/с2. (5.10)

Сила инерции, которая возникает во время ускорения ведущей полумуфты, определяется следующим образом, Н:

Рj = α∙m, (5.11)

Рj = 4614∙1,0 = 4614 Н. (5.12)

Для уравновешения максимального осевого усилия, необходимо, чтобы Rmax = 4689 Н. Разность должна обеспечиваться усилием пружины Р тах (при наибольшей ее деформации), Н:

Pmax=Rmax -Pj , (5.13)

Рmax= 4689 - 4614 = 75 Н. (5.14)

Зная деформацию пружины, которая равняется высоте кулачка, то задавшись предшествующим натягом, можно определить жесткость пружины и выполнить ее расчет. При этом нужно посчитать, какое среднее усилие пружины должно обеспечивать такое ускорение ведущей муфты, которое обеспечит вхождение кулачков в полное зацепление за время, которое отвечает повороту ведущей полумуфты на угол  . Приняв усилия предшествующего натяжения пружины Рmin = 0,7Рmax, обозначим среднее усилие пружины, Н:

. Приняв усилия предшествующего натяжения пружины Рmin = 0,7Рmax, обозначим среднее усилие пружины, Н:

; (5.15)

; (5.15)

=

=  (5.16)

(5.16)

Определим, какое ускорение обеспечит пружина со средним усилием 63,75 Н:

=

=  м/с2. (5.17)

м/с2. (5.17)

Определим, за какое время будет пройдено расстояние, которое равняется высоте кулачка h при среднем ускорении 63,75 м/с2.:

T2 =  (5.18)

(5.18)

Определим, за какое время пройдет ведущая полумуфта угол  :

:

T3 =  (5.19)

(5.19)

Поскольку Т3 >T2, то усилие пружины достаточно для того, чтобы обеспечить полное смыкание полумуфт к моменту контакта, боковых поверхностей кулачков.

Для точной установки Мmax в конструкции гайковерта нужно предусмотреть возможность изменения предшествующего натяжения пружины - Pmin.

Расчет необходимого момента инерции маховика, который обеспечит достижение Мmax, при заданной степени неравномерности частоты обращения выполним за зависимостью, кг∙м2

0=

0=  , (5.20)

, (5.20)

где Lн - избыточная работа крутящего момента.

Для определения избыточной работы крутящего момента сначала определим средний крутящий момент.

Средний за цикл крутящий момент можно определить по формуле, Н•м:

. (5.21)

. (5.21)

Избыточная работа крутящего момента, рад:

, (5.22)

, (5.22)

(5.23)

(5.23)

Тогда избыточная работа, Н•м:

Lн=  , (5.24)

, (5.24)

Lн=  (5.25)

(5.25)

Определим необходимый момент инерции маховика в соответствии с выражением:

0=

0=  . (5.26)

. (5.26)

Момент инерции цилиндрического маховика связан с его геометрическими размерами зависимостью:

. (5.27)

. (5.27)

где  - радиус маховика;

- радиус маховика;  - толщина маховика; ρ - плотность (для стали ρ =7800 кг/м).

- толщина маховика; ρ - плотность (для стали ρ =7800 кг/м).

Приняв толщину маховика 0,03 м, можно определить необходимый радиус маховика:

rm=  ,

,

rm=  =0,115 м.

=0,115 м.

Необходимая мощность двигателя гайковерта может быть найдена из выражения, кВт

,

,

где  - передаточное число клиноременной передачи,

- передаточное число клиноременной передачи,  = ng/n b max.

= ng/n b max.

При этом nb max =  - механический КПД повод гайковерта,

- механический КПД повод гайковерта,  - средний момент за цикл.

- средний момент за цикл.

.

.

Вопросы для контроля знаний

1. Для чего предназначены гайковерты?

2. В чем заключается принцип работы инерционно-ударного гайковерта?

3. Что обеспечивает максимальное тангенциальное усилие гайковерта?

4. Чем определяется мощность двигателя гайковерта?

Практическое занятие № 6