РАСЧЕТ И КОНСТРУИРОВАНИЕ ПРИСПОСОБЛЕНИЙ С ГИДРАВЛИЧЕСКИМИ ПРИВОДАМИ

Основной задачей расчета гидравлических приводов станочных приспособлений является определение параметров гидравлических передач( гидроцилиндров, нагнетательных агрегатов и магистральных трубопроводов), обеспечивающих закрепление заготовок с требуемой силой в заданное время. Исходными данными при определении сил зажима являются данные технологического процесса обработки заготовки, режимы резания, материал заготовки, схема расположения зажимов и т.д. Усилия, необходимые для закрепления заготовок при обработке на металлорежущих станках, определяют с учетом того, чтобы предупредить смещение заготовки, установленной в приспособлении, под действием силы резания или крутящего момента. При расчете усилий зажима необходимо ориентироваться на такую стадию изменения сдвигающих сил и моментов, при которой усилие зажима должно быть максимальными.

Зависимости усилия зажима от силы резания при различных видах обработки для разных типов деталей и схем их установки и закрепления приведены в работе (9). Фактические силы зажима несколько увеличивают по отношению к теоретическим, вводя коэффициент запаса, учитывающий неоднородность материала обрабатываемых заготовок, прогрессирующие затупление инструмента, а также условия обработки, установки и закреплением заготовок. Коэффициент запаса определяют как произведение коэффициентов, учитывающих влияние отдельных вышеперечисленных факторов.

Усилие резания является функцией режимов резания: глубины резания, подачи, скорости резания и размеров обрабатываемой поверхности заготовки.

Выбор величины давления масла в гидросистемах приспособлений. Усилия P, развиваемое гидроцилиндром, является функция давления  рабочей среды (масла)

рабочей среды (масла)  .

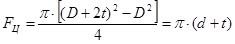

.

При нагнетании масла в поршневую полость цилиндра (без учета трения)

Стремление увеличить мощность, получаемую с каждого килограмма агрегата в результате повышения давления, является одним из основных современных направлений в технике. В связи с этим в гидроприводах современных станочных приспособлений целесообразно применять высокое давление масла.

Увеличение давления масла в гидравлических приспособлениях дает возможность уменьшить диаметры рабочих гидроцилиндров, в результате чего уменьшаются габаритные размеры, масса, а, следовательно, и стоимость гидравлического приспособления.

При постоянной силе  на штоке гидроцилиндра диаметр поршня(внутренний диаметр цилиндра) будут являться функцией одной переменной - давления масла

на штоке гидроцилиндра диаметр поршня(внутренний диаметр цилиндра) будут являться функцией одной переменной - давления масла  .

.

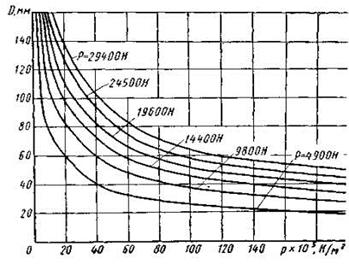

На рис. 35 показан график зависимости внутреннего диаметра гидроцилиндра (диаметра поршня  ) в мм. от давления масла

) в мм. от давления масла  (без учета трения) при силе на штоке

(без учета трения) при силе на штоке  . Как видно из графика, резкое уменьшение диаметра поршня происходит в области низких давлений. По достижении же давления 9,8·106 - 14,4·106

. Как видно из графика, резкое уменьшение диаметра поршня происходит в области низких давлений. По достижении же давления 9,8·106 - 14,4·106  уменьшение диаметра поршня происходит незначительно. Следовательно, диаметры цилиндров и габаритные размеры приспособления резко уменьшаются в области низких давлений, при давлении 9,8 · 106 - 14,4 ·106

уменьшение диаметра поршня происходит незначительно. Следовательно, диаметры цилиндров и габаритные размеры приспособления резко уменьшаются в области низких давлений, при давлении 9,8 · 106 - 14,4 ·106  уменьшение этих параметров происходит незначительно. При увеличении давления площадь поршня цилиндра резко уменьшается в области низких давлений. В области же давлений свыше 9,8 ·106 - 14,4 ·106

уменьшение этих параметров происходит незначительно. При увеличении давления площадь поршня цилиндра резко уменьшается в области низких давлений. В области же давлений свыше 9,8 ·106 - 14,4 ·106  уменьшение этих параметров происходит незначительно. Поскольку ширина поршня и дна стандартных и нормализованных гидроцилиндров для различных диаметров цилиндров одинаково, масса поршня при одинаковом ходе штока будет являться функцией одной переменной (площадью поршня). Следовательно, зависимость площади поршня от давления масла будет определять также зависимость и массы поршня. Следовательно, зависимость площади поршня от давления масла будет определять также зависимость и массы поршня.

уменьшение этих параметров происходит незначительно. Поскольку ширина поршня и дна стандартных и нормализованных гидроцилиндров для различных диаметров цилиндров одинаково, масса поршня при одинаковом ходе штока будет являться функцией одной переменной (площадью поршня). Следовательно, зависимость площади поршня от давления масла будет определять также зависимость и массы поршня. Следовательно, зависимость площади поршня от давления масла будет определять также зависимость и массы поршня.

Рис 35. График зависимости диаметра поршня от давления.

Площадь поперечного сечения цилиндра.

Поскольку толщина стенки  стандартных и нормализованных гидроцилиндров приспособлений для различных диаметров одинакова, при постоянной силе на штоке

стандартных и нормализованных гидроцилиндров приспособлений для различных диаметров одинакова, при постоянной силе на штоке  площадь цилиндра:

площадь цилиндра:

где А и В - постоянные величины.

Следовательно, площадь сечения цилиндров одинаковой длины будет также функцией одной переменной (давления масла). Зависимость площади цилиндра от давления масла показывает, что площадь сечения цилиндра, а следовательно, и его масса резко уменьшаются в области низких давлений до 9,8-106 - 14,4-106  . При дальнейшем увеличении давления площадь цилиндра уменьшается незначительно. Причем уменьшение площади сечения цилиндра при давлении до 9,8·106

. При дальнейшем увеличении давления площадь цилиндра уменьшается незначительно. Причем уменьшение площади сечения цилиндра при давлении до 9,8·106  происходит более резко, чем уменьшение площади поршня, а при давлении 9,8·106 - 14,4·106

происходит более резко, чем уменьшение площади поршня, а при давлении 9,8·106 - 14,4·106  менее значительно, чем уменьшение площади поршня.

менее значительно, чем уменьшение площади поршня.

Из изложенного видно, что как диаметры, так и масса цилиндров при увеличении давления резко сокращаются в области низких давлений, в диапазоне давлений 9,8·106—14,4·106  уменьшение этих параметров будет незначительным. Повышение давления масла предъявляет повышенные требования к точности и качеству изготовления гидроаппаратуры, арматуры и цилиндров, что увеличивает их стоимость. С повышением давления увеличивается нагрев масла, уменьшается его вязкость, а, следовательно, увеличиваются утечки, понижается жесткость в связи с увеличением сжимаемости масла, особенно при наличии воздуха в масле, уменьшается объемный к.п.д., увеличиваются потери давления в гидравлической системе при одинаковой скорости потока масла. С увеличением давления значительно возрастают размеры пневмогидравлического мультипликатора давления. Увеличение давления масла обусловливает увеличение силы трения уплотнений, что уменьшает их долговечность, увеличивается время последействия, а, следовательно, время срабатывания приводов. Исходя из этого за оптимальное давление масла гидросистемы приспособлений с агрегатированными источниками давления целесообразно принять давление 9,8·106

уменьшение этих параметров будет незначительным. Повышение давления масла предъявляет повышенные требования к точности и качеству изготовления гидроаппаратуры, арматуры и цилиндров, что увеличивает их стоимость. С повышением давления увеличивается нагрев масла, уменьшается его вязкость, а, следовательно, увеличиваются утечки, понижается жесткость в связи с увеличением сжимаемости масла, особенно при наличии воздуха в масле, уменьшается объемный к.п.д., увеличиваются потери давления в гидравлической системе при одинаковой скорости потока масла. С увеличением давления значительно возрастают размеры пневмогидравлического мультипликатора давления. Увеличение давления масла обусловливает увеличение силы трения уплотнений, что уменьшает их долговечность, увеличивается время последействия, а, следовательно, время срабатывания приводов. Исходя из этого за оптимальное давление масла гидросистемы приспособлений с агрегатированными источниками давления целесообразно принять давление 9,8·106  учитывая величины давления масла, регламентируемые ГОСТом 6540 - 68, а также номинальные давления выпускаемых промышленностью серийных насосов гидроаппаратуры и арматуры номинальное давление выпускаемых промышленностью пластинчатых насосов 12,25·106

учитывая величины давления масла, регламентируемые ГОСТом 6540 - 68, а также номинальные давления выпускаемых промышленностью серийных насосов гидроаппаратуры и арматуры номинальное давление выпускаемых промышленностью пластинчатых насосов 12,25·106  в поршневых, сдвоенных с пластинчатыми 9,8·106

в поршневых, сдвоенных с пластинчатыми 9,8·106  . В механогидравлических приводах, в которых источники давления и двигатели компонуют в одном агрегате, целесообразно применять более высокое давление масла 24,5·106 - 34,3·106

. В механогидравлических приводах, в которых источники давления и двигатели компонуют в одном агрегате, целесообразно применять более высокое давление масла 24,5·106 - 34,3·106  , поскольку в таких агрегатах отсутствуют соединительные трубопроводы и аппаратура управления, и, следовательно, количество присоединений, через которые возможны утечки, сведены к минимуму. Увеличение же давления масла позволяет создать компактные конструкции приводов.

, поскольку в таких агрегатах отсутствуют соединительные трубопроводы и аппаратура управления, и, следовательно, количество присоединений, через которые возможны утечки, сведены к минимуму. Увеличение же давления масла позволяет создать компактные конструкции приводов.

Рис. 36.Гидроаккумуляторы:

а - грузовой; б - пружинный; в - с упругим корпусом; г - пневмогидроаккумулятор.

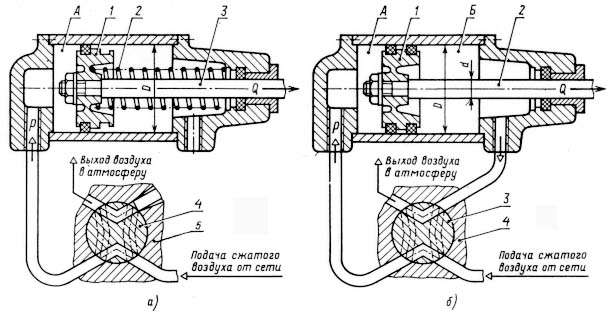

Рис. 37. Пневмоцилиндры:

а - одностороннего действия (1 - поршень; 2 - пружина; 3 - шток; 4 - золотник; 5 - кран; А - бесштоковая полость пневмоцилиндра);

б - двустороннего действия (1 - поршень; 2 - шток; 3 - золотник; 4 - кран; А - бесштоковая полость; Б - штоковая полость);

Q - усилие на штоке пневмоцилиндра; р - давление воздуха на входе; D - диаметр поршня; d - диаметр штока.

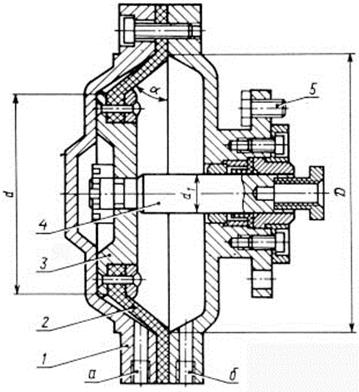

Рис. 38. Пневмокамера двустороннего действия

(1 - крышка; 2 - диафрагма; 3 - стальной диск; 4 - шток; 5 - шпилька; а, б - отверстия).

D - диаметр диафрагмы; d - диаметр опорного диска; d1 - диаметр штока.

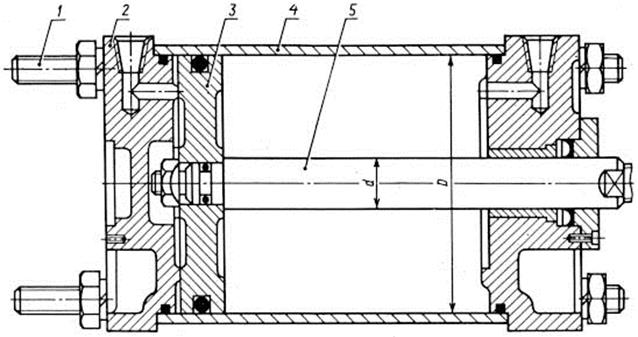

Рис. 39. Гидроцилиндр двустороннего действия

(1 - штуцер; 2 - корпус; 3 - поршень; 4 - гильза; 5 - шток).

D - диаметр поршня; d - диаметр штока.

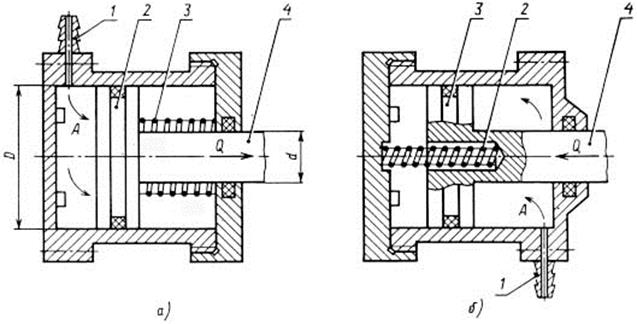

Рис. 40. Гидроцилиндры одностороннего действия

(1 - штуцер; 2 - поршень; 3 - пружина;4 - шток; А - напорная полость): а - толкающий; б - тянущий.

Q - усилие на штоке; d - диаметр штока; D - диаметр поршня.

Рис. 41.Схема гидропривода

(1 - бак; 2 - насос; 3 - поршень; 4 - золотник; 5 - рукоятка; 6 - манометр; 7, 13, 14 - трубопроводы; 8 - лопастной насос; 9 - ротор; 10 - упор; 11 - маслопровод; 12 - клапан).

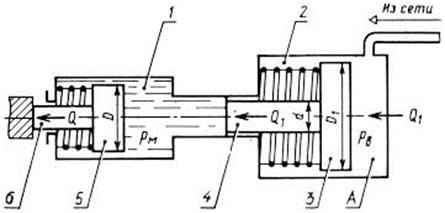

Рис. 42. Пневмогидроусилитель

(1 - гидравлический цилиндр; 2 - пневмоцклиндр; 3 - поршень;

4 - шток; 5 - поршень гидроцилиндра; 6 - шток гидроцилиндра; А - бесштоковая полость).

Q - усилие на штоке гидроцилиндра; Q1 - усилие на штоке пневмоцилиндра; рм - давление масла; pв - давление воздуха; D - диаметр поршня гидроцилиндра; D1 - диаметр поршня пневмоцилиндра; d - диаметр штока пневмоцилиндра.

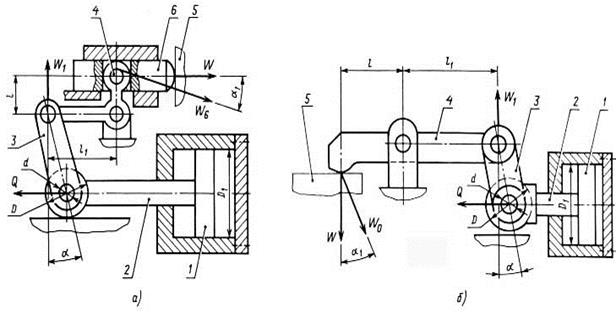

Рис. 43. Пневматические зажимы:

а - с рычажным механизмом-усилителем (1 – шток; 2 - поршень; 3 - стержень; 4 - прихват; 5 - деталь; 6 - ось; 7 – рычаг;

б - с рычажным механизмом (1 - шток; 2 - поршень; 3 - ось; 4 - деталь; 5 - рычаг).

W - усилие зажима; Q - усилие на штоке; l, l1, l2, l3 - длины плеч прихватов и рычагов; D - диаметр поршня.

Рис. 44. Схемы пневматических зажимов с комбинированным усилителем

(1 - поршень; 2 - шток; 3 - шарнирный механизм-усилитель; 4 - двухплечевой рычаг; 5 - деталь; 6 - ползун).

W - сила зажима детали; Q - осевая сила на штоке цилиндра; α - угол наклона рычага усилителя; α1 - дополнительный угол, учитывающий силы трения; d - диаметр оси ролика; D1 - диаметр поршня; D - диаметр ролика.

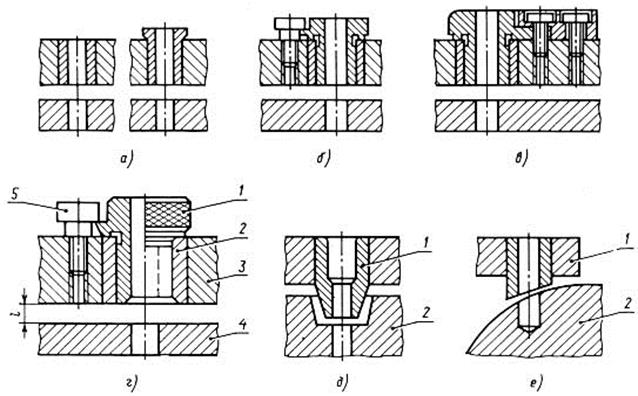

Рис. 45. Кондукторные втулки, применяемые в приспособлениях:

а - постоянные без буртика; б - постоянные с буртиком; в - сменные с буртиком; г - быстросменные (1 - буртик; 2 - постоянная втулка; 3 - корпус; 4 - деталь; 5 - винт); д - специальная для сверления отверстия в углублении (1 - втулка; 2 - деталь); е - для сверления отверстий на цилиндрической поверхности (1 - кондукторская втулка; 2 - деталь).