ПОЛИЭТИЛЕНТЕРЕФТАЛАТ

Полиэтилентерефталат впервые был получен в 1941 г. В настоящее время в ряде стран он производится в промышленном масштабе. Полиэтилентерефталат представляет собой полиэфир этиленгликоля и терефталевой кислоты. Синтез полиэтилентерефталата может быть осуществлен различными способами.

1) Взаимодействием терефталевой кислоты с этиленгликолем:

НОСН2СН2ОН + НООССбН4СООН  [— ОСС6Н4СООСН2СН20— ]n + Н2О

[— ОСС6Н4СООСН2СН20— ]n + Н2О

2) Из диметилтерефталата или других эфиров терефталевой кислоты и этиленгликоля:

Н3СООСС6Н4СООСН3 + пНОСН2СН2ОН  [— ОСС6Н4СООСН2СН2О- ]n +СНзОН

[— ОСС6Н4СООСН2СН2О- ]n +СНзОН

3) Поликонденсацией бис-(p-оксиэтил)-терефталата:

пно(сн2)2ооссвн4соо(сн2)2он _НОСНаСН20Н->

— >• [— ОССеН4СООСН2СН2О— ]„

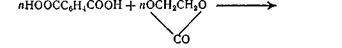

4) Из смешанного алкилоксиэтилового эфира терефталевой кислоты:

5) Из терефталата натрия и дихлорэтана:

6) Поликонденсацией терефталоилхлорида с этиленгликолем:

С1СОС6Н4СОС1 + НОСН2СН2ОН  [— ОСС6Н4СОО(СН2)2О— ]„ + НС1

[— ОСС6Н4СОО(СН2)2О— ]„ + НС1

7) Взаимодействием терефталевой кислоты с этиленкарбонатом:

СО2 + Н2О + [-ОСС6Н4СОО(СН2)20—]n

СО2 + Н2О + [-ОСС6Н4СОО(СН2)20—]n

В промышленности получил распространение метод синтеза полиэтилентерефталата переэтерификацией диметилтерефталата этиленгликолем с последующей поликонденсацией дигликольтерефталата по следующей схеме.

1. Переэтерификация:

СН3СООС6Н4СООСН3 + 2НОСН2СН2ОН  НОСН2СН2ООСС6Н4СООСН2СН2 + 2СН3ОН

НОСН2СН2ООСС6Н4СООСН2СН2 + 2СН3ОН

2. Поликонденсация:

nНОСН2СН2ООССбН4СООСН2СН2ОН  [—ОСС6Н4СООСН2СН2О—]n + НОСН2СН2ОН

[—ОСС6Н4СООСН2СН2О—]n + НОСН2СН2ОН

Обычно на 1 моль диметилтерефталата приходится более 2 моль этиленгликоля. В качестве катализаторов применяют магний, метилат натрия, борат цинка, алюминат натрия или лития, трехокись сурьмы, окись свинца, ацетаты различных металлов и др. Поликонденсацию проводят в расплаве в инертной среде при перемешивании реакционной массы. Первую стадию осуществляют при 180— 190°С до полного превращения диметилтерефталата в бис-(р-оксиэтил)-терефталат. Вторую стадию проводят в вакууме (остаточное давление 1—2 мм рт. ст.), нагревая реакционную смесь в течение нескольких часов при 280 °С. Выделяющийся метиловый спирт, а затем этиленгликоль удаляют из сферы реакции по мере протекания процесса. Молекулярный вес получаемого полиэтилентерефталата составляет примерно 15000—30000.

Сырье для получения полиэтилентерефталата

Основным сырьем для получения полиэтилентерефталата является диметилтерефталат и этиленгликоль. Диметилтерефталат

В качестве исходного сырья для получения терефталевой кислоты применяются п-цимол, п-диэтилбензол, диизопропилбензол и другие углеводороды. Окислителями могут служить кислород, азотная кислота, перманганат калия и др.

Производство полиэтилентерефталата

Технологический процесс получения полиэтилентерефталата из диметилтерефталата и этиленгликоля состоит из стадий подготовки сырья, переэтерификации диметилтерефталата этиленгликолем, поликонденсации дигликольтерефталата, охлаждения и измельчения полимера.

В реактор 1 (рис. XII. 3), нагретый до 140 °С, загружают диметилтерефталат:

Отдельно в аппарате 2 готовят раствор катализатора в этиленгликоле. Для этого этиленгликоль нагревают до 125 °С и при перемешивании вводят в него катализатор (ацетат цинка). Раствор катализатора в этиленгликоле также подают в реактор 1.

Рис. XII. 3. Схема процесса производства полиэтилентерефталата:

/ — реактор переэтерификации, 2 — аппарат для растворения катализатора; з — насадочная колонна, 4, 8 —холодильники кожухотрубные; 5 —приемники метанола; 6 — фильтр сетчатый; 7 —реактор поликонденсации; 9 —вакуум-приемник этиленгликоля; 10 — охлаждающий барабан; Л — направляющие валки; 12 — тянущие валки, 13 — рубильный станок.

Ниже приведены нормы загрузки компонентов (в вес. ч.)

Диметилтерефталат 80

Этиленгликоль 100

Ацетат цинка .0,01

Переэтерификацию проводят в токе азота или двуокиси углерода при 200— 230 °С в течение 4—6 ч. Автоклав снабжен насадочной колонной 3, которая служит для разделения паров гликоля и метанола. Пары метанола охлаждаются в холодильнике 4 и собираются в приемниках 5, а возгоняющийся диметилтерефталат смывается гликолем с колец Рашига и возвращается обратно в реактор. После отгонки метанола содержимое в реакторе нагревают до 260—280 °С и при этой температуре отгоняют избыточный этиленгликоль. Расплавленный продукт, находящийся в реакторе 1, продавливается через металлический сетчатый фильтр 6 в реактор 7 для поликонденсации. После загрузки реактора 7 в течение 0,5— 1 ч создается вакуум (остаточное давление 2 мм рт. ст.) для отгонки оставшейся части этиленгликоля. Этиленгликоль конденсируется в холодильнике 8 и собирается в вакуум-приемнике 9. Поликонденсация проводится при 280 °С в течение 3—5 ч до получения расплава заданной вязкости.

Расплавленный полиэтилентерефталат сжатым азотом выдавливается из автоклава через щелевое отверстие в виде пленки и подается на барабан 10, помещенный в ванну, охлаждаемую водой. Лента полиэфира идет на рубильный станок 13. Полученный продукт в виде крошки поступает на подсушку и упаковку.

Свойства и применение полиэтилентерефталата

Расплавленный полиэтилентерефталат представляет собой прозрачную высоковязкую слегка желтоватую жидкость (1000 «зпри 280 °С), превращающуюся при быстром охлаждении в прозрачное твердое вещество. Такая прозрачная модификация полиэтилентерефталата устойчива до 80 °С. Выше этой температуры происходит кристаллизация полиэтилентерефталата, при которой он теряет свою прозрачность, приобретая белый или светло-кремовый цвет. Температура плавления полиэтилентерефталата около 265 °С, плотность 1,38 г/см3. Молекулярный вес полиэтилентерефталата, применяемого для производства пленки и волокна, составляет 15000— 30 000.

Полиэтилентерефталат является малогидрофильным веществом. При выдерживании в воде при 25 °С в течение недели он поглощает менее 0,5% воды. При этом его механические свойства практически не изменяются.

Полиэтилентерефталат устойчив (даже при повышенных температурах) к действию таких растворителей, как этилацетат, ацетон, ксилол, диоксан, ледяная уксусная кислота. Растворяется в фенолах, хлорированных фенолах, трифторуксусной кислоте, дифенилоксиде, концентрированной серной кислоте. При длительном воздействии щелочи разрушают полиэфир. Особенно сильно действует концентрированный раствор аммиака. Полиэтилентерефталат устойчив к действию моли и микроорганизмов.

Пленки, волокна и другие изделия из полиэтилентерефталата обладают высокой прочностью. Ниже приведены показатели некоторых механических и диэлектрических свойств пленки из полиэтилентерефталата:

Предел прочности при растяжении, кгс/см2 , . 1700

Модуль упругости, кгс/см*.......... 35000

Ударная вязкость, кгс • см/смг......... 90

Относительное удлинение при разрыве, % ... 70—130 Удельное объемное электрическое сопротивление, ом-см................. 1. Ю15— 1 • Ю17

Тангенс угла диэлектрических потерь при 60 гц 0,003

Диэлектрическая проницаемость при 60 гц . . 3,1—3,2

Электрическая прочность, кв/мм........ 180

Механические свойства пленки из полиэтилентерефталата мало изменяются в температурных пределах от —20 до +80 °С. Появление хрупкости не наблюдается даже при — 60 °С. Полиэтилентерефталат способен выдерживать длительное нагревание при 150 °С, не изменяя существенно своей прочности. Он обладает хорошими диэлектрическими показателями. Полиэтилентерефталатная пленка почти непроницаема для водяных паров и паров органических растворителей, для кислорода и азота.

Из полиэтилентерефталата изготовляют пленку, волокна, монолитные изделия. В промышленности пленку из полиэтилентерефталата получают методом экструзии. Для создания заданных прочностных характеристик аморфную полиэтилентерефталатную пленку подвергают двухосной ориентации, выдерживая в растянутом состоянии при повышенной температуре определенное время. Этим достигается кристаллизация полимера и стабилизация его механических показателей. Пленка из полиэтилентерефталата отличается высокой прозрачностью и большой прочностью. Она является высококачественным электроизолирующим материалом. Из металлизированной пленки (покрытой слоем металла распылением в вакууме) изготовляют портативные конденсаторы. Пленка применяется для изоляции в электрических машинах, для звукозаписи, упаковки, теплоизоляции трубопроводов, как основа фотопленки и г. д.

Полиэтилентерефталат широко применяется для изготовления синтетических волокон. Волокна из полиэтилентерефталата, выпускаемые в СССР под названием «лавсан», в Англии — «терилен», в США —«дакрон», обладают высокой механической прочностью.

По прочности лавсан не уступает полиамидным волокнам, но по сравнению с ними обладает большей теплостойкостью. Разрывная прочность обычной лавсановой нити составляет 40—50 ркм, а высокопрочной 60—70 ркм. В мокром состоянии прочность полиэфирного волокна не изменяется. Полиэфирное волокно высокоэластично. Изделия из него в 2—3 раза более устойчивы к сминанию, чем шерстяные изделия. Модуль эластичности лавсанового волокна в 3—5 раз выше, чем полиамидного, и в 2 раза выше, чем

реактор 1. Обычно поликонденсацию заканчивают при кислотном числе реакционной смеси 20—45 мг КОН/г.

Готовый НПЭФ, охлажденный до 70 °С, сливают в смеситель 5, где находится мономер в количестве 20—40% от массы смолы. Для предотвращения преждевременной сополимеризации в смесителе и при последующем хранении в композицию вводят 0,01—0,02% гидрохинона. После 2—4-часового перемешивания и охлаждения однородную прозрачную смесь фильтруют и сливают в тару.