Правый подшипник – «плавающий» (радиальный однорядный)

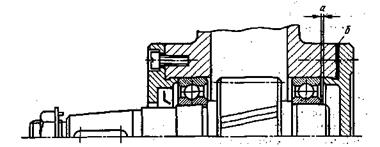

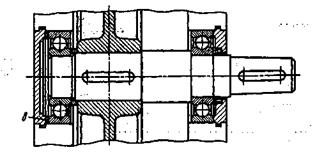

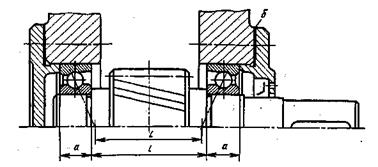

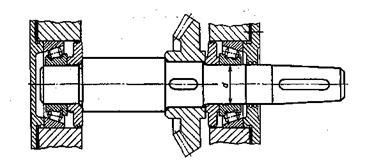

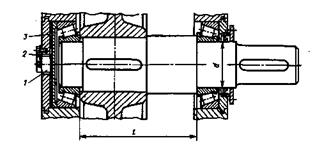

В узлах, спроектированных по схеме 2, наружные кольца подшипников упираются в торцы крышек, а торцы внутренних колец - в буртики вала (рис. 9.14, 9.15, 9.16).

Во избежание защемления тел качения от температурных деформаций предусматривают зазор (а), превышающий тепловое удлинение

где a = 12×10-6 — коэффициент линейного расширения стали 1/°С; t0 - начальная температура вала и корпуса, oС: t1 - рабочая температура вала и корпуса, °С; l — расстояние между опорами, мм.

Для радиальных шарикоподшипников при обычном перепаде температур вала и окружающей среды принимают а » 0,24¸0,5 мм. Регулируют зазор с помощью мерных прокладок (б) между торцовыми поверхностями корпуса и крышками (рис. 9.14). Схема 2 имеет ряд преимуществ: корпус может быть выполнен со сквозной расточкой с одной установки, без заплечиков, стаканов и уступов, что обеспечивает большую точность посадочных мест; число деталей в узле сокращается; удобен монтаж и регулировка узла. Следует отметить и недостатки данной схемы: необходимость назначения более жестких допусков на линейные размеры, возможность защемления тел качения при больших температурных деформациях.

В узлах на рис. 9.15, 9.16 подшипники крепят закладными крышками; необходимый зазор а регулируют компенсаторным кольцом б.

Рис. 9.14. Вал-шестерня установлен на радиальных подшипиках (враспор)

Рис. 9.15. Вал установлен на ралиальных подшипниках; крышки врезные

Рис. 9.16. Промежуточный вал редуктора установлен на радиальных шарикоподшипниках; крышки врезные

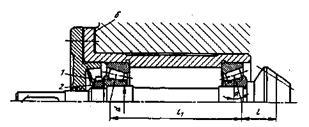

Рис. 9.17. Вал-шестерня установлен на радиально-упорных шарикоподшипниках (враспор)

Рис. 9.18. Вал конического редуктора установлен на конических роликоподшипниках, поставленных враспор

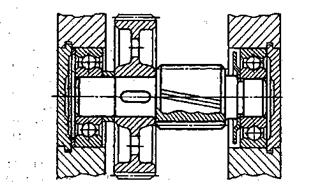

Схему 2 – с осевой фиксацией подшипников враспор — следует применять для сравнительно коротких валов, используя радиально-упорные шариковые или роликовые подшипники (регулируемые). Такие подшипники (без предварительного натяга) допускают регулирование осевых зазоров в необходимых пределах при их монтаже и в процессе эксплуатации. Тепловые удлинения вала не должны полностью выбирать осевые зазоры. Конструкция таких опор представлена на рис. 9.17, 9.18, 9.19. В узлах рис. 9.17, 9.18 осевой зазор регулируется комплектом металлических прокладок б толщиной 0,05-0,5 мм, установленных между корпусом (стаканом) и крышкой.

Регулировки осевого зазора в узле рис. 9.19 осуществляются винтом 1, шайбой стопорной 2 и шайбой-упором 3.

Подшипниковые узлы с радиально-упорными подшипниками, поставленными враспор, рекомендуется применять при отношении l/d = 6¸8 (рис. 9.18, 9.19). Жесткость опор с радиально-упорными подшипниками в большой степени зависит от схемы установки их в узле.

На рис. 9.20 показаны две схемы установки радиально-упорных подшипников, поставленных враспор и врастяжку. При одинаковом размере Б величина опорной базы L2 значительно больше L1. На рис. 9.21 представлен узел входного вала-шестерни конического редуктора: подшипники поставлены врастяжку. За счет увеличения базового размера L обеспечивается большая жесткость узла. Ориентировочно можно принимать L / l = 2¸З.

Рис. 9.19. Вал установлен на конических роликоподшипниках; крышки врезные

Рис. 9.20. Установка двух радиально-упорных подшипников, поставленных:

а – враспор, б – врастяжку

Рис. 9.21. Вал-шестерня на конических роликоподшипниках, поставленных врастяжку