Разработка чертежа элементов технологии отливки

При разработке чертежа элементов технологии отливки необходимо решить ряд вопросов.

а) Выбор разъёма формы, модели и расположения отливки в форме при заливке металла

Положение отливки в форме и разъём формы должны обеспечивать минимальные затраты на изготовление оснастки, минимальное количество литейных стержней, минимальные припуски на механическую обработку, удобство формовки и извлечение модели из смеси, что обеспечивает минимальную трудоёмкость технологического процесса.

При выборе плоскости разъёма формы руководствуются следующими соображениями [6]:

– наиболее ответственные поверхности должны быть в форме нижними или боковыми;

– отливку или хотя бы её базовые поверхности для механической обработки желательно располагать в одной полуформе;

– количество разъёмов должно быть минимальным, а поверхности разъёмов по возможности плоскими (допускается выбор ступенчатой плоскости разъёма);

– для организации направленной кристаллизации металла в отливке тонкие сечения и большие плоскости располагаются в нижней полуформе, а толстые сечения – в верхней;

– желательно избегать горизонтального расположения поверхностей большой протяжённости.

Плоскости разъёма модели и формы и только формы обозначают соответственно буквами МФ или Ф и изображают тонкой линией, оканчивающейся короткой жирной линией вне чертежа с указанием расположения отливки при заливке стрелками с буквенными обозначениями направления «В» и «Н» («верх – низ»).

б) Назначение припусков на механическую обработку

Припуск на механическую обработку предназначен для получения требуемой точности, формы и шероховатости поверхности в соответствии с требованиями чертежа при невозможности обеспечения этих требований при изготовлении заготовки. Припуски устанавливаются по ГОСТ 26645-85. Величина припуска определяется нормами точности заготовки и требуемой точностью размеров, формы и расположения поверхностей детали.

В данной курсовой работе припуски необходимо назначать на те поверхности, на которых стоит знак шероховатости. Требования шероховатости обозначаются знаками , или . Значение параметра шероховатости указывают в обозначении шероховатости после соответствующего символа, например

В данной курсовой работе припуски необходимо назначать на те поверхности, на которых стоит знак шероховатости. Требования шероховатости обозначаются знаками , или . Значение параметра шероховатости указывают в обозначении шероховатости после соответствующего символа, например  ,

,  . - обозначение поверхностей, необрабатываемых по данному чертежу. Если поверхность не обрабатывается по данному чертежу, припуск на механическую обработку на неё не назначается.

. - обозначение поверхностей, необрабатываемых по данному чертежу. Если поверхность не обрабатывается по данному чертежу, припуск на механическую обработку на неё не назначается.

Величина припуска зависит от материала отливки, габаритного размера, способа изготовления отливки и характера конечной обработки. Упрощённо полный припуск на механическую обработку назначается по таблице 1.

Таблица 1 – Величина полного припуска на механическую обработку

| Габаритный размер поверхности, мм | Положение при заливке | Величина припуска, мм для отливок из | ||

| чугуна | стали | цветных сплавов | ||

| до 120 | верх | 2,5 | 3,5 | 3,0 |

| низ, бок | 2,0 | 3,0 | 2,0 | |

| 120 – 250 | верх | 3,0 | 5,0 | 4,0 |

| низ, бок | 2,5 | 3,5 | 3,0 | |

| 260 – 500 | верх | 4,0 | 6,0 | 5,0 |

| низ, бок | 3,5 | 4,0 | 4,0 | |

| 500 – 800 | верх | 5,5 | 7,0 | 6,0 |

| низ, бок | 4,5 | 5,0 | 5,0 |

Припуск на чертеже показывают тонкой линией или красным карандашом.

в) Назначение формовочных уклонов

Формовочные уклоны служат для удобства извлечения модели из формы и назначаются на те поверхности, которые располагаются вертикально относительно выбранной линии разъёма формы. Величина уклонов зависит от размера поверхности и материала модели. В единичном производстве обычно применяют деревянные модели, в серийном и массовом – металлические. Допускается изготовление моделей из пластмасс. Величина уклонов выбирается по ГОСТ 3212-80. Значения их приведены в таблице 2. Формовочные уклоны на обрабатываемых поверхностях назначаются поверх припуска, на необрабатываемых и несопрягаемых – за счёт симметричного уменьшения и увеличения размера отливки. Уклоны закрашиваются на чертеже элементов литейной формы чёрным карандашом.

Таблица 2 – Величина формовочных уклонов

| Высота боковой поверхности, мм | Угол наклона | |

| деревянная модель | металлическая, пластмассовая модель | |

| до 20 | 3° | 1°30' |

| 21 … 50 | 1°30' | 1° |

| 51 … 100 | 1° | 0°45' |

| 101 … 200 | 0°45' | 0°30' |

| более 200 | 0°30' | 0°30' |

г) Назначение литейных радиусов и рёбер

Литейные радиусы, рёбра и стяжки необходимы для предотвращения образования трещин в местах сопряжения поверхностей.

Значения радиусов определяют по формулам:

– для внутренних углов  ;

;

– для внешних углов  ,

,

где S1 и S2 – толщины сопрягаемых стенок.

Полученные значения радиусов округляют до чисел 3, 5, 8, 10, 15, 20, 25, 30.

Рёбра и стяжки обычно назначают на внутренние углы отливок из сплавов с повышенной усадкой.

д) Использование литейных стержней

Литейные стержни предназначены для получения отверстий, полостей и углублений в отливках, которые невозможно получить формой. Стержни следует проектировать простой конфигурации. Поверхности сложной конфигурации желательно получать несколькими простыми стержнями или одним стержнем, но изготовленным (например, склеенным) из нескольких простых. Длина стержня складываются из длины отверстия и длины стержневых знаков, которые служат для крепления и фиксации стержня в форме. Размеры знаков выбирают по ГОСТ 3606-80 (рисунок 2).

В целях предотвращения спекания смесей в отверстиях приняты следующие минимальные размеры отверстий, которые целесообразно получать стержнями: в отливках из стали – 30 мм, из чугуна – 15 мм, из цветных легкоплавких сплавов – 10 мм при длине отверстия до 20 мм и толщине стенки до 30 мм. При увеличении толщины стенки и длины отверстия в два и более раза минимальные диаметры получаемых отверстий увеличивают на 30…50%. При литье по выплавляемым моделям и под давлением проливаются отверстия с минимальным диаметром 3…5 мм и длиной не более 1,5 диаметров.

|  | ||

а)

Рисунок 2 – Знаки стержней

Длина горизонтальных знаков стержней определяется по таблице 3. Высота нижних вертикальных знаков стержней определяется по таблице 4, а высота верхних вертикальных знаков принимается не более 0,5 от высоты нижних вертикальных знаков.

Формовочные уклоны знаковых частей стержня принимаются по таблице 5, а зазоры между знаковыми поверхностями формы и стержня по таблице 6.

Стержни изображают сплошной тонкой линией или синим карандашом в масштабе чертежа, в разрезе штрихуют вдоль контурной линии штрихами (расстояние между штрихами в 2 раза больше, чем при штриховке металлов). Контуры стержней и знаков наносятся на минимальном, но достаточном для разработки модельного комплекта, числе изображений (проекций). Стержни обозначаются буквами «Ст», а если их несколько, то и порядковыми номерами, например Ст1, Ст2 и т.д.

Стержень для получения отверстий или углублений может быть заменён «болваном», если отношение диаметра отверстия или углубления к его высоте в одной полуформе менее 1. Минимальный диаметр основания земляного «болвана» – 20 мм. Применение земляных «болванов» обязательно в массовом и крупносерийном производствах.

Таблица 3 – Длина горизонтальных знаков стержней

| Диаметр или половина периметра стержня, мм | Тип формы | Длина знака, мм, не более при длине стержня, мм | |||||||

| До 50 | 50 – 80 | 81 – 120 | 121 – 180 | 181 – 250 | 251 – 315 | 316 – 400 | 401 – 500 | ||

| Ф1 | – | – | – | – | |||||

| До 30 | Ф2 | – | – | – | – | ||||

| Ф3 | – | – | – | – | |||||

| Ф1 | – | – | |||||||

| 30 – 50 | Ф2 | – | – | ||||||

| Ф3 | – | – | – | ||||||

| Ф1 | |||||||||

| 51 – 80 | Ф2 | – | – | ||||||

| Ф3 | |||||||||

| Ф1 | – | ||||||||

| 81 – 120 | Ф2 | ||||||||

| Ф3 | |||||||||

| Примечание: Ф1 – сырая форма; Ф2 – сухая форма; Ф3 – форма, твердеющая в контакте с оснасткой |

Таблица 4–Высота нижних вертикальных знаков стержней для

сырых, сухих и твердеющих в контакте с оснасткой форм

| Диаметр или половина периметра стержня, мм | Высота знака, мм, не более при длине стержня, мм | |||||||

| До 50 | 50 –80 | 81 – 120 | 121 – 180 | 181 – 250 | 251 – 315 | 316 – 400 | 401 – 500 | |

| До 30 | – | – | – | – | – | |||

| 30 – 50 | ||||||||

| 51 – 80 | ||||||||

| 81 – 120 | ||||||||

| 121 – 180 | ||||||||

| 181 – 250 | ||||||||

| 251 – 315 | ||||||||

| 316 – 400 |

Таблица 5–Формовочные уклоны знаковых частей стержня

| Высота знака, мм | α | β | α1 | Высота знака, мм | α | β | α1 |

| градусы | градусы | ||||||

| До 30 | 81 – 120 | ||||||

| 30 – 50 | 121 – 180 | ||||||

| 51 – 80 | 181 – 250 |

Таблица 6–Зазоры между знаковыми поверхностями формы и стержня

| Высота знака, мм | Тип модельного комплекта | Зазор S1, мм, при длине стержня, мм | |||||||

| До 50 | 50 – 80 | 81 – 120 | 121 – 180 | 181 – 250 | 251 – 315 | 316 – 400 | 401 – 500 | ||

| До 30 | К1 | 0,2 | 0,2 | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,5 |

| К2 | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | 0,6 | 0,7 | 0,7 | |

| К3 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | |

| К4 | 0,8 | 0,9 | 1,1 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | |

| 30 – 50 | К1 | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,5 | 0,6 | 0,6 |

| К2 | 0,4 | 0,5 | 0,6 | 0,6 | 0,7 | 0,8 | 0,8 | 0,9 | |

| К3 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,3 | 1,4 | 1,5 | |

| К4 | 1,2 | 1,3 | 1,5 | 1,6 | 1,8 | 2,0 | 2,2 | 2,4 | |

| 51 – 80 | К1 | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,5 | 0,6 | 0,6 |

| К2 | 0,5 | 0,6 | 0,6 | 0,7 | 0,8 | 0,8 | 0,9 | 0,9 | |

| К3 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,4 | 1,5 | |

| К4 | 1,3 | 1,4 | 1,6 | 1,7 | 1,9 | 2,1 | 2,3 | 2,5 | |

| 81 – 120 | К1 | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,5 | 0,6 | 0,6 |

| К2 | 0,5 | 0,6 | 0,6 | 0,7 | 0,8 | 0,8 | 0,9 | 0,9 | |

| К3 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,4 | 1,5 | 1,6 | |

| К4 | 1,3 | 1,5 | 1,6 | 1,8 | 2,0 | 2,1 | 2,3 | 2,5 | |

| Зазор S2 | К1 | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | 0,6 | 0,7 | 0,7 |

| К2 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | |

| К3 | 0,8 | 0,9 | 1,1 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | |

| К4 | 1,2 | 1,5 | 1,7 | 2,0 | 2,3 | 2,6 | 2,8 | 3,1 | |

| Примечания: 1 К1 – модельный комплект I и II классов точности из металла и пластмассы; К2 – III точности из металла и пластмассы и I класса точности из дерева; К3 – II класса точности из дерева; К4 – III класса точности из дерева. 2 S3=1,5·S1 |

е) Назначение элементов литниковой системы

Элементы литниковой системы – питатели, шлакоуловитель, стояк, воронка или литниковая чаша, а также прибыли и выпора – наносятся на чертёж элементов формы тонкой (или красной) линией в масштабе детали с указанием необходимых размеров. Остатки питателей указываются на чертеже отливки и изображаются прямой линией, если питатели удаляются механическим резанием, волнистой линией – при огневой резке или обламыванием.

Для расчёта элементов литниковой системы используют соотношение:

– для чугунных отливок SFпит:Fшл:Fст = 1:1,1:1,3;

– для стальных отливок SFпит:Fшл:Fст = 1:1,1:1,2.

Минимальное сечение питателей составляет 1 см2 для чугунных отливок и 1,5 см2 – для стальных. Суммарное сечение питателей выбирается в зависимости от массы отливки (таблица 7).

Таблица 7–Определение суммарного сечения питателей

| Масса отливки, кг | Суммарная площадь питателей, см2 | |

| чугун | сталь | |

| до 3 | 1,0 | 1,5 |

| свыше 3 до 7 | 1,5 | 2,0 |

| свыше 7 до 12 | 2,0 | 2,5 |

| свыше 12 до 20 | 2,5 | 3,0 |

| свыше 20 до 50 | 3,0 | 4,5 |

| свыше 50 до 100 | 4,0 |

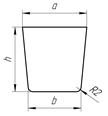

Длина питателя обычно выбирается в пределах 10…50 мм. Размеры и форма шлакоуловителя и питателей в зависимости от площади поперечного сечения приведены в таблицах 8 и 9 соответственно. Форма и размеры литниковой чаши и воронки приведены на рисунках 3 и 4, а прибылей – на рисунке 5.

Если в литейной форме предусматривается получение нескольких отливок, то при расчёте элементов литниковой системы необходимо учитывать суммарную массу отливок и количество питателей.

Таблица 8-Размеры шлакоуловителей

| Fш, см2 | a | b | h |

| мм | ||||

| 1,0 | 11/– | 8/– | 11/– | |

| 1,3 | 12/11 | 10/8 | 12/14 | |

| 1,6 | 14/12 | 10/9 | 14/15 | |

| 2,0 | 15/15 | 12/10 | 15/17 | |

| 2,5 | 16/15 | 13/11 | 16/19 | |

| 3,2 | 18/16 | 14/12 | 18/21 | |

| 4,0 | 22/18 | 18/13 | 22/25 | |

| 5,0 | 24/22 | 19/16 | 24/27 | |

| 6,3 | 26/24 | 20/18 | 26/30 | |

| 8,0 | 30/26 | 27/19 | 30/35 | |

| 10,0 | 34/30 | 28/22 | 33/38 | |

| 12,5 | 38/34 | 30/26 | 38/43 | |

| 16,0 | 42/38 | 34/29 | 42/48 | |

| 20,0 | 48/42 | 38/32 | 48/52 | |

| Примечание. В числителе приведены значения при h=a, в знаменателе при h=1,25a |

Таблица 9 - Размеры трапецеидальных питателей

| Fп, см2 | a, мм, при h, мм | b, мм, при h, мм | |||||||

| 0,3 | – | – | – | – | – | – | ||||

| 0,5 | – | – | – | – | ||||||

| 0,7 | – | – | – | – | ||||||

| 0,9 | – | – | – | – | ||||||

| 1,0 | – | – | – | – | ||||||

| 1,2 | – | – | – | – | ||||||

| 1,4 | – | – | ||||||||

| 1,8 | ||||||||||

| 2,2 | ||||||||||

| 2,5 | ||||||||||

| 3,0 |

| |||

| |||

Рисунок 3 - Воронка Рисунок 4 - Литниковая чаша

Рисунок 5 – Прибыли:

а) открытая; б) закрытая; в) боковая

5.1.3 Проектирование технологической оснастки и

литейной формы

К технологической оснастке для изготовления отливки относятся: модели отливки и стержневые ящики, подмодельные плиты и опоки, кокиль и пресс-формы для литья в металлические формы, пресс-формы для литья по выплавляемым или газифицируемым моделям. При проектировании технологической оснастки используют соответствующие рекомендации справочной литературы и стандарты.

Литейные формы делятся на постоянные, полупостоянные и разовые. В общем машиностроении наиболее часто используются разовые песчано-глинистые литейные формы, изготовляемые в опоках [6]. Размеры опок стандартизированы по размерам «в свету» (длина и ширина без толщины стенок) (таблица 10). Минимальная длина опоки складывается из максимального сечения модели отливки, расстояния между моделью и шлакоуловителем и расстояний от модели до стенки опоки. Минимальная ширина опоки выбирается с учётом суммирования максимального сечения модели отливки и расстояний от модели до стенки опоки. В случае получения нескольких отливок в форме учитывается расстояние между отливками. Для мелкого и среднего литья наиболее часто используют опоки с размерами: 500´400; 800´600; 1200´900. Высота опок выбирается по таблице 11. Минимальная высота опоки складывается из максимального сечения модели отливки и расстояния от верха модели до верха опоки (для верхней опоки) или низа модели до низа опоки (для нижней опоки). Размеры опок выбирают с учётом максимального использования её сечения и высоты, размещая одну или несколько отливок. Толщину слоя формовочной смеси на различных участках формы определяют по таблице 12.

В курсовой работе необходимо выбрать размеры опок и начертить форму в сборе с изображением фронтального разреза формы и вида сверху со снятой верхней опокой (рисунок 6).

Формовочная смесь на чертеже формы показывается точками, в сечениях дополнительно штрихуется под углом 45°, расстояние между линиями штриховки в 2 раза больше, чем при штриховке металлов. Стержни штрихуются полностью или по контуру. Полости формы и литниковые каналы оставляют светлыми.

5.1.4 Описание операций технологического процесса изготовления отливки

В курсовой работе кратко описать последовательность операций технологического процесса с указанием оборудования, материалов и инструмента, используемых при изготовлении заданной отливки. Операции и применяемое оборудование рассмотрены в учебнике [6] или в специальной литературе по литейному производству.

а)

б)

Рисунок 6 – Чертёж литейной формы в сборе

а) фронтальный разрез; б) вид сверху со снятой верхней опокой

Таблица 10 – Основные размеры опок, мм (ГОСТ 2133–75)

| Средний размер опоки в свету | Длина или диаметр опоки в свету | Ширина опоки в свету | |||||||||||||||||||||||||||||||

| 360 (350) | 560 (550) | 630 (650) | 710 (700) | (1500) | 2500 (2400) | 3200 (3250) | 3600 (3500) | 3800 (3750) | 4200 (4250) | ||||||||||||||||||||||||

| До 500 | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | |

| 360 (350) | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | |

| + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | ||

| + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | ||

| + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | ||

| 560 (550) | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | |

| + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | ||

| 630 (650) | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | |

| 710 (700) | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | |

| + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | ||

| 500–755 | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | |

| + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | ||

| + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | ||

| – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | ||

| – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | ||

| 756–1050 | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | |

| (1500) | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | |

| – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | ||

| 1051–1500 | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | |

| – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | ||

| – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | ||

| 1501–2500 | 2500 (2400) | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – |

| – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | ||

| – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | ||

| – | – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | ||

| 3200 (3250) | – | – | – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | |

| 3600 (3500) | – | – | – | – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | |

| 3800 (3750) | – | – | – | – | – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | |

| – | – | – | – | – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | ||

| 2501–3500 | 4200 (4250) | – | – | – | – | – | – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – |

| – | – | – | – | – | – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||

| 4800 (4750) | – | – | – | – | – | – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |

| – | – | – | – | – | – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||

| 5600 (5500) | – | – | – | – | – | – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |

| 3501–5000 | – | – | – | – | – | – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | |

| 6300 (6500) | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | |

| 7100 (7000) | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | |

| Примечание. Размеры опок, указанные в скобках при проектировании не применять. |

Таблица 11–Высота опок (ГОСТ 2133–75)

| Длина или диаметр опоки в свету, мм | Высота опоки, мм | ||||||||||||||||||

| + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | – | |

| + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | – | |

| + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | |

| – | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | – | – | |

| – | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | |

| – | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | |

| – | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | |

| – | – | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | – | |

| – | – | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | |

| – | – | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | – | |

| – | – | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | – | |

| – | – | – | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | – | |

| – | – | – | + | + | + | + | + | + | + | + | + | + | – | – | – | – | – | – | |

| – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | |

| – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | |

| – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | |

| – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | |

| – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | |

| – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | |

| – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | – | – | – | – | |

| – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | – | – | – | – | |

| – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | – | – | |

| – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | – | – | |

| – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | – | – | |

| – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | + | |

| – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | |

| – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | |

| – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | |

| – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | + | |

| – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | |

| – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + | |

| – | – | – | – | – | – | – | – | + | + | + | + | + | + | + | + | + | + | + |

Таблица 12 – Зависимость толщины слоя формовочной смеси на различных участках формы от массы отливки

| Масса отливки, кг | Минимально допустимая толщина слоя, мм | ||||

| от верха модели до верха опоки | от низа модели до низа опоки | от модели до стенки опоки | между моделями | между моделью и шлако-уловителем | |

| До 5 | |||||

| 5 – 10 | |||||

| 11 – 25 | |||||

| 26 – 50 | |||||

| 51 – 100 | |||||

| 101 – 250 | |||||

| 251 – 500 | – | ||||

| 501 – 1000 | – | ||||

| 1001 – 2000 | – | ||||

| 2001 – 3000 | – | ||||

| 3001 – 4000 | – | ||||

| 4001 – 5000 | – | ||||

| 5001 – 10000 | – | ||||

| Более 10000 | – |

5.2. Технологический процесс изготовления поковки

Разработка технологического процесса изготовления поковки включает в себя:

- нанесение на чертёж детали элементов технологии поковки;

- разработку чертежа поковки;

- разработку чертежа чистового ручья штампа;

- определение размеров исходной заготовки;

- выбор режимов штамповки.

5.2.1 Разработка чертежа элементов технологии поковки

Элементы технологии поковки определены ГОСТ 7505-89. Чертёж элементов технологии поковки разрабатывается на основе чертежа детали в соответствии с ГОСТ 3.1126-88 (рисунок 7,а).

Контуры детали на чертеже поковки показываются тонкой линией. При этом допускается не изображать отдельные элементы детали. На чертеже указываются также величины припусков, уклонов, радиусов, остатков облоя (рисунок 7,б).

При разработке чертежа элементов технологии поковки необходимо проработать следующие вопросы:

а) Расчёт массы детали

Масса детали Мдет (кг) рассчитывается по формуле:

Мдет = Vдет×r,

где Vдет – объем детали по чертежу, см3 (Vдет вычисляют через объёмы элементарных фигур, на которые делится деталь); r - плотность материала, г/см3 (для стали r = 7,85 г/см3).

б) Выбор оборудования для изготовления поковки. Выбор метода штамповки

Обосновать выбор оборудования для изготовления поковки и дать его краткую характеристику. Обосновать выбор метода штамповки (в открытых или закрытых штампах) [6].

в) Выбор плоскости разъёма штампа

Плоскость разъёма штампа должна обеспечивать свободное извлечение поковки из штампа и располагаться по возможности таким образом, чтобы ручьи имели наименьшую глубину и ширину. Исключение делают в тех случаях, когда иное положение поковки приводит к снижению припусков и напусков и экономии металла. Трудновыполнимые части (рёбра, выступы, бобышки) следует располагать в верхней части штампа. Разъём штампа следует выбирать так, чтобы к плоскости разъёма примыкали вертикальные поверхности. Плоскость разъёма штампа показывается тонкой линией; по краям линии ставится знак ´.

а)

б)

Рисунок 7 – Чертежи детали с элементами технологии (а)

и поковки (б)

г) Определение массы поковки

Масса поковки Мпок (кг) ориентировочно определяется по формуле:

Мпок = Мд·К1,

где Мд – масса детали по чертежу, кг;

К1 – коэффициент, учитывающий отходы металла в стружку при механической обработке поковки (таблица 13).

Таблица 13–Коэффициент К1 для определения ориентировочной расчётной массы поковки