Теоретические и технологические основы процессов, происходящих при аустенитизации и закалке с полиморфным превращением

При переходе к рассмотрению таких достаточно сложных видов термической обработки (ТО), как закалка с полиморфным и без полиморфного превращения, целесообразно усвоить смысл, который вкладывается в основные процессы и явления, понятия, термины и определения, используемые при изложении теоретического материала и выполнении индивидуального задания (курсовой работы).

Кинетика фазового (полиморфного) превращения – характеристика процесса увеличения объемного количества новой фазы при определенной степени переохлаждения или перегрева сплава; описывается кинетической кривой, зависящей от механизма и условий превращения.

Механизм – подразумевает те особенности превращения, которые являются общими для данного вида превращений и которые отличают его от другого вида. Возможно, что при одинаковом механизме конкретного вида превращений их кинетика может различаться, например, при перлитном (диффузионном) механизме распада аустенита его скорость может существенно отличаться при изменении состава или температуры стали.

Морфология- наука о форме и строении элементов структуры металлов и сплавов.

Режим ТО металлов и сплавов – совокупность основных характеристик процессов нагрева, выдержки и охлаждения обрабатываемого изделия, обеспечивающих получение определенных структуры и свойств в термообрабатываемом металле.

Технология ТО металлов и сплавов – совокупность знаний, приемов и способов обработки металлов, осуществление определенных операций в определенной последовательности, из которых складывается процесс ТО металлоизделий. Включает также и технический контроль производства.

Основная масса видов ТО предполагает нагрев металла изделий до температур области однородного аустенитного состояния диаграммы Fe-C (т.е. выше критических точек АС3 и Аcm) – такая операция называется аустенитизацией.

Часть видов ТО, преимущественно для изделий из заэвтектоидных сталей, предполагает аустенитизацию в межкритической области, т.е. выше АС1, но ниже температур Аcm (структура состоит из аустенита и нерастворившегося цементита), при межкритической аустенитизации доэвтектоидных сталей структура состоит из феррита и аустенита.

Используются в практике ТО также и режимы, при которых нагрев металла осуществляется в подкритическую область температур, т.е. ниже критической температуры точки АС1 (в металле при этом происходят только структурные превращения).

2.1 Превращения в сплавах на основе железа при нагреве до температур ниже критической точки АС1

В зависимости от исходного состояния металла перед нагревом, конечной температуры нагрева и выдержки при заданной температуре в нем могут протекать различные процессы. При температурах нагрева стальных деталей ниже критической точки АС1 в обрабатываемом металле отсутствуютполиморфные (фазовые)переходы, а протекают только структурныепревращения:

- возврат (для деформированного или закаленного металла или сплава); отдых (включающий возврат и полигонизацию) – для ранее деформированного или термически обработанного металла ;

- увеличение подвижности дислокаций и перестройка дислокационной структуры;

- выделение из пересыщенного твердого раствора промежуточных и стабильных частиц вторичной фазы (карбидов, карбонитридов – для металла, предварительно подвергнутого ускоренному охлаждению из аустенитного состояния, при котором существует пересыщение матрицы по углероду, азоту);

- рекристаллизация феррита;

- процессы коагуляции и сфероидизации частиц вторичной фазы;

- уменьшение остаточных макронапряжений;

- усиление химического взаимодействия металла с окружающей средой.

В зависимости от структурного состояния металла перед нагревом (определяется химическими составом и режимом предшествующей обработки) структурные превращения в процессе нагрева будут в определенной степени различаться.

2.2 Процессы, происходящие в сплавах на основе железа при нагреве до температур выше полиморфного a®g превращения. Рост зерна аустенита при нагреве. Фазовый наклеп и явление структурной наследственности

При нагреве сталей или сплавов выше температур критических точек ( А1 и А3) в металле будут протекать следующие основные процессы:-

- фазовая a®g перекристаллизация (рис. );

-растворение частиц вторичной фазы;

-рост зерна аустенита;

-увеличение количества точечных дефектов (вакансий);

-гомогенизация аустенита;

-рекристаллизация аустенита в результате фазового наклепа (при нагреве сталей в область температур точки b Чернова).

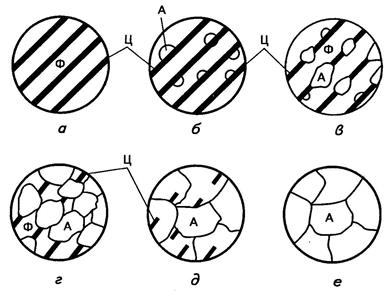

| Рис. Схема образования аустенита при нагреве стали с перлитной структурой (эвтектоидный состав) до температуры выше критической точки АС1: а - исходная структура (пластинчатый П- состоит из чередующихся пластин Ф и Ц); б,в,г –образование аустенита при нагреве выше АС1(незначительный перегрев выше АС1); д - образование аустенита при нагреве выше АС1 (сохраняются еще нерастворившиеся частицы Ц); е – получение гомогенного аустенита при нагреве выше АС1 (за счет более высокой температуры перегрева относительно АС1 или увеличения времени выдержки). |

Для получения однородного по составу (гомогенного) аустенита при нагреве стали (рис. ,е) необходимо не только достигнуть температуры выше температуры перлито-аустенитного превращения, но и дать соответствующую выдержку, достаточную для завершения диффузионных процессов внутри аустенитных зерен или перегреть металл выше этой температуры. При этом скорость гомогенизации аустенита определяется многими факторами – исходной структурой стали, степенью дисперсности структурных составляющих и их дефектностью, содержанием легирующих элементов и т.д.

Легирование сталей вносит существенные изменения на протекание всех стадий аустенитизации за счет уменьшения скорости перестройки решетки при a®g превращении, изменения равновестных концентраций на межфазных границах, изменения скорости диффузии углерода в феррите и аустените.

Легирующие элементы изменяют температуру критических точек сталей. Элементы, расширяющие аустенитную область, снижают температуру критических точек, увеличивая при этом степень перегрева металла по отношению к АС1 при неизменной температуре нагрева.

Легирующие элементы в сталях, сужающие аустенитную область, воздействуют на процесс образования аустенита при нагреве в обратном направлении.

Легирующие элементы существенно замедляют стадию выравнивания концентрационной неоднородности как по легирующим элементам (меньшая скорость диффузии), так и по углероду. Легирующие элементы в феррито-карбидной структуре распределены неравномерно.

Карбидообразующие элементы (к ним относятся: Fe, Mn, Cr. Mo, W, Nb, V, Zr, Ti, Ce - по возрастающей степени сродства к углероду и устойчивости карбидных фаз) находятся в основном в карбидной фазе, некарбидообразующие (Ni, Co, Al, Si, Cu) в феррите. Карбидообразующие элементы увеличивают энергию межатомных связей и затрудняют растворение частиц вторичной фазы, а специальные карбиды растворяются при более высоких температурах нагрева по сравнению с цементитом. Поэтому этот факт необходимо учитывать при назначении режимов ТО (время на растворение карбидов и время на гомогенизацию аустенита). В последнее время в учебной литературе представлены экспериментальные данные относительно гомогенизации аустенита и получения однородного жидкого расплава, из которых следует, что для получения однородного аустенита процесс гомогенизации должен проводиться при значительных перегревах (относительно критических точек) или больших выдержках.

Но при проведении операции гомогенизации аустенита при существенном превышении температур точек А1 и А3 возникает опасность получения неблагоприятной структуры аустенита. Это связано с тем, что аустенитное зерно (рис.2.1.)после образования (начальное) при повышении температуры или по окончании нагрева, в процессе выдержки, начинает самопроизвольно расти (действительное зерно – до момента начала охлаждения), что объясняется уменьшением суммарной поверхностной энергией. При этом существенное влияние на параметры зеренной структуры аустенита оказывает скорость нагрева металла (от температур А1 и до заданной) через такие параметры, как число центров кристаллизации (ч. ц.- т.е. число зародышей) и скорость роста частиц (с.р.ч.).

Различают три возможные количественные характеристики размера зерна аустенита в стали:начальный, действительный, наследственный.

После окончания фазового превращения и образования большого количества мелкозернистого аустенита (начальное зерно) металл либо продолжают и дальше перегревать до заданной температуры (например, для более полного растворения частиц карбидов) или выдерживают в течение времени, достаточном для более полной гомогенизации аустенита. Под начальнымподразумевают размер зерна аустенита, полученного на месте бывших колоний перлита (на границе раздела между ферритом и цементитом - структурными составляющими перлита) немедленно по окончании процесс нагрева и образования аустенита в надкритическом интервале температур (т.е. выше критических точек). При дальнейшем нагреве металлоизделия или изотермической выдержке эти начальные зерна аустенита начинают расти.

Под действительнымпонимают размер зерна, полученного в конкретных данных условиях нагрева при термической обработке металла. Действительное зерно аустенита всегда больше начального, так как после окончания образования аустенита его зерна растут до определенных размеров, которые определяются температурой нагрева, временем выдержки и целым рядом других факторов. Структура стали после ТО определяется величиной только действительного зерна аустенита, чем мельче действительное зерно аустенита, тем дисперснее будет и вторичная структура термообработанного металла. При этом следует отметить, что зерно аустенита можно измельчать только при a®g превращении (либо при фазовой перекристаллизации аустенита в области температур точки b Чернова). Эффективным способом измельчения аустенитного зерна является совмещение процессов горячей деформации и рекристаллизации, но такой процесс в условиях конкретного производства часто невозможно осуществить по ряду причин.

При термической обработке ускоренное охлаждение металла из аустенитного состояния не измельчает зерно аустенита, а только создает условия для образования мелозернистой вторичной структуры в объемах бывших аустенитных зерен. Получение крупнозернистого аустенита, который при последующем охлаждении претерпевает превращение по любому механизму (мартенситному или диффузионному), незначительно влияет на значения пределов прочности и текучести, твердости, относительного удлинения, но существенно снижает уровень ударной вязкости (особенно низкотемпературной) и повышает порог хладноломкости обрабатываемого металла.

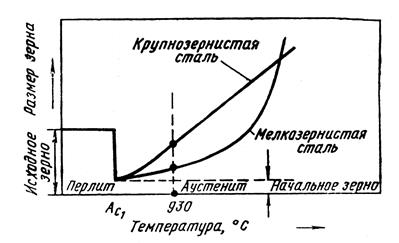

Стали одной и той же марки могут различаться по своей склонности к росту зерна аустенита при нагреве. Это зависит от многих факторов (количества включений - оксидов, нитридов, карбидов, способа выплавки и раскисления стали, условий кристаллизации и т.д.), которые можно отнести к особенностям металлургического производства стали. При этом в одной стали при нагреве зерно аустенита будет расти медленно и равномерно, а в другой быстро и неравномерно, т.е. наряду с мелкими зернами будут и очень крупные. В связи с этим различают (рис. 2.1)стали наследственно крупнозернистые и наследственно мелкозернистые.

Рис. 2.1 - Схема роста зерна аустенита при нагреве (Лахтин Ю.М.)

Наследственный размер зерна аустенита -технологическая характеристика склонности стали к росту зерна, он может быть меньше или больше действительного (в зависимости от того, при какой температуре зафиксировано действительное и при какой определялось наследственное).

В наследственно крупнозернистой стали зерно начинает интенсивно расти при достижении определенной температуры выше АС3, которую называют пороговой температурой - выше которой начинается интенсивный рост зерна (иногда называют температурой порогового роста аустенитного зерна).

А в наследственно мелкозернистой стали при достижении такой же температуры нагрева или даже при нагреве до более высокой зерно аустенита остается мелким.

Под наследственным размером зерна аустенита понимают его размер, определенный с помощью стандартной методики. Для определения склонности стали к росту зерна пользуются стандартной технологической пробой, одна из которых состоит в нагреве стали до температуры 9300С и фиксации структуры, свойственной этому состоянию различными способами (напр. доэвтектоидную сталь цементируют в течение 8 часов и медленно охлаждают, а по сетке карбидов на границах аустенитных зерен определяют их размер. Заэвтектоидную сталь выдерживают при этой температуре 3 ч и медленно охлаждают для выделения карбидов на границах зерен). Такую температуру аустенитизации условно выбрали потому, что в основном при термообработке стальных металлоизделий редко подвергают нагреву выше указаной температуры. Существуют стандарты (в СНГ ГОСТ 5639-82), в которых приведены размеры зерна (площадь) аустенита с соответствующим номером (ранее назывался балл зерна), который показывает либо средний размер зерна в микронах или количество зерен на 1мм2 поверхности исследуемого шлифа. Считают, что конструкционные стали с номером зерна 6…14 после аустенитизации при 9300С по вышеуказанной методике являются наследственно мелкозернистыми, а с номером зерна от 1 до 5 – наследственно крупнозернистыми. Практически все легирующие элементы, кроме марганца и кремния, тормозят рост аустенитного зерна при нагреве. На рост зерен при нагреве оказывает большое влияние и наличие частиц вторичной фазы на границах зерен, которые сдерживают их рост, и также и скорость нагрева. Существенное влияние на склонность к росту аустенитного зерна оказывает и способ раскисления стали – при раскислении только ферромарганцем (кипящая сталь) или ферромарганцем и ферросилицием – наследственно крупнозернистая, а при дополнительном раскислении алюминием – мелкозернистая. Это объясняется наличием в стали, раскисленной алюминием, мельчайших частиц нитридов и оксидов алюминия, которые выделяются на границах зерен и препятствуют их росту.

В табл.2.1 приведены средние размеры зерен различных номеров.

Таблица 2.1 - Средний размер зерна различных номеров

На рис. 2.2 приведена схема процесса образования аустенита в стали с перлитной структурой и размеров аустенитного зерна при медленном нагреве и медленном охлаждении с температур аустенитизации.

Рис. 2.2 -Схема процесса структурообразования в стали с перлитной структурой при нагреве до разных температур и медленном охлаждении с температур аустенитизации (Л.А. Лисицкая)

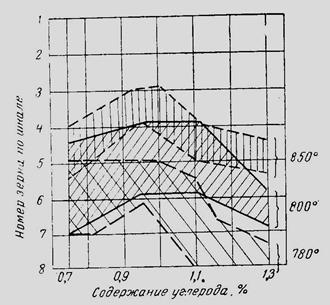

Из рис.2.2 видно, что при нагреве до температур выше температуры критической точки А1 примерно на 30-500С из перлита образуется мелкое зерно аустенита. Из мелкого действительного аустенитного зерна при медленном охлаждении (реализуется при отжиге или нормализации толстостенных деталей) образуется по диффузионному механизму мелкозернистая вторичная структура. В случае нагрева такой стали выше температуры порогового роста аустенитного зерна происходит рекристаллизация аустенита и существенный рост его зерен. При дальнейшем медленном охлаждении из такого действительного аустенитного зерна образуется крупнозернистая вторичная структура, что обусловливает снижение прочности, ударной вязкости (особенно при низких температурах), повышение порога хладноломкости и т.д. На рис.2.3 приведены данные по влиянию температуры аустенитизации и концентрации углерода в стали на размер аустенитного зерна.

Рис.2.3 - Влияние температуры аустенитизации и концентрации углерода в стали на размер аустенитного зерна (Геллер Ю.А.)

На практике стремятся выбрать оптимальные условия термической обработки, которые позволяют избегать значительного укрупнения аустенитного зерна, но при этом достигнуть максимально возможного растворения частиц вторичной фазы и гомогенизации аустенита.

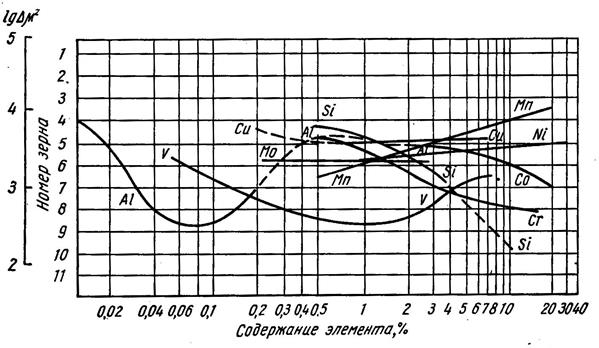

Для измельчения зеренной структуры в сталь часто вводят легирующие элементы, которые задерживают рост аустенитного зерна при нагреве или в процессе высокотемпературной горячей деформации. Легирующие элементы в стали в разной степени влияют на размер аустенитного зерна (рис. ).

Из рис. видно, что для достижения в стали 9-го номера зерна аустенита достаточно ввести 0,06-0,08% алюминия, тогда как при легировании ванадием его концентрация должна быть не менее 0,5-1,0%.

Легирующие элементы, вводимые в сталь, образуют карбиды, нитриды, карбонитриды, интерметаллиды, которые диссоциируют при высоких температурах и сдерживают рост аустенитного зерна до момента своего растворения.

Рис. Влияние концентрации легирующих элементов на величину зерна аустенита в стали (Паисов И.В.)

Большой практический и научный интерес представляют обнаруженная К.А. Малышевым, В.Д. Садовским, Б.Г., Браун М.П,Сазоновым и исследованная В.И Архаровым, Ю.Д. Козмановым, С.С. Дъяченко и др. учеными перекристаллизация аустенита, обусловленная внутрифазовым наклепом (т.е. аустенит в высокотемпературной области – значительно выше АС3 начинает претерпевать измельчение, подобно рекристаллизации наклепанного феррита). Исследования показали, что в случае получения в стали при предварительной обработке крупного аустенитного зерна может происходить восстановление такого состояния (рис.1.3) при финишной ТО при аустенитизации (в случае стечения ряда факторов –предварительной обработки, скорости нагрева, температуры аустенитизации и др.), что получило определение в литературе как явление структурной наследственности. При этом понятие структурная наследственность может рассматриваться в нескольких аспектах.

Первым аспектом структурной наследственности является получение в предварительно перегретых до высоких температур стальных изделиях камневидного излома, образование которого объясняется барьерным действием выделений и сегрегаций примесей на границах бывшего аустенитного зерна

Такое явление не позволяет получать оптимальный комплекс свойств после финишной ТО и поэтому усилия многих ученых были направлены на выяснение причин такой структурной наследственности. Было обнаружено, что при соблюдении определенных технологических принципов, возможно измельчить наследуемое зерно аустенита за счет перегрева (выше традиционной температуры) стали до определенных температур (так называемая температура точки b Чернова). При реализации такого режима аустенитизации размер зерна аустенита при нагреве обусловливается не только протеканием фазового a®g превращения при достижении критических точек, но и последующей рекристаллизацией аустенита, вызванной фазовым наклепом за счет объемных изменений в процессе превращения при нагреве металла (прежде всего со структурой М или Б при a®g превращении и в самом аустените при повышении температуры нагрева до температур точки b Чернова).

Было установлено, что при нагреве сталей следует различать два этапа структурообразования, которые по температуре могут не совпадать: 1) фазовую перекристаллизацию при нагреве выше АС3 (образование аустенита); 2) структурную перекристаллизацию (т.е. измельчение ранее образовавшегося крупнозернистого аустенита по механизму рекристаллизации – в процессе дальнейшего нагрева в аустенитной области до температур точки b Чернова).

При явлениях структурной наследственности в металле после первой стадии (фазовой перекристаллизации) отсутствует вторая стадия - структурная перекристаллизация аустенита.

На основании анализа полученных экспериментальных данных ученые пришли к выводу, что точка b Чернова является температурой действительной рекристаллизации аустенита стали и изменения “физической структуры” в отличие от точки АС3, при которой происходит изменение “химической структуры”. Превышение температуры точки b Чернова над АС3 может достигать различных уровней для разных сталей, примерно на 150 - 2500С.

Что же является причиной рекристаллизации высокотемпературного аустенита, ведь металл не деформируют и деформационный наклеп отсутствует?

Установлено, что рекристаллизация крупнозернистого аустенита при его перегреве относительно традиционных температур аустенитизации (АС3 + 30…50 0С) до температур точки b Чернова является следствием фазового наклепа аустенита.

Фазовый наклеп - это повышение плотности дефектов кристаллической решетки в новой фазе (в аустените в данном случае) в результате фазового превращения. Применительно к сталям это переходы, происходящие при нагреве и охлаждении выше и ниже критических точек (a®g ®a превращение). О возможности такого наклепа при фазовых перехода писал еще в 1915 году профессор Петроградского Политехнического института М.Г. Окнов. На этом принципе основана и идея осуществления упрочняющей ТО фазовым наклепом.

Применительно к рассматриваемому явлению - фазовому наклепу аустенита при превышении температуры нагрева выше традиционных, существующие теории объясняют повышение плотности дефектов в образовавшемся аустените за счет разности удельных обьемов (например, был М, стал А), из-за возникновения термических и структурных напряжений при нагреве металла.

Но при этом следует отметить, что при изменении температуры удельный объем железа изменяется, превращение a®g происходит с уменьшением объема, что является анормальным, т.к. обычно низкотемпературная модификация при переходе в высокотемпературную увеличивает объем за счет уменьшения плотности упаковки атомов (как, например, g®e) .