Частные выводы по последовательности развития сцепки вагонов

3.5.1. Сцепка - это достаточно широкое понятие, объясняющее объединение двух и более частей для их взаимного перемещения или совершения какого-то совместного действия. Оно использовалось так давно, что его трудно по времени локализовать. Уже тогда, когда появилась необходимость перетащить какую-либо ветку, убитое животное, связать несколько бревен в плот, попытаться перетаскивать какую-либо поклажу, человек или прирученное животное, "беря их на буксир" или соединяясь с ними, совершали то, что сегодня мы называем сцепкой. И в настоящее время будь то стыковка космических кораблей, закрытие дверей жилища, движение "молнией" и т.п. многое - другое все это подходит под определение сцепки.

3.5.2. Все многообразие различных соединений применительно к транспортным экипажам проанализированное в ретроспективном анализе позволили установить основные факторы, влияющие на выбор сцепок и их вариации. Для наглядности они помещены в таблицу 3.4, представляющую собой инструмент классификационного конструирования (см. также пп. 3.2.17, 3.3.12 и 3.4.7). Так, сцепки определяются:

- назначением;

- видом соединяемых между собой вагонов;

- способом осуществления соединения и разъединения;

- передачей продольных усилий на вагон;

- видом сцепки;

- частотой проводимых соединений-разъединений;

- простотой или комплектностью соединений;

- возможностью доступа к расцеплению;

- условиями эксплуатации;

- контролем соединения;

- сложностью конструкции сцепки;

- длительностью использования и ремонтируемостью.

3.5.3.Не смотря на то, что сцепки как соединение используется давно, ее основное назначение сохранилось до сих тор. Оно заключается в сцеплении, в соединении 1 (см. табл.3.4.) элементов, в удержании их на определенном расстоянии друг от друга 2 и передаче друг другу тягово-сцепных усилий 3.

|

3.5.4. В начале усилие сцепки определялось мышечным тонусом человека или животных, затем использовались специальные приспособления типа гужа (петли у хомута, для соединения оглобель с дугой упряжи при живой тяге прирученных животных), различные связки, узлы, крюки, скобы и т.п., после которых появились различного рода сцепки, как самостоятельные механизмы и узлы.

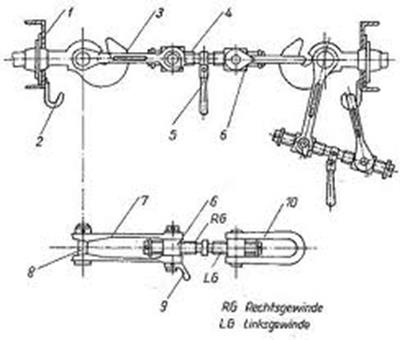

3.5.5. Изначально железные дороги развивались как средство для перемещения грузов в нескольких повозках (вагонах), которые приводились в движение человеком, животными или искусственными тягловыми устройствами, локомотивами (лат. locus место + motio движение - силовая тяговая установка, локомотив). Для соединения вагонов вначале использовались гибкие связи из цепей с крюками для тяги и деревянными ограничителями для толкания вагонов или при торможении, расположенными на торцевых балках рамы. Потом для соединения стали применять один крюк с цепями и устанавливать его только посередине торцовых балок рам повозок (вагонов). Боковые ограничители в виде буферов стали изготавливать металлическими. Продольные нагрузки от буферов воспринимались балками рамы, а тяговые усилия - сквозной упряжью, проходящей через всю длину рамы вагона. В дальнейшем это направление получило развитие в использовании ручных винтовых стяжек вагонов 10, 14, 16, 22, 25, 31, 33, 37 (рис. 3.17). Такие соединения позволяют вследствие гибкости и

|

изменяемой длины предъявлять менее жесткие требования к конструкции вагонов, их содержанию и к конструкции, а также к состоянию пути. Кроме того, трение в буферах способствует более спокойному движению вагонов. В этом видится главное преимущество гибких соединений. Основной же недостаток таких соединений - необходимость ручного соединения путем накидывания цепи одного вагона на крюк другого. Эту операцию производит человек, сцепщик, который при соединении сцепок должен находиться в междувагонном пространстве, ограниченном буфером и крюком. После завершения сцепления ему необходимо выйти из этого ограниченного пространства. Это было не всегда безопасно для сцепщика из-за наличия буферов. Без такого недостатка была созданная в США сцепка без буферов, ручная ударно-тяговой сцепка. Ею было оборудовано впоследствии около 1 млн. вагонов.

3.5.6. Ручная 10 ударно-тяговая сцепка относится к объединенным тягово-сцепным устройствам 13 центрального типа 15. Она представляет собой укрепленный посередине торцевого бруса рамы вагона тягово-сжимающий выпуклый одиночный буфер с овально-продолговатым вырезом в середине. В этом вырез вставлялась и фиксировалась в сцепке тяговая серьга. Часть серьги выступала за плоскость сцепки. При сцеплении она входила в соответствующее отверстие буфера сцепки соседнего вагона и также фиксировалась там. Тяговое усилие от вагона к вагону передавалось через серьгу в сцепке. Сцепки для лучшей силовой работы устанавливались по концам специальной, расположенной в раме вагона центральной продольной, так называемой хребтовой балки. Ею воспринимались и передавались на другие вагоны все продольные нагрузки, действующие на вагон. Хребтовая балка стала основной балкой в рамах вагонов тележечного типа с центральной сцепкой. С появлением хребтовых балок значение торцовых, как силовых элементов рамы изменилось. Они уже не воспринимали продольные нагрузки и были лишь основанием для торцовых стен.

Опыт применения ручной ударно-тяговой сцепки привел в дальнейшем к появлению нежестких (18) сцепок, допускающих в соединении относительные перемещения.

Главный недостаток ручной ударно-тяговой сцепки заключался в необходимости при сцеплении вручную манипулировать серьгой. Часто это для сцепщика заканчивались трагически. Поэтому в народе она получила эпитет "человекоубийцы".

3.5.7. Под давлением рабочих организаций, требующих улучшение условий труда на железных дорогах сначала в США, а затем и в других странах были предприняты огромные усилия по переводу подвижного состава на автоматическое сцепление. Начало этому послужило изобретение в 1868 году американцем Эли Дженнэем (1831-1912) железнодорожной автосцепки (первой автосцепкой была автосцепка Миллера, представляющая собой тяговый канат автоматически сцепляющийся с вагоном после легкого соударения, разъединение ее было ручным. Практического применения автосцепка Миллера не получила). В 1884 году съезд вагоностроителей и в 1893 году Правительство США приняли решение о переводе всех грузовых вагонов на автосцепку. На русских железных дорогах вопрос о применении автосцепки на подвижном составе впервые обсуждался на XX совещательном съезде представителей служб тяги и движения в 1898 году. Тогда и был объявлен конкурс на проект автоматической сцепки. Однако состоялся он в России только в 1904 году, а практическое решение этой задачи задержалось до 1935 года, когда появились отечественные вагоны с автосцепкой. Решение для железных дорог Европы и Азии по использованию автосцепки принял в 1918 году только что организованный Международный союз железных дорог.

|

|

|

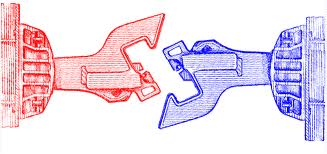

|

3.5.8. Период конца XIX и начала ХХ века можно с полным основанием отнести ко времени бурного развития сцепок железнодорожного подвижного состава. Появилось более 100 вариантов американской автосцепки Э. Дженнэя (стандартный тип D, Sharon, Pitt, Simplex, Janney X, Gould, Major, Symington, Penn, Tower, Climax и др.), автосцепки: ирландца П.Виллисона, француза Ш. Буаро, немцев И. Шарфенберга и Р. Белея, итальянца Дж. Павиа-Казалиса, русских А.Богданова, И. Касталана, В. Шашкова, Ю. Мирошниченко, И. Новикова, А. Пухова, В. Голованова, С. Дзятко, австрийца Й. Кюртесси, японца Я. Шибота и др. Из всего многообразия предложений проверку временем выдержали автосцепки Дженнэя (рис.3.18), советский вариант СА-3 (рис. 3.20) автосцепки Виллисона (рис.3.19) и автосцепка Шарфенберга (рис. 3.21). Сейчас автосцепка Дженнэя применяется в Канаде, Мексике, Японии, Китае, на дорогах Южной Америки, Австралии, Южной Африки, Индии, Новой Зеландии и на Филиппинах. СА-3 - на российском и постсоветском железнодорожном пространстве, а жесткая автосцепка Шарфенберга - на подвижном составе небольшой длины и на городском транспорте.

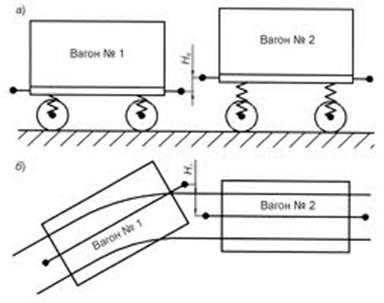

3.5.9. Развитие сцепок шло в направлении создания автоматического сцепления объединенными тягово-сцепными устройствами 13 центрального 15 нежесткого типа 18 с высокой частотой сцепления-расцепления 19. В каждой стране были сформулированы свои требования, которым должны были удовлетворять сцепки 27-28-29-30-31. Так, например, в СССР они были следующими (см.рис. 3.22):

|

- сцепление должно происходить автоматически при любом соприкосновения вагонов;

- расцепление должно происходить безопасно для человека ручным приводом одного вагона, расположенным сбоку;

- после разведения вагонов сцепки должны быть автоматически готовы к новому сцеплению;

- при специальной установке расцепного привода любое соприкосновение вагонов не должно приводить к их автоматическому сцеплению;

- автоматическое сцепление должно происходить в кривых радиусом не менее 135 м;

- автоматическое сцепление должно происходить при вертикальной несоосности вагонов до 125 мм;

- конструкция автосцепки должна быть простой, по возможности без болтов, шарниров, пружин и работать долго без смены частей, безотказно при любой погоде (дождь, снег, лед, пыль) и иметь минимальное число обработанных деталей;

- автосцепка не должна допускать несанкционированного расцепления вагонов;

- расчетное ударное воздействие на автосцепку 80 т;

- автосцепка должна сцепляться с винтовой стяжкой с помощью простейших приспособлений.

3.5.10. В 1931 года специальная комиссия НКПС, Наркомата Путей Сообщения СССР, и ИРТ, Института Реконструкции Тяги (сейчас это ВНИИЖТ, Всероссийский научно-исследовательский институт железнодорожного транспорта), рассмотрели все существовавшие на то время автосцепки (Дженнэя, Виллисона, Безлея, Шарфенберга, Костлана, Богданова, Шашкова, Мирошниченко и др.), выбрала удовлетворяющий железные дороги СССР контур зацепления и на его основе предложила коллективу ИТР под руководством В.Ф.Егорченко, состоящему из А.Ф.Пухова, И.Н.Новикова, В.А.Шашкова и В.Г.Голованова, разработать автосцепку. Созданная ими в 1932 году автосцепка получила название СА-3(советская автосцепка третий вариант). Она оказалась лучше распространенных в то время сцепок Дженнэя и Виллисона по следующим соображениям:

- обеспечивала большую автоматичность сцепления (автосцепка Дженнэя нуждается в присутствии сцепщика);

- обеспечивала сцепление вагонов с вертикальной несоосностью вагонов до 100 мм (автосцепка Дженнэя – до 55 мм);

- обладает повышенной прочностью и износоустойчивостью (у автосцепки Дженнэя ударно-тяговые усилия передаются через коготь, а у Виллисона – удары при сцеплении воспринимает механизм автосцепки);

- она имеет положение «выключенная автосцепка» (у автосцепка Дженнэя его нет);

- у нее есть предохранитель от саморасцепа (у автосцепки Виллисона его нет);

- есть возможность сцепления с винтовой стяжкой (у автосцепок Виллисона и Дженнэя ее нет).

3.5.11. Как показала история, переоборудование подвижного состава на автосцепку это длительный и дорогостоящий процесс. В значительной степени он зависит от того, как будут сцепляться вагоны в переходной период. Известны следующие способы перехода от ручной сцепки к автоматической.

Японский способ был применен в 1919-1926 гг. В Японии на протяжении семи лет накапливали запасы необходимого оборудования, усиливали рамы вагонов, укрепляли собранные автосцепки на вагонах в нерабочем состоянии. По завершению этого периода было остановлено железнодорожное движение по всей стране. С вагонов было снято все ручное ударно-тяговое оборудование; автосцепки на вагонах были переведены в рабочее состояние. После этого движение было вновь возобновлено. Как показал полученный опыт этот способ можно использовать только при ограниченном парке вагонов и на небольшой территории.

Советский способ он был использован в СССР и предусматривал постепенную установку на вагоны автосцепок. В этот период автосцепки и ручные сцепки соединялись с помощью переходного механизма. Буфера на вагонах оставались вплоть до окончания процесса переоборудования. Новые вагоны выпускались с автосцепкой и буферами. Для удешевления процесса переоборудования использовались все возможные и рациональные для этого предложения (маршрутизация поездов, "спарка" вагонов и пр.). Перевод пассажирских вагонов на автосцепку осуществлялся в последнюю очередь. Автосцепкой СА-3 по советскому способу с 1935 по 1957 год был оборудован весь подвижной состав СССР.

Западно-европейский способ (нереализованный проект) - это комбинация первых двух способов. Так, на весь подвижной состав Западной Европы устанавливаются в нерабочем состоянии временные облегченные автосцепки. Они в таком состоянии находятся до тех пор, пока все вагоны страны не будут иметь облегченные сцепки. При этом новые вагоны выпускаются с ручными и нерабочими автосцепками. После завершения этого периода автосцепки переводятся в рабочее состояние. Затем временные облегченные автосцепки постепенно заменяются постоянными. Время, которое потребуется на осуществление переоборудования вагонов по этому способу, должно составить по приблизительным подсчетам 20-30 лет.

Русский способ (способ проф. Е.Е. Нольтейна), предложенный в 1917 года на ХХХI объединенном совещательном съезде инженеров служб тяги и движения для использования в России. Он заключался в следующем:

- в начале из всех двухосных вагонов были образованы нерасцепляемые пары, "спарки"; они между собой соединялись автосцепкой, а с вагонами в поездах - ручными сцепками;

- далее после завершения этого этапа двухосные вагоны перецеплялись: между собой они соединялись ручной сцепкой, а с другими вагонами - автосцепками. В это время все новые вагоны выпускаются только с автосцепкой;

- по завершению переоборудования, при ремонте вагонов ручные сцепки вагонов-спарок заменялись автоматическими.

При использовании способа Е.Е. Нольтейна необходимы вложения огромных материальных средств, замороженных на длительный срок (от 15 до 30 лет) до окончания третьего этапа. Кроме этого для проведения второго этапа требуется остановка движения на железных дорогах на несколько дней.

3.5.12. В странах Западной Европы в 70-е годы ХХ века появилось желание перевести ручную сцепку на автоматическую. Многолетние исследования привели к тому, что за основу западно-европейской автосцепки типа UIC/OSZD был выбран контур автосцепки СА-3. В 1972 году ее хотели ввести на подвижном составе. Однако по многим соображениям это мероприятие не состоялось.

3.5.13. С 70-х годов ХХ века начинает угасать интерес к дальнейшему развитию автоматического сцепления железнодорожного подвижного состава из-за невозможности предложить более простые и работоспособные варианты, чем существующие. Так, автосцепка К. Дзятко, САД-10, призванная улучшить автосцепку СА-3, не выдержала эксплуатационных испытаний. Исключением в этом ряду работ выглядят некоторые успехи по повышению энергоемкости поглощающих аппаратов упряжных устройств. Это, прежде всего, создание вагонов с плавающими хребтовыми балками. Плавающая хребтовая балка (см. рис. 3.9) располагается в хребтовой балке рамы вагона и соединена с ней гидравлическим поглощающим аппаратом большой мощности, допускающим перемещения подвижной части в обе стороны. Она в таком виде выполняла как-бы роль неразрезной упряжи. В концевых частях плавающей хребтовой балки размещаются поглощающие устройства стандартной автосцепки. Таким образом, поглощающие устройства такого вагона увеличивают свою энергоемкость на величину энергоемкости гидравлического поглощающего аппарата. В целом она увеличивается более чем в три раза. Это увеличивает скорость роспуска вагонов на сортировочных станциях до 19 км/ч и сокращает время формирования поездов из таких вагонов более чем в три раза.

3.5.14. Формирование грузовых поездов отличаются от пассажирских. Для первых, - характерно нестабильное состояние состава вагонов. Отцепки и прицепки вагонов - это постоянное состояние грузовых перевозок 19. Пассажирские поезда, наоборот, сохраняют постоянным состав вагонов на достаточно длительное время. Отцепка и прицепка пассажирских вагонов - это редкое явление 21. Для пассажирского поезда очень важным является плавность хода, которая достигается также и за счет наличия трения в буферах. Поэтому в пассажирских вагонах устраивают упругие специальные переходные площадки с буферами 24, которые, кроме указанного выше, выбирают зазоры в сцепленных сцепках и устраняют шум при движении. В целом можно сказать, что использование автосцепок в пассажирских вагонах это, скорее всего, дань моде, нежели их первейшая необходимость.

3.5.15. Строго говоря, сегодняшнее автоматическое сцепление не может считаться чисто автоматическим - оно, скорее, полуавтоматическое дистанционное 8 из-за вольного или невольного участия человека в процессе сцепления. Автоматическое программируемое сцепление вагонов в настоящее время возможно, но только в принципе, так как его стоимость из-за влияния многих факторов существенно превысит 10% стоимости вагона 35 и будет экономически не выгодной.

Расцепление рациональнее производить вручную 10, так как дистанционный полуавтоматический 11 и автоматический программируемый 12 способы чрезвычайно сложны и не выгодны по экономическим соображениям.

3.5.16. По выполняемым функциям УТУ, ударно-тяговые устройства, бывают:

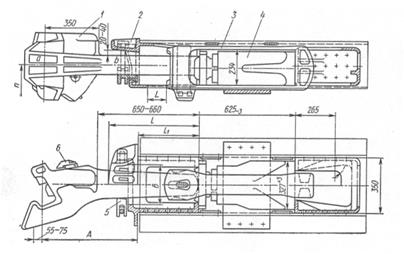

- объединенными 13, которые позволяют выполнять все выше перечисленные в п.3.5.2 функции одним устройством; к таким УТУ относится автосцепки, например, СА-3; эти устройства располагаются в концевых частях хребтовой балки (рис. 3.22);

|

|

- раздельными, тягово-сцепными и ударными 14; к ним относится ручные УТУ, у которых тяговые и сцепные свойства обеспечивает ручная сцепка, а ударные – осуществляются через боковые буфера, расположенные на торцевых балках рамы вагона.

В зависимости от конструкции вагонов упряжь может быть:

- сквозной, цельной проходящей по всей длине рамы. Она, как правило, в середине вагона упруго соединяется с рамой. Это обеспечивает продольное перемещение упряжи на величину, пропорциональную упругости соединения и передает на раму продольные усилия, равные по величине сопротивлению движения вагона. Положительным в такой конструкции можно считать то, что на раму передается не вся продольная нагрузка, а только часть ее, равная величине сопротивления движению вагона. Отрицательным является то, что такая упряжь, технологически трудно выполнима для вагонов большой длины и не удовлетворяет по прочности для длинных поездов;

- разрезной,-которая располагается в концевых частях хребтовой балки на участках от торцевых поперечных до шкворневых балок. В этом случае на раму передается вся продольная нагрузка, действующая на вагон, а не часть ее – как в случае неразрезной упряжи. Рама при разрезной упряжи получается в виде мощной конструкции. Она может быть выполнена для вагонов разной длины;

- комбинированной, объединяющей в себе положительные свойства разрезной и неразрезной упряжи; она нашла свое применение в вагонах с «плавающими хребтовыми балками».

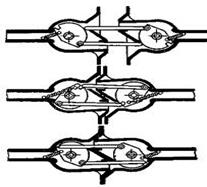

Сцепки, которые используются на вагонах, бывают: жесткие 17 и нежесткие 18.

|

Первые, - в сцепленном состоянии не допускают их взаимного перемещения. Поэтому в контуре зацепления отсутствуют силы трения. Это позволяет повысить долговечность деталей сцепок; плавность хода вагонов, а также производить автоматическое соединение различных коммуникаций (воздухо-, электро-, паро-, радиосообщений и т.п.) поезда 22. Однако для соединения автоматических жестких сцепок необходимо чтобы они располагались практически соосно друг по отношению к другу (допускаемое отклонение менее 30 мм). Этого в реальных условиях добиться сложно. Поэтому область использования жестких автосцепок еще небольшая. Более распространены нежесткие автосцепки, которые в сцепленном состоянии имеют зазоры и допускают взаимные перемещения. Их сцепление можно осуществлять при отклонениях продольных осей сцепления в вертикальной плоскости на 100 мм, а в горизонтальной - на 175 мм. Наличие зазоров в зацеплении приводит к появлению сил трения и износу его частей, а несоосность сцепления – к дополнительному изгибному нагружению сцепки. Кроме того, наличие зазоров в сцепках приводит к появлению нежелательного шума. Это является их недостатком.

Ручные сцепки, винтовые стяжки 7, применялись у нас до середины 60-х годов прошлого столетия. Причины замена их на автоматические сцепки нами уже приведены в п. 3.5.6.

3.5.17. Необходимость сцепления вагонов 22 возникает тогда, когда есть потребность частого соединения-разъединения вагонов 19. Как уже указывалось в п. 3.5.14, для составов постоянного формирования (например, пассажирских) такой проблемы нет 21. Проблема частого сцепления-расцепления вагонов возникла тогда, когда появилось стремление доставлять грузы вагонами от продуцента к потребителю в режиме "от двери до двери". Такое решение вызвало появление множества проблем:

- это дополнительное устройство подъездных путей и в связи с их размещением на городской территории необходимость отчуждения дорогих земель;

- увеличилось время оборота вагонов;

- из-за несвоевременной выгрузки на подъездных путях появилась нехватка вагонов и т.п.

Эти проблемы вначале поручили решать железной дороге, а затем все как-то привыкли к тому и это стало ее обязанностью.

3.5.18. Как уже указывалось (см.п. 3.5.9), автосцепки расцепляются вручную 10 простым поворотом расцепного рычага против часовой стрелки. Его может осуществить практически любой человек, оказавшийся вблизи вагона. В этой связи автосцепки относительно беззащитны от несанкционированного их расцепления. В поездах с неизменным составом вагонов для недопущения расцепления служит простейшая защита. Например, в автосцепке СА-3 эту роль выполняет простой ограничитель из болта, вкрученного в корпус автосцепки. Этим исключается выключение предохранителя от саморасцепа. Без этого расцепить автосцепки невозможно. Есть и более сложные варианты защит 26. Однако они из-за сложности они не применяются на железнодорожном транспорте, так как не вписываются в показатель "цена-качество".

3.5.19. Контроль надежности соединений вагонов осуществляется зрительно по появлению или непоявлению маячка сцепления на корпусах сцепленных автосцепок 31. Косвенно можно проверить произошло сцепление или нет при проверке срабатываемости тормозов при их опробовании. Других простых методов контроля сцепленного состояния вагонов пока не разработано 32.

3.5.20.Как известно, чем сложнее конструкция вагона, тем большие тарифы на перевозку грузов. В этой связи начинает работать такой показатель, как "цена-качество". Чем он меньше, тем выгоднее вагон. Поэтому нужно стремиться к тому, чтобы цена ударно-тяговых устройств не превышала 10% общей стоимости вагона 33, 34, 35.

3.5.21. Важным показателем оценки УТУ является их долговечность. Она зависит от того ремонтируемым 37 или неремонтируемым 36 УТУ является. В настоящее время наблюдается тенденция создания одноразовых конструкций. Однако в отношении УТУ это пока не прослеживается.

3.5.22. Важным в "жизни" всех конструкций, в том числе и вагонов и его частей, и УТУ, является возможность осуществления утилизации с точки зрения использования на железнодорожном транспорте. Она может рассматриваться как полная утилизация 38, частичная утилизация с дальнейшим использованием отдельных частей УТУ с невыработанным ресурсом, как запасных частей или использование по другому назначению в других конструкциях или системах 39. Выбор конкретного решения остается за собственником вагона.

3.5.23. Условная последовательность развития сцепок вагонов по Л.А. Шадуру [3] может быть следующей:

- переход от сквозной упряжи к разрезной;

- введение автосцепки;

- усовершенствование автосцепок;

- создание эффективных поглощающих устройств вагонов;

- упругие переходные площадки пассажирских вагонов.

Табл.3.4. Таблица определяющих факторов для выбора конструкции сцепки

| № пп | Определяющие факторы | В а р и а н т ы |

| 1. 2. | Назначение Вид вагонов Способ соединения Способ разъединения Передача продольныхусилий Вид сцепки Частота сцепления Условия соединения Рассцепляемость Условия эксплуатации Контроль соединений Сложность конструкции Ремонтируемость конструкции | сцепление (1)удержание вагонов на определенном передача тягово-сцепных усилий (3) расстоянии друг от друга (2) грузовой (4)пассажирский (5)специальный (6) ручной (7)полуавтоматический (8)автоматический (9) ручной (10)дистанционный полуавтоматический (11) автоматический (12) объединенными тягово-сцепными устройствами (13)раздельными устройствами (14) центральные объединенные (15)раздельные устройства (16)жесткие (17)нежесткие (18) высокая (19)средняя (20)малая (21) вагонов (22)вагонов и коммуникаций (23)вагонов и междувагонных переходов (24) открытый доступ (25)шифрованный доступ (26) допускаемаяминимальныйдопускаемыеmax угол перелома допускаемые продольные разностьрадиус кривой S- образныегорба сортировоч- усилия (31) высот (27)сцепления (28)кривые (29)ной горки (30) зрительный (31) полуавтоматический дистанционный (32) менее 10% стоимости (33)10% стоимости (34)более 10% стоимости вагона (35) одноразовые (36)ремонтируемые (37)утилизация (38)именение назначения (39) |