Теоретическая часть

Качество распыливания дизельного топлива во многом предопределяет процесс его горения, а значит и образования токсичных компонентов в отработавших газах. Более качественного распыливания можно достигнуть при высоком давлении порядка 1600…2500 кгс/см2. Однако стандартные системы топливоподачи не могут обеспечить подачу топлива к форсункам под таким давлением, поэтому в настоящее время более широкое распространение имеют топливные системы с электронным управлением – «Common Rail», насос-форсунки и системы насос-форсунка-трубопровод.

Главной отличительной особенностью аккумуляторных топливных систем с электронным управлением «Common Rail» является разделение узла создающего давление (ТНВД – аккумулятор) и узла впрыска (форсунки). Аккумуляторные топливные системы применялись еще в 50-е годы на двигателях морских судов. Первым промышленным образцом аккумуляторной топливной системы с электронным управлением без мультипликаторов давления, названный коммон рейл (Common Rail) (общий путь, т.е. общая для форсунок магистраль, аккумулятор), явилась совместная разработка фирм Robert Bosch GmbH, Fiat, Elasis. В настоящее время работы по применению систем «Common Rail» ведутся практически во всех фирмах-производителях ТПА (R.Bosch, Lucas, Siemens, L'Orange). На серийных автомобилях с применением электронного управления они появились в 1997 году. По сравнению с обычным дизелем система «Common Rail» позволяет снизить расход топлива до 40% при уменьшении токсичности отработавших газов и снижении шумности при работе на 10 %.

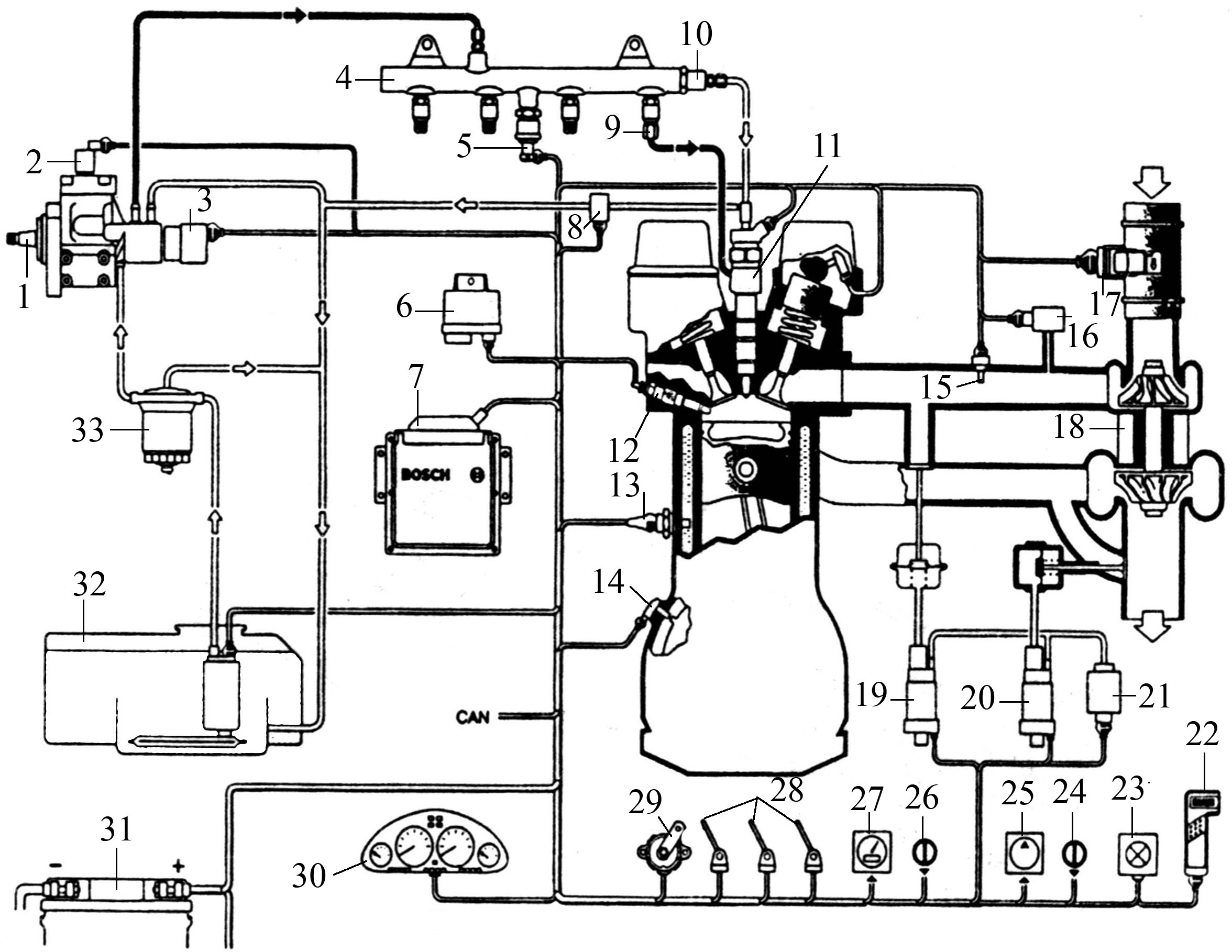

На рис. 1. показано расположение элементов системы питания «Common Rail» на двигателе.

Рис. 1. Развернутая схема системы питания дизельного двигателя «Common Rail»:

1 – ТНВД; 2 – впускной электрический клапан; 3 – электрический клапан перепуска топлива на слив; 4 – гидроаккумулятор; 5 – датчик давления; 6 – реле свечи накаливания; 7 – электронный блок управления; 8 – датчик температуры топлива; 9 – аварийный ограничитель подачи топлива; 10 – предохранительный клапан; 11 – форсунка впрыска; 12 – свеча накаливания; 13 – датчик температуры охлаждающей жидкости; 14 – датчик частоты вращения и положения коленчатого вала; 15 – датчик температуры воздуха; 16 – датчик давления воздуха; 17 – расходомер воздуха; 18 – турбокомпрессор; 19 – электромеханический преобразователь регулятора рециркуляции отработавших газов; 20 – электромеханический преобразователь регулятора наддува; 21 – компрессор: 22 – разъем для электронного тестера; 23 – сигнализатор самодиагностики; 24 – датчик кондиционера; 25 – компрессор кондиционера; 26 – датчик скорости; 27 – датчик и указатель скорости; 28 – датчики трансмиссии и др.; 29 – датчик педали акселератора; 30 – панель приборов; 31 – АКБ; 32 – топливный бак с электрическим топливоподкачивающим насосом; 33 – фильтр тонкой очистки.

Принцип работы системы заключается в следующем. С помощью топливоподкачивающего насоса топливо прокачивается через фильтр 33 с влагоотделителем и подается в радиально-плунжерный насос высокого давления 1, который с помощью эксцентрикового вала приводит в движение три плунжера. Этот насос напрямую связан с распределительным валом и срабатывает при каждом обороте, а не так как в обычном двигателе один раз за два оборота. В нем размещают также регулятор производительности и подкачивающий насос. От ТНВД топливо под большим давлением поступает в гидроаккумулятор 4, откуда под высоким давлением поступает на электро или пьезогидравлические форсунки 11. Излишки топлива от форсунок и ТНВД сливаются в топливный бак 32 через топливопроводы слива. Блок управления 7, получая информацию по входным параметрам (с датчиков), задает значения выходных параметров используя заложенную программу (воздействует на исполнительные механизмы), что в целом необходимо для получения требуемых характеристик двигателя.

Количество топлива подаваемого в цилиндры двигателя через форсунки зависит от сигнала электронного блока управления 7, в зависимости от режима работы двигателя. В блок управления поступает информация от различных датчиков: температуры двигателя, температуры поступающего воздуха, датчика частоты вращения и положения коленчатого вала двигателя, датчика положения педали акселератора, датчика расходомера воздуха, датчика давления воздуха и др.

Давление в системе регулируется по сигналу блока управления с помощью электрического клапана перепуска топлива на слив 3. На холостом ходу оно минимальное, что снижает шум работы форсунок и ТНВД, а при разгоне максимальное для обеспечения лучшей приемистости.

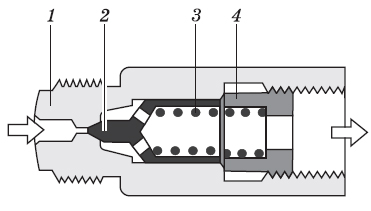

На входе топлива в форсунку установлен аварийный ограничитель подачи топлива (предохранительный клапан). Он предотвращает опорожнение аккумулятора через форсунку с зависшей иглой или клапаном управления, а также повреждение соответствующего цилиндра дизеля. В нем используется принцип возникновения разницы давлений по обе стороны от клапана 1 (рис. 2) при прохождении топлива через его жиклеры 2. Сечение жиклеров, затяжка пружины 3 и диаметр клапана подобраны по максимальной продолжительности и расходу, т.е. подаче топлива.

Рис. 2. Аварийный ограничитель подачи топлива через форсунку

Система «Common Rail» подвергает моторное масло большим нагрузкам. Из-за более интенсивного горения верхняя часть поршней нагревается гораздо сильнее, чем у традиционного дизельного двигателя. Верхняя часть поршня у традиционного двигателя непосредственного впрыска нагревается до 320…350°C, при системе « Common Rail» свыше 400°С, то есть моторное масло выгорает значительно быстрее. В результате в таких двигателях возникает потребность в синтетических маслах, или, по крайней мере, в полусинтетических материалах.

Для систем Common Rail существуют определенные требования по количеству топлива оставшегося в топливном баке, потому что полное расходование топлива может привести к выходу системы. Если в количество топлива незначительно система управления двигателем предупреждает об этом водителя, после чего работа двигателя становится неустойчивой и затем работа двигателя может прекратиться.

Гидроаккумулятор.Назначение аккумулятора – накапливать необходимое количество топлива для обеспечения его потребления форсунками на всех режимах работы двигателя. Чтобы нагнетательные топливопроводы идущие к форсункам не были длинными, аккумулятор закрепляют на голове блока. Аккумулятор изготавливается в виде толстостенного трубопровода с внутренним диаметром 10 мм, наружным 18 мм, длиной 280… 600 мм, объемом 22…47 мл.

Предохранительный (редукционный) клапан 10 (рис.1) предназначен для стравливания топлива из аккумулятора при превышении давления выше допустимого. Он срабатывает при неисправном регуляторе давления. При превышении давления в аккумуляторе свыше допустимого игла 2 клапана (рис. 3), преодолевая усилие пружины 3 открываете сливную магистраль и давление в аккумуляторе уменьшается. Давление срабатывания клапана регулируется поворотом винта 4.

Рис. 3. Предохранительный клапан в сборе:

1 – корпус клапана; 2 – игла клапана; 3 – пружина; 4 – винт

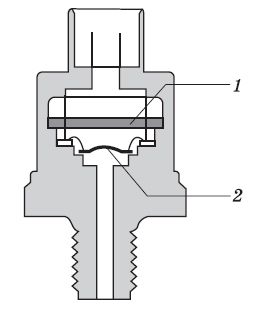

Датчик давления топлива 5 в гидроаккумуляторе (рис.1) служит для передачи сигнала давления топлива в блок управления. Он состоит из мембраны 2 (рис. 4) и электронной платы 1.

Рис. 4. Датчик давления в аккумуляторе

Мембрана 2 приварена к корпусу и снабжена полупроводниковым первичным преобразователем. Она может прогибаться до 1 мм при давлении 1500 кгс/см2. Перемещение мембраны, зависящее от давления топлива, вызывает изменение сигнала регистрируемого в электронной плате и передаваемого в блок управления.

Топливный фильтр.В современных системах питания дизельных двигателей, в целях предотвращения засорения топливного фильтра кристаллами парафина, устанавливаются топливные фильтры с подогревом от температуры нагретого топлива системы высокого давления и электроподогревом для нагревания топлива при низких температурах наружного воздуха.

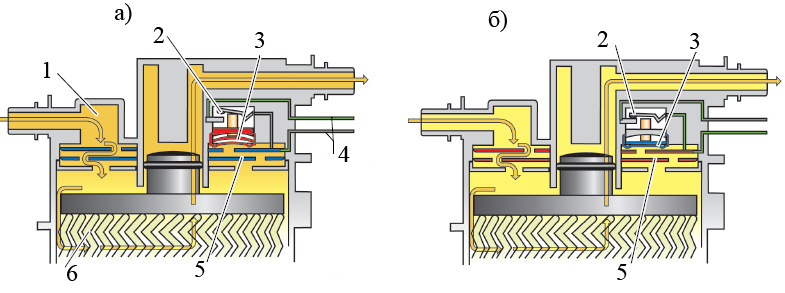

Система обогрева топливного фильтра с подогревом от температуры нагретого топлива системы высокого давления (рис. 5) состоит из клапана предварительного нагрева, в котором имеется расширительный элемент (термостат) и находящийся под усилием пружины плунжер. Клапан предварительного нагрева отводит в зависимости от температуры топлива идущее в обратном направлении от насосов высокого давления и клапанов впрыска топливо в топливный фильтр или в топливный бак.

Рис. 5 Система обогрева топливного фильтра с подогревом от температуры нагретого топлива системы высокого давления:

1 – центральная трубка топливного фильтра; 2 – фильтр; 3 – плунжер; 4 – термостат; а – обогрев включен; б – обогрев выключен

При температуре топлива ниже 5 °С термостат закрыт (рис. 5, а ) и плунжер преграждает с помощью усилия пружины путь обратно в топливный бак. Таким образом, обратно идущее от насоса высокого давления, аккумуляторов высокого давления и форсунок теплое топливо подводится к топливному фильтру и находящееся там топливо нагревается. При температуре топлива выше 35 °С открывается (рис. 5, б) и идущее в обратном направлении топливо направляется прямо в бак.

Система обогрева топливного фильтра с электроподогревом состоит из алюминиевых пластин 5 и биметаллического контактного выключателя (рис.6). При высоких температурах окружающего воздуха биметаллическая пластина 3 выгибается и контакты находятся в разомкнутом состоянии и ток на систему обогрева топливного фильтра не подается (рис. 6, а). При температуре окружающего воздуха от +3°C до +8°C биметаллическая пластина распрямляется и контакты замыкаются (рис.6, б). На систему обогрева топливного фильтра подается ток, и при помощи алюминиевых пластин происходит подогрев топлива в топливном фильтре.

Рис. 6. Топливный фильтр с электроподогревом:

1 – топливо; 2 – подвижной контакт; 3 – биметаллическая пластина; 4 – провода подвода электроэнергии; 5 – алюминиевые пластины; 6 – фильтрующий элемент; а – обогрев выключен; б – обогрев включен

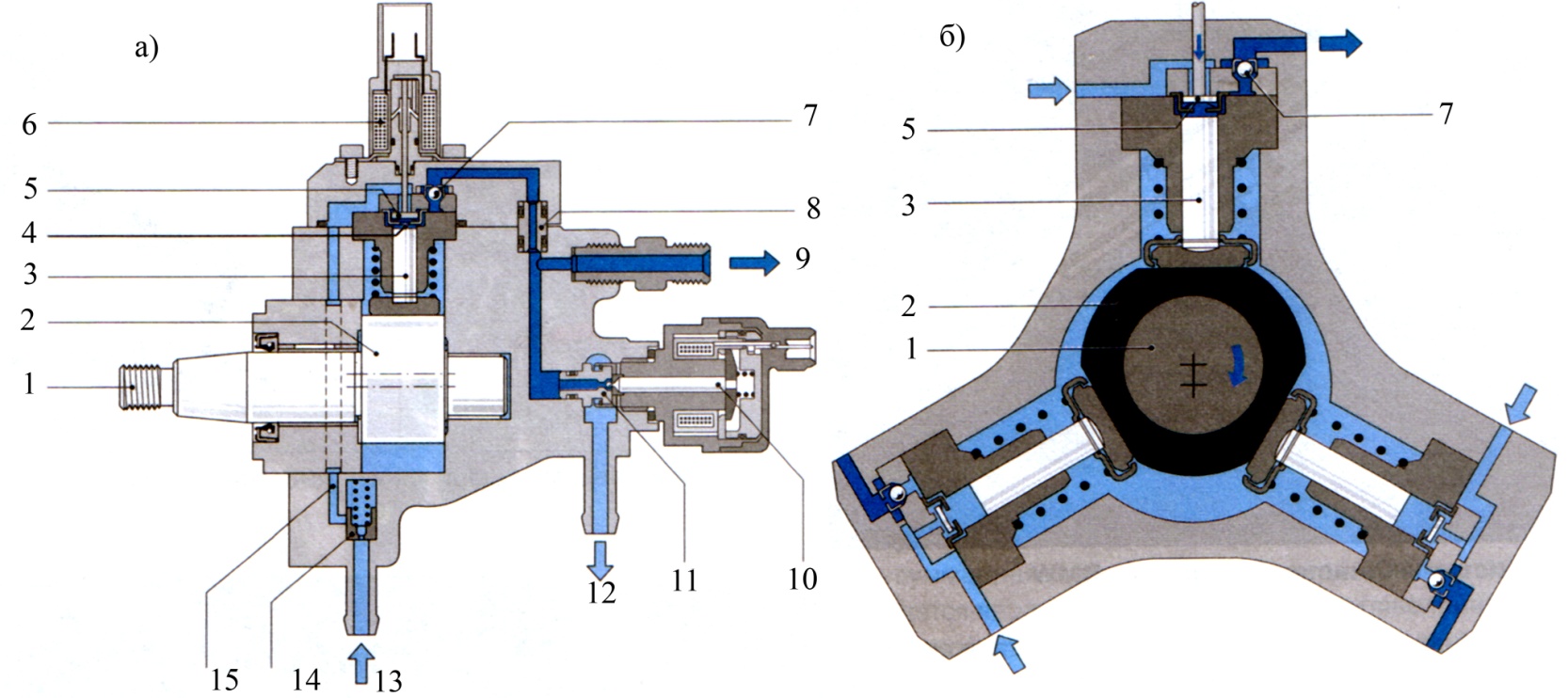

Топливный насос высокого давления.ТНВД фирмы «Бош» показан на рис. 7.

Рис. 7. Радиально-плунжерный ТНВД фирмы «Бош»:

1 – эксцентриковый вал; 2 – кулачок; 3 – плунжер со втулкой; 4 – камера над плунжером; 5 – впускной клапан; 6 – электромагнитный клапан отключения плунжерной секции; 7 – выпускной клапан; 8 – уплотнения; 9 – штуцер магистрали, ведущей к аккумулятору высокого давления; 10 – клапан регулирования давления; 11 – шариковый клапан; 12 – магистраль обратного слива топлива; 13 – магистраль подачи топлива к ТНВД; 14 – предохранительный клапан с дроссельным отверстием; 15 – перепускной канал низкого давления; а – продольный разрез; б – поперечный разрез

Насос имеет компоновку в виде звездообразной схемы (радиально-плунжерный) и состоит из эксцентрикового приводного вала 1, трех плунжеров 3, расположенных под углом 120°, впускного трубопровода с предохранительным клапаном 14, впускного клапана 5 с электромагнитом, выпускного шарикового клапана 7 и регулятора давления с клапаном 10. Применение насоса с тремя плунжерами, позволяет произвести три рабочих хода за один оборот при небольших затратах мощности на привод и обеспечивает равномерную подачу топлива.

При вращении вала 1, эксцентрик вала, набегая или сбегая, передвигает толкатель вместе с плунжером 3. При движении плунжера вниз в надплунжерном пространстве создается разрежение и топливо через впускной топливопровод и открытый при этом впускной клапан 5 поступает в надплунжерное пространство. При движении плунжера вверх над ним создается высокое давление за счет относительно короткого хода плунжера и подбора его диаметра, впускной клапан при этом закрывается, а шариковый выпускной клапан 7 открывается и топливо поступает в гидроаккумулятор. Давление, производимое насосом, не зависит от количества топлива подаваемого в цилиндры. Насос крепится на двигателе и приводится в действие с помощью зубчатой передачи, цепью или ременной передачей с максимальной частотой вращения 3000 об/мин. Смазка внутренних движущихся деталей насоса производится от поступающего топлива.

При превышении давлении в системе в электромагнит регулятора давления поступает соответствующий сигнал от блока управления и якорь электромагнита в зависимости от величины сигнала перемещается на определенную величину передвигает клапан регулирования давления 10, открывая необходимое сечение канала слива топлива. В некоторых конструкциях Common Rail этот клапан может устанавливаться в гидроаккумуляторе. Изменением продолжительности периодического обесточивания клапана регулируется средний по времени расход топлива на слив и, следовательно давление в аккумуляторе.

Для обеспечения необходимой производительности насоса на различных режимах работы двигателя одна из секций насоса может выключаться с помощью электромагнитного клапана 6. Шток клапана по сигналу блока управления выдвигается и блокирует впускной клапан 5, поэтому при движении плунжера вверх давление над плунжером не возрастает и топливо в гидроаккумулятор не подается. Электромагнитный клапан может также дросселировать (изменять проходное сечение) прохождение топлива на входе. Дросселирование и выключение секций насоса необходимо для снижения затрат мощности, так как применение стравливания топлива с использованием регулятора давления приводит к непроизводительным потерям мощности. Фирма «Сименс» использует аналогичные насосы, но в них используются электромагнитный клапан позволяющий дросселировать прохождение топлива на входе в каждую секцию.

Топливоподкачивающие насосы.В качестве топливоподкачивающих насосов в системах «Common Rail» и насос-форсунках применяются шестеренчатые с механическим приводом (внешнего зацепления), роторные (роликовые) насосы с автономным электроприводом и лопастного типа с отдельно расположенными лопатками. Топливоподкачивающие насосы могут быть объединены с ТНВД или устанавливаться отдельно, в том числе погруженных в топливный бак. Давление топлива подаваемого топливоподкачивающими насосами составляет 5…8 кгс/см2. Принцип действия шестеренчатых насосов аналогичен насосам, устанавливаемым в системе смазки, роторных – устанавливаемых в системах впрыска бензиновых двигателей.

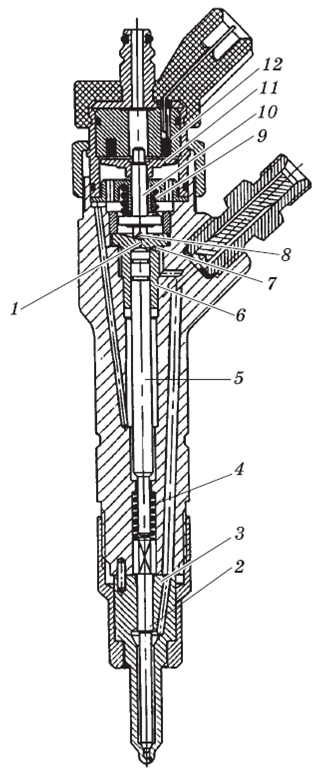

Форсунки.Общийвид форсунки системы «Common Rail» фирмы «Бош» показан на рис. 7. Она состоит из электромагнита 11 и его якоря 10, маленького шарикового управляющего клапана 8, запорной иглы 2, распылителя 3, поршня управляющего клапана 5, подпружиненного штока 9. Шарик клапана прижимается к седлу с усилием пружины и электромагнита. Сила пружины рассчитана на давление до 100 кг/см2, что значительно ниже давления в линии высокого давления (250…1800 кг/см2), поэтому только при приложении усилия электромагнита шариковый клапан не отойдет от седла, отделяя аккумулятор от линии слива. Игла распылителя форсунки в нерабочем состоянии прижимается к седлу пружиной распылителя – это предотвращает попадание воздуха в форсунку при пуске двигателя.

Рис. 7. Разрез электрогидравлической форсунки фирмы Бош с шариковым клапаном:

1 – отводящий дроссель; 2 – игла; 3 – распылитель; 4 – пружина запирания иглы; 5 – поршень управляющего клапана; 6 – втулка поршня; 7 – подводящий дроссель; 8 – шариковый управляющий клапан; 9 – шток; 10 – якорь; 11 – электромагнит; 12 – пружина клапана

В отличие от бензиновых электромеханических форсунок, в форсунках «Common Rail» электромагнит при давлении 1350 … 1800 кгс/см2 не в состоянии поднять запорную иглу, поэтому используется принцип гидроусиления (рис. 8).

Рис. 8. Принцип действия электрогидравлической форсунки:

а – форсунка в закрытом состоянии; b – форсунка в открытом состоянии

При создании давления в аккумуляторе, оно действует как на конусную поверхность иглы, так и на поршень управляющего клапана 5 (рис. 8, а). Поскольку площадь рабочей поверхности поршня на 50% больше площади конусной поверхности иглы, игла распылителя продолжает прижиматься к седлу.

При подаче напряжения от блока управления на электромагнит 11, шток 9 якоря штока поднимается и открывается шариковый управляющий клапан 8 (рис. 8, b). Давление в камере управления 7 падает в результате открытия дроссельного отверстия и топливо пропускается из зоны над поршнем управляющего клапана в зону слива. Давление на поршень управляющего клапана падает, так как подводящее дроссельное отверстие управляющего клапана имеет меньшее сечение чем отводящее. Запорная игла 2 при этом под действием высокого давления в кармане распылителя 3 открывается. Количество подаваемого топлива зависит от времени подачи напряжения в электромагнит 11, а значит от времени открытия шарикового управляющего клапана 8. При прекращении подачи напряжения на электромагнит 11, якорь под действием пружины опускается вниз, при этом шариковый управляющий клапан закрывается, давление в камере управления восстанавливается через специальный жиклер. Под действием давления топлива на поршень управляющего клапана 5, имеющего диаметр больше диаметра иглы, последняя закрыватся.

Вместо шарикового клапана в электрогидравлических форсунках может применяться клапан с неподвижным пальцем якоря (рис. 9)

Рис. 9. Клапан с неподвижным пальцем якоря:

1 – полость регулирования клапана; 2 – сливной дроссель; 3 – палец якоря; 4 – якорь; 5 – электромагнитная катушка; 6 – пружина; 7 – седло; 8 – дроссель приточного канала; а – форсунка в закрытом состоянии; б – форсунка в открытом состоянии

Принцип работы форсунки такого типа заключается в следующем. При отсутствии подачи тока на обмотку электромагнитной катушки 5, якорь 4 электромагнитного клапана прижимается пружиной клапана к седлу 7 и перекрывает канал между регулирующей полостью клапана и обратной магистралью (рис.9, а). Давление в регулирующей полости 1 клапана равно давлению в рампе (в контуре высокого давления). Поскольку площадь сечения нажимного стержня меньше площади сечения иглы форсунки, игла вдавливается в седло форсунки, форсунка закрыта.

Для впрыска блок управления двигателя подаёт напряжение на обмотку электромагнитной катушки. Как только создаваемое электромагнитом усилие превысит запирающее усилие пружины, якорь электромагнитного клапана смещается вверх и открывает сливной дроссель (рис. 9, б). Топливо из полости регулирования клапана через открывшийся сливной дроссель вытекает в обратную топливную магистраль. Давление топлива в полости регулирования клапана снижается. Дроссель 2 сливного канала предотвращает быстрое выравнивание давления между контуром высокого давления двигателя и регулирующей полостью клапана. Игла распылителя под действием высокого давления топлива приподнимается и начинается впрыск.

В данной конструкции электрогидравлической форсунки, в отличие от форсунки с шариковым клапаном, якорь с неподвижным пальцем, закрываясь, не должен преодолевать силу высокого давления, в результате для герметизации канала высокого давления ему требуется меньшее усилие. Меньшее усилие закрывания клапана с неподвижным пальцем якоря делает возможным реализовать в три раза большее сечение открытия клапана, чем шариковый клапан. Таким образом, клапану с неподвижным пальцем для обеспечения вытекания такого же количества топлива из полости управления клапана требуется меньший рабочий ход. Малый рабочий ход позволяет реализовать очень малое время переключения клапана и, тем самым, несколько циклов впрыска за один рабочий такт двигателя, что по времени быстродействия приближает такую форсунку к пьезоэлектрической, более дорогой.

Из-за особенностей процесса сгорания, присущих дизельным двигателям с турбонаддувом, для уменьшения шума и снижения выброса оксидов азота в цилиндры двигателя перед впрыском основной дозы топлива подается небольшая капля топлива (1…2 мм3) «пилотный впрыск», которая плавно перетекает в распыление остальной части топлива. Предварительный впрыск позволяет топливу воспламеняться быстрее. Давление и температура при этом возрастают медленнее чем при обычном впрыске, что уменьшает «жесткость» работы двигателя и его шум с одновременным снижением выбросов окислов азота. Характер процесса двойного впрыска показан на рис 10.

Рис. 10. График процесса двойного впрыска и характер распыления топлива

При холодном двигателе и в режиме, приближенном к холостому ходу, происходит два предварительных впрыска. При увеличении нагрузки предварительные впрыски один за одним прекращаются, пока при полной нагрузке двигатель не перейдет в режим основного впрыска. Оба дополнительных впрыска необходимы для регенерации сажевого фильтра.

Более совершенной является такая схема сгорания, когда во время одного рабочего такта горючая смесь будет разделена на возможно большее количество частей. До сих пор добиться этого было невозможно по причине инерционности традиционных форсунок с электромагнитным управлением.

Одним из путей совершенствования системы «Common Rail» является увеличение быстродействия открытия форсунки. Минимальное время открытия форсунки для электромагнита с подвижным сердечником составляет 0,5 мс, что не позволяет оперативно изменять подачу топлива. Для более быстрого срабатывания форсунки в настоящее время применяется пьезокерамическая форсунка, которая работает вчетверо быстрее.

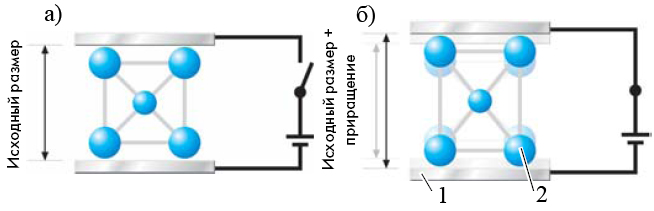

Принцип действия пьезопривода (рис.11) основан на обратном пьезоэлектрическом эффекте. Этот эффект заключается в увеличении размеров пьезоэлемента на несколько микрон при приложении к нему напряжения.

Рис. 11. Принцип действия пьезоэлемента:

1 – металлические обкладки для подвода напряжения; 2 – упрощенная структура кристалла; а – состояние кристалла пьезоэлемента при отсутствии напряжения; б – состояние кристалла пьезоэлемента при подаче напряжения

Приращение длины пьезоэлемента прямо пропорционально прилагаемому напряжению. Таким образом можно управлять приращением длины пьезоэлемента, изменяя напряжение на его обкладках.

Пьезоэлемент, являющийся исполнительным элементом форсунки, (рис. 12) представляет собой параллелепипед длиной 30…40 мм, состоящий из спеченных между собой 300 керамических пластинок (кристаллов), расширяющийся на 80 мкм всего за 0,1 мс, чего достаточно, чтобы воздействовать на иглу форсунки с усилием 6300 Н. При этом для управления пьезоэлементом используют напряжение бортовой сети автомобиля.

Рис. 12. Пьезоэлемент

Для усиления пьезоэффекта в керамику добавляют палладиум и цирконий. Пьезоэлемент потребляет энергию только при подаче напряжения и регенерирует ее при выключении напряжения, таким образом, являясь регенератором энергии.

Использование пьезоэлемента, кроме быстроты срабатывания, обеспечивает большую силу открытия клапана сброса давления над иглой форсунки и высокую точность хода для быстрого сброса давления подачи топлива.

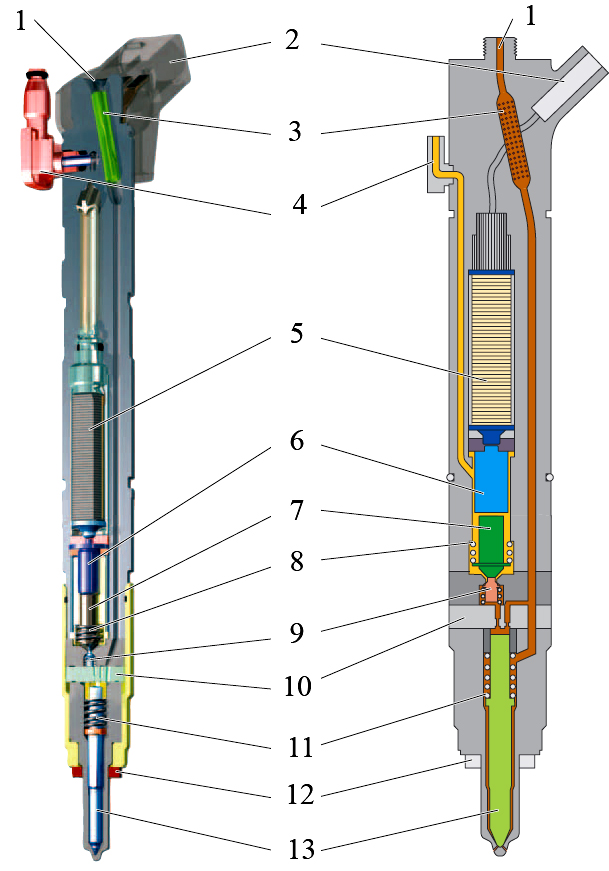

Электрогидравлическая форсунка с пьезоэлементом показана на (рис. 13). Основными составляющими форсунки являются модуль исполнительного элемента, состоящего из пьезоэлектрического элемента и его составляющих, модуль плунжера, состоящего из поршней, амортизатора давления и пружины, клапан переключения, игла. Для окончательной очистки топлива применяется специальный стержневой фильтр.

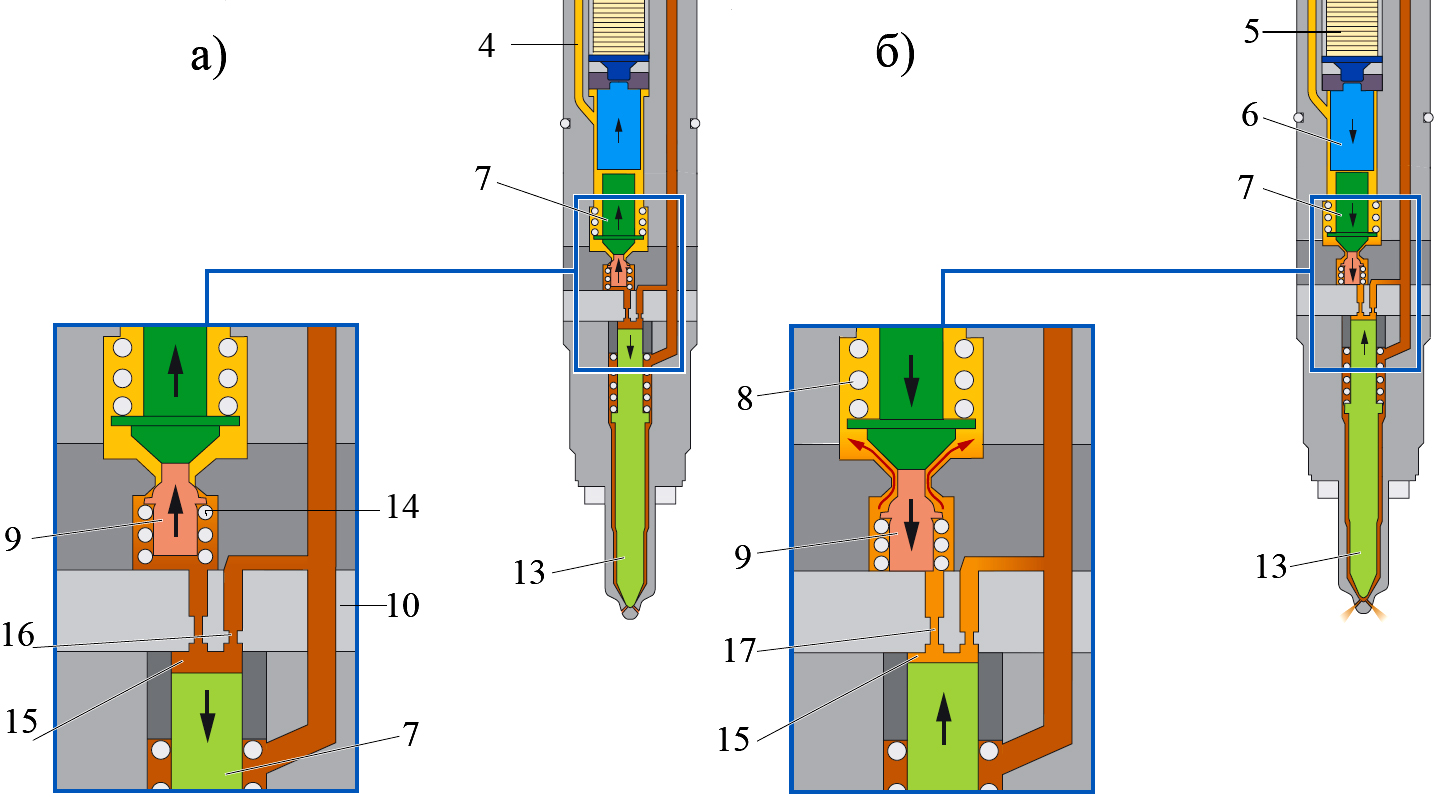

Рис. 13. Разрез пьезоэлектрогидравлической форсунки:

1 – подача топлива (соединение высокого давления); 2 – электрический разъем; 3 – стержневой фильтр; 4 – обратная топливная магистраль; 5 – пьезоэлектричесий элемент; 6 – сопряженный поршень; 7 – поршень клапана; 8 – пружина клапана; 9 – клапан переключения; 10 – дроссельная перегородка; 11 – пружина распылителя; 12 – уплотнительное кольцо; 13 – игла форсунки

Рис. 14. Принцип работы пьезофорсунки:

4 – обратная топливная магистраль; 5 – пьезоэлектричесий элемент; 6 – сопряженный поршень; 7 – поршень клапана; 8 – пружина клапана; 9 – клапан переключения; 10 – дроссельная перегородка; 13 – игла форсунки; 14 – пружина клапана переключения; 15 – пространство управления; 16 – дроссель подачи; 17 – сливной дроссель; а – игла форсунки закрыта; б – игла форсунки открыта

Примечание: позиции рисунка сохранены согласно рис. 13.

В состоянии покоя игла 13 форсунки (рис.14, а) закрыта, а пьезопривод выключен. В пространстве управления 15 выше иглы распылителя и к клапану переключения 9 подается высокое давление топлива. Клапан переключения 9 прижат в своем гнезде за счет высокого давления топлива и усилия пружины 14 клапана переключения. В этот момент сверху на клапан переключения не воздействует поршень клапана 7. За счет этого высокое давление топлива отделено от обратной топливной магистрали 4. Игла форсунки 13 закрывается усилием пружины и высоким давлением топлива в пространстве управления выше распылителя. В обратной топливной магистрали давление топлива составляет приблизительно на уровне 10 кгс/см2, которое поддерживается клапаном постоянного давления в обратной магистрали форсунки.

Начало впрыска определяет проводит блок управления дизельной системы впрыска. При этом он посылает управляющие сигналы с напряжением 110…148 В на пьезопривод 5. Пьезопривод расширяется и передает усилие на сопряженный поршень 6, который сдвигает вниз клапан переключения 9 (рис.14, б). Давление над иглой форсунки падает, так как пространство управления соединяется с обратной магистралью 4, игла форсунки 13 при этом открывается, и происходит впрыск топлива. При прекращении подачи напряжения на пьзоэлемент игла форсунки закрывается.

Благодаря тому, что пьезофорсунки имеют намного меньшее время срабатывания, чем традиционные электромагнитные, стало возможным разделение горючей смеси на несколько отдельных микродоз: после многократных предварительных впрыскиваний очень небольших количеств горючей смеси следуют либо основное впрыскивание, либо при необходимости многие так называемые «послевпрыскивания» (рис. 15).

Рис. 15. Характер протекания процесса многоступенчатого впрыска

Время между предварительным впрыскиванием и основным впрыскиванием составляет 100 мс. Объем топлива, попадающего в цилиндр в момент каждого предварительного впрыскивания, составляет 1,5 мм3. Это делается для равномерного распределения давления в камере сгорания и, соответственно, уменьшения шума, создаваемого в процессе сгорания. Послевпрыскивания, в свою очередь, служат для снижения токсичности отработавших газов. Если в конце цикла сгорания произвести еще одно впрыскивание в цилиндр, то оставшиеся частицы сгорают лучше. Кроме того, в случае, когда во впускной системе установлен фильтр для улавливания несгоревших частиц, такая технология за счет высокой температуры способствует его очистке. Это особенно актуально для двигателей с большим рабочим объемом.

Более того, сейчас стало возможным использовать до семи тактов впрыска вместо трёх за один рабочий процесс. Благодаря этому появляются новые возможности для увеличения номинальной мощности двигателя и еще более точного контроля за составом отработавших газов.

Новое поколение форсунок позволяет регулировать не только количество впрыска по времени и его фазы, но и управлять подъемом иглы, что позволяет более четко управлять процессом впрыска.

В настоящее время производители дизельной топливной аппаратуры, например фирма Бош, разработала системы Common Rail с давлением впрыска до 2600 кгс/см2. В этих системах форсунка отличается от традиционной тем, что максимальное давление создается не гидроаккумуляторе, а в самой форсунке. Она снабжена миниатюрным гидроусилителем давления и двумя электромагнитными клапанами, позволяющими варьировать момент впрыска и количество топлива в пределах одного рабочего цикла. Таким образом, здесь совмещены принципы работы Common Rail и форсунки. Форсунки с повышенным давлением впрыска соответствуют нормам Евро-6.

Другим направлением форсунок фирмы Bosch является устройство в форсунках небольшого напорного резервуара, сокращающего обратный ход к циклу низкого давления. Это позволяет увеличить давление впрыска и КПД системы.

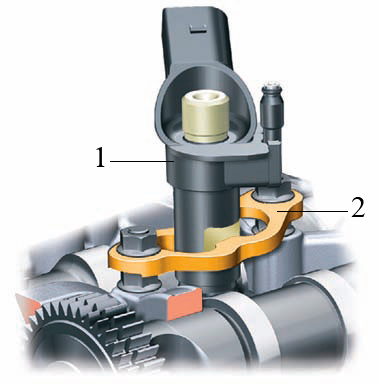

Форсунки Common Rail современных двигателей не вворачиваются в цилиндр, а крепятся на головке блока цилиндров с помощью прижимных пластин (рис.16 ). Такое крепление значительно облегчает демонтаж форсунок.

Рис. 16. Крепление форсунки Common Rail

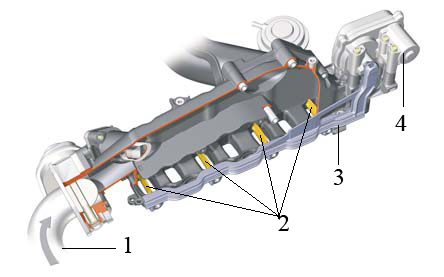

Совершенствование подачи воздуха в цилиндры двигателя с системами Common Rail.Дляулучшения процессов смесеобразования во впускных коллекторах современных дизельных двигателей устанавливаются вихревые заслонки 2 (рис. 17) на каждый цилиндр, посредством которых перекрываются спиральные впускные каналы при низкой частоте вращения коленчатого вала.

Рис. 17. Вихревые заслонки во впускном трубопроводе (на примере Audi V8-TDI):

1 – подача надувочного воздуха от охладителя; 2 – вихревые заслонки; 3 – рамка вихревых заслонок; 4 – электропривод вихревых заслонок

Заслонки изготовлены по специальной технологии, в соответствии с которой они отливаются вместе с рамкой 3, которая образует нижнюю часть впускного коллектора. Все вихревые заслонки одного ряда цилиндров приводятся через систему рычагов от общего для них электродвигателя.

При работе двигателя с малой частотой вращения перекрытие спиральных впускных каналов позволяет улучшить смесеобразование и соответственно повысить крутящий момент. Вихревые заслонки устанавливаются только в положениях "Открыто" и "Закрыто".

Впускные каналы (рис.18) разделяются на вихревые каналы 1 и каналы наполнения 2. Воздух, поступающий через вихревой канал, обеспечивает интенсивное перемешивание смеси. На холостом ходу и при низкой частоте вращения коленчатого вала двигателя заслонки впускных каналов закрыты. В результате этого возникает интенсивное вихревое движение, обеспечивающее хорошее смесеобразование. Положение заслонок впускных каналов регулируется по сигналам блока управления в зависимости от нагрузки двигателя и частоты вращения коленчатого вала двигателя. Благодаря этому в каждом режиме работы двигателя в камере сгорания формируется оптимальное вихревое движение воздуха.

При частоте вращения коленчатого вала свыше 3000 об/мин заслонки 3 впускных каналов полностью открыты. Благодаря повышению пропускной способности заслонок обеспечивается хорошее наполнение камер сгорания. При пуске двигателя, в аварийном режиме и при полной нагрузке заслонки впускных каналов полностью открыты.

Рис. 18. Смесеобразование во впускных коллекторах Common Rail:

1 – вихревой впускной канал (для создания вихря в цилиндре); 2 – канал наполнения; 3 – заслонка впускного канала

Порядок выполнения работы.

1. Получить задание от преподавателя.

2. Изучить систему питания дизельного двигателя с аккумуляторной топливной системой и электронным управлением "Коммон-Рейл"

3. Ознакомиться с конструкцией каждого устройства входящего в заданную систему питания.

Содержание отчета.

1. Название работы.

2. Основные компоненты системы питания дизельного двигателя с аккумуляторной топливной системой и электронным управлением "Коммон-Рейл".

3. Устройство и описание работы предохранительного клапана.

4. Система обогрева топливного фильтра с подогревом.

5. Устройство и порядок работы радиально-плунжерного ТНВД.

6. Устройство и принцип действия электрогидравлической форсунки фирмы Bosch с шариковым клапаном.

7. Пьезоэлектрогидравлическая форсунка. Принцип работы.

Контрольные вопросы

1. 1. Достоинства системы питания дизельного двигателя с аккумуляторной топливной системой и электронным управлением "Коммон-Рейл".

2. Основные элементы системы питания "Коммон-Рейл"

3. Назначение гидроаккумулятора.

4. Топливный фильтр и его назначение.

5. Способы обогрева топливных фильтров.

6.Назначение и устройство датчика давления топлива.

7. Назначение и порядок работы радиально-плунжерного ТНВД.

8. Электрогидравлическая форсунка.

9. Пьезоэлектрогидравлическая форсунка.

10. Назначение вихревых заслонок во впускном трубопроводе.

11. Достоинства и недостатки электрогидравлической форсунки по отношению к пъезоэлектрогидравлической форсунке.