Теоретическая часть

Фрезерование является одним из наиболее распространенных процессов механической обработки металлов. В промышленности при изготовлении деталей выполняют фрезерование: плоских поверхностей, прямоугольных уступов, пазов, канавок, специальных пазов и фасонных поверхностей.

В зависимости от назначения фрезерные станки подразделяются на станки общего назначения, специализированные и специальные. На станках общего

назначения можно выполнять самые разнообразные виды фрезерования. К ним, в частности, относятся консольно – бесконсольные и продольно-фрезерные станки. Для определенных видов фрезерных операций служат специализированные станки, например, копировально-фрезерные, резьбо-фрезерные. Специальные станки предназначены для выполнения строго определенной операции фрезерования, например - зубофрезерные.

В качестве режущих инструментов используются фрезы различных типов. Режущие зубья могут быть расположены как на цилиндрической поверхности, так и на торце. Каждый зуб фрезы представляет собой простейший инструмент-резец. Фреза, как правило - многозубый инструмент. Иногда применяют однозубые фрезы.

Обработку плоскостей в основном выполняют цилиндрическими и торцевыми фрезами, иногда (при небольшой ширине обрабатываемой поверхности) используют концевые и дисковые двух- и трехсторонние фрезы. Для обработки уступов, пазов, канавок предусмотрены дисковые и концевые фрезы. Специальные пазы и фасонные поверхности обрабатываются соответственно одноугловыми дисковыми или концевыми фрезами с углом профиля между режущими кромками, равными углу профиля паза, и фасонными фрезами. Фрезы изготавливаются как цельными, так и сборными. Цельными изготавливаются только фрезы небольшого диаметра. В остальных случаях их изготовляют сборными, состоящими из корпуса, в пазах которого различными способами крепятся ножи и резцы. Цельные фрезы изготавливают из быстрорежущей стали марок Р9, Р18, Р6М5 (с обозначении первая цифра указывает среднее процентное содержание вольфрама, вторая -молибдена). Сборные фрезы выполняются, как с пластинками из быстрорежущей стали, так и с напаянными твердосплавными пластинками.

При обработке чугуна и цветных металлов наиболее часто применяются фрезы, оснащенные пластинками из вольфрамовых сплавов марки ВК8, а для обработки стали - из титановольфрамовых, у которых компоненты и их содержание (кроме карбида вольфрама) обозначены буквами и цифрами (например, из сплава Т15К6).

В качестве простейших приспособлений, служащих для установки и закрепления деталей, наиболее широко применяются универсальные машинные тиски с различным приводом: ручные, винтовые, пневматические, гидравлические и др.

На степень шероховатости обрабатываемой поверхности при торцевом фрезеровании оказывают влияние различные факторы: скорость резания, скорость подачи, глубина резания, ширина фрезерования, геометрические параметры и шероховатость режущих кромок и др. При выполнении данной лабораторной работы студенты изучают процесс фрезерования плоских поверхностей деталей торцевыми и концевыми фрезами на универсально – фрезерном станке 678М и исследуют влияние подачи на степень шероховатости обработанной поверхности.

Контроль шероховатости может производиться различными способами. Наиболее распространенным способом оценки качества обработанных поверхностей является сравнение этих поверхностей с поверхностями рабочих образцов (см. рис.19.1). Сравнение осуществляется визуально.

Для более точной оценки шероховатости поверхностей применяют

микроскопы сравнения, а для определения шероховатости в микрометрах -

различные микроскопы и контактные щуповые приборы.

При выполнении лабораторной работы величину шероховатости определяют на микроскопе МИС11, который относится к группе оптических приборов светового сечения.

|

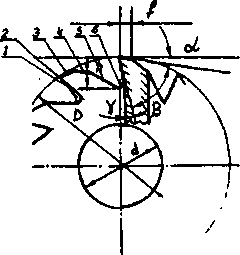

Рис 19.1. Сравнение резца и зуба фрезы: 1 - передняя поверхность лезвия, 2 -главная режущая кромка, 3 - главная задняя поверхность лезвия; 4 – вспомогательная задняя поверхность, 5 - спинка зуба; 6 - радиус закругления дна канавки.