Тема 3.9. Обработка строганием и долблением

Строгание — процесс обработки горизонтальных, вертикальных и наклонных плоских и фасонных поверхностей, пазов, канавок и других выемок специальными резцами.

При строгании происходит прерывистое резание металла вследствие того, что резец совершает рабочий и холостой ходы.

Скоростью резания v называют скорость рабочего хода, при котором с заготовки срезается слой металла; для поперечно-строгального станка это — скорость рабочего хода ползуна с резцом, для продольно-строгального — скорость перемещения стола.

В зависимости от конструкции строгального станка скорость резания может быть переменной или постоянной.

На поперечно-строгальных станках с кривошипно-кулисным механизмом скорости рабочего vv и холостого vt хода переменны. Для этих станков среднюю скорость резания (м/мин) можно определить по формуле

v = Ln (l + m)/1000,

где L — длина хода ползуна, мм; п — число двойных ходов ползуна в минуту; т — отношение скорости рабочего хода к скорости холостого хода; при средних и малых длинах хода ползуна т = 0,60÷0,75.

Строгальные станки с реечным механизмом для передачи движения имеют постоянную скорость рабочего хода. Для этих станков скорость резания определяют по формуле:

Dp = 2Ln/1000.

Скорость резания при строгании определяют по той же формуле, что и при наружном продольном точении без охлаждения, но учитывая ударную и прерывистую работу резцов, полученное значение умножают на коэффициент kc = 0,75.

По найденной скорости резания по формулам рассчитывают число двойных ходов п ползуна в минуту.

Рис.3.9.1. Схема процессов строгания

Подача s представляет собой относительнре перемещение детали станков) или резца (для продольно-строгальных станков)(рис. 3.9.1) в поперечном направлении за один двойной ход; она измеряется в мм/дв. ход. Подача всегда производится в конце обратного (холостого) хода.

Глубина резания t (рис. 3.9.1) представляет собой толщину слоя металла, снимаемого за один проход резца; ее измеряют в направлении, перпендикулярном обработанной поверхности.

Поперечное сечение среза f (рис. 3.9.1) определяют произведением толщины а на ширину b срезаемого слоя, т. е.

f = ab = st.

Машинное время при строгании, т. е. время, затраченное на обработку заготовки резцом, определяют по формуле

где L – расчетная длина хода резца, i – число проходов,

исходя из длины перемещения резца в направлении подачи, числа двойных ходов ползуна, величины подачи и числа проходов.

Расчет мощности резания на поперечно-строгальных станках при установившемся режиме работы производят по формуле

с учетом силы резания Рх в направлении движения ползуна, определяемой по формуле

и скорости резания v, рассчитываемой при строгании по формуле

Учитывая ударную и прерывистую работу резцов при строгании, полученное значение умножают на коэффициент kv = 0,75. При определении Рг и v принимают те же значения коэффициентов ср и kр, cv и kc и соответствующих степеней, что и для наружного продольного точения без охлаждения.

Строгальный резец (рис. 3.9.2,а) состоит из стержня А и режущей части Б или головки. Головка резца имеет переднюю поверхность 1, главную 2 и вспомогательную 6 задние поверхности, главную 3 и вспомогательную 5 режущие кромки, вершину 4.

Рис.3.9.2. Строгальный резец: а) основные части и элементы, б) углы резца

При сечении главной режущей кромки резца плоскостью N—N, перпендикулярной к поверхности резания (рис. 3.9.2,6), различают углы: главный передний γ и главный задний α, заострения β и резания δ. Кроме того, резец имеет главный φ и вспомогательныйφ1 углы в плане и угол при вершине ε

Главный передний угол γ резцов из быстрорежущей стали выбирают в пределах 5—20° в зависимости от механических свойств обрабатываемого материала; для твердосплавной режущей части резца угол γ отрицателен и изменяется в пределах от —5 до —15°. Главный задний угол α обычно равен 6—10°.

Главный угол в плане φ для проходных резцов принимают 30—75°, а вспомогательный угол в плане φ1 = 10÷30°; для отрезных резцов φ1 = 2÷3°.

По расположению режущей кромки строгальные резцы делят на правые и левые; по расположению головки относительно стержня— на прямые и изогнутые; по виду выполняемой работы— на проходные, подрезные, отрезные, фасонные; по виду обработки — на черновые и чистовые.

Строгальные резцы для обработки стали и чугуна изготовляют из быстрорежущей стали Р9 и Р18 или с пластинками из твердых сплавов марок ВК8, ВК15, Т5К10при черновом и В Кб, Т15К6, Т5К12В, ТТ7К12 при чистовом строгании. Пластинки напаивают на стержень резца из углеродистой инструментальной стали.

Для чистового строгания плоскостей крупных стальных деталей применяют чашечные вращающиеся резцы (рис. 3.9.3). Резец состоит из изогнутой державки 1 с запрессованной в нее бронзовой втулкой 2 и изготовленной из быстрорежущей стали или твердосплавной чашки 3, Чашка цилиндрическим хвостовиком входит во втулку и закрепляется винтом 4 и гайкой 5.

Рис.3.9.3. Чашечный резец

Чашку устанавливают в рабочее положение, наклоняя ее ось в двух взаимно перпендикулярных плоскостях: в плоскости продольной подачи под углом βпр = 3° и в плоскости поперечной подачи под углом βпоп — 1°30' ÷ 1°40'. Внедрение чашечных вращающихся резцов на чистовых строгальных операциях значительно снижает трудоемкость отделочных работ, исключая в большинстве случаев необходимость шабрения

Строгальные резцы по сравнению с токарными работают в более тяжелых условиях, так как резец, врезаясь в материал заготовки, при каждом рабочем ходе испытывает ударную (динамическую) нагрузку. Под действием этой нагрузки резец изгибается в сторону опорной поверхности стержня. Если вершина резца расположена слева от оси стержня, то она вследствие деформирования опишет дугу и глубина резания изменится. Во избежание этого необходимо, чтобы при деформировании вершина резца описывала дугу радиусом R, касательную к обработанной поверхности (рис. 3.9.4, а). Для этого вершина резца должна быть расположена между опорной поверхностью стержня и плоскостью, проходящей через ось стержня резца. Чтобы выдержать это условие, строгальные резцы выполняют изогнутыми.

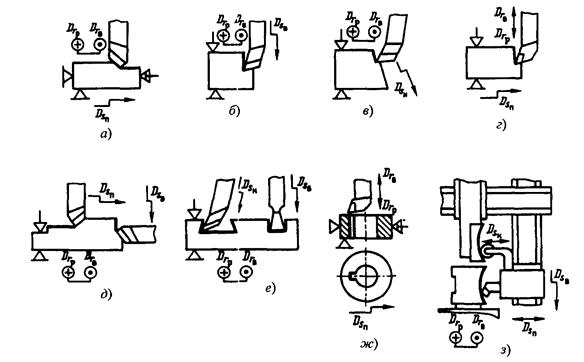

Рис 3.9.4. Строгальные и долбежные резцы

В зависимости от назначения различают следующие типы строгальных резцов (рис. 3.9.4): проходные (б), подрезные (в), отрезные (г) и фасонные. Указанные резцы выполняют правыми и левыми, черновыми и чистовыми; их конструкции аналогичны конструкциям резцов для токарной обработки.

Долбежные резцы изготовляют трех основных типов (рис. 3.9.4): проходные (д), прорезные (е) и для шпоночных пазов (ж).

На строгальных станках обрабатывают плоские поверхности, уступы, пазы угловые, Т-образные, V-образные, призматические, фасонные поверхности.

На долбежных станках обрабатывают многогранники, многогранные отверстия, наружные пазы, фасонные поверхности.

Плоскости горизонтальные (рис. 3.9.5, а), вертикальные (рис. 3.9.5, б) и наклонные (рис. 3.9.5, в) на поперечно-строгальных станках обрабатывают соответственно с движением поперечной, вертикальной и наклонной подач. При строгании наклонной плоскости вертикальный суппорт поворачивают на угол, равный углу наклона обрабатываемой плоскости.

Рис.3.9.5. Схемы обработки заготовок на строгальных и долбежных станках

На рис. 3.9.5, г показано строгание вертикальной плоскости на долбежном станке. На продольно-строгальных станках можно одновременно производить обработку горизонтальной и вертикальной плоскостей (рис. 3.9.5, д).

Пазы угловые и прямоугольные одновременно можно обрабатывать на продольно-строгальных станках (рис. 3.9.5, ё). Строгание шпоночного паза (рис. 3.9.5, ж) производят на долбежных станках.

Фасонные поверхности по копиру обрабатывают на продольно-строгальных станках (рис. 3.9.5, з).

Строгание горизонтальных плоскостей выполняют проходными резцами, вертикальных и наклонных плоскостей - подрезными резцами, пазов - прорезными резцами и т.д.м

Вопросы для самопроверки:

1.Назовите основные типы станков токарной группы.

2.Назовите системы ЧПУ, используемые для управления работой токарных станков.

3.Перечислите основные виды поверхностей, обрабатываемых на токарных станках.

4.Каково назначение токарно-карусельных станков и токарных многорезцовых полуавтоматов?

5.

Какова размерность скоростей?