ЗАНЯТИЕ 33

ЛЕКЦИЯ 18

Тема 3.7. Токарные резцы.

Основными инструментами для токарно-винторезных станков, как и для всех станков токарной группы, являются резцы. Другие инструменты, применяемые для обработки отверстий, рассмотрены далее.

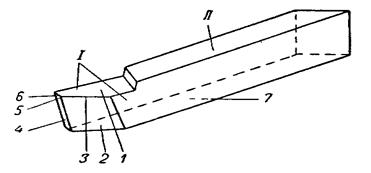

Резец (фиг. 3.7.1) состоит из головки I и тела II. Тело резца служит для закрепления его в резцедержателе или в державке, причем резец опирается на подошву 7; головка несет режущие элементы резца.

Рис. 3.7.1. Проходной резец для внешнего обтачивания

Границей передней поверхности 1 и главной задней поверхности 2 является главная режущая кромка 3; границей передней поверхности и вспомогательной задней поверхности 4 является вспомогательная режущая кромка 6. Главная и вспомогательная режущие кромки сходятся в точке 5, называемой вершиной резца.

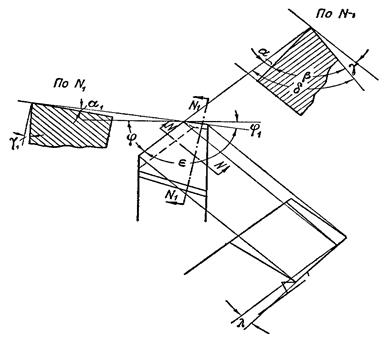

Углы резца приведены на рис. 3.7.2. Величины углов зависят от положения закрепленного резца и рассматриваются исходя от основной плоскости и плоскости резания:

φ — главный угол в плане — образован проекцией главной режущей кромки на основную плоскость и направлением подачи;

φ1 — вспомогательный угол в плане — образован проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи;

Рис. 3.7.2. Геометрия резца

ε —угол при вершине резца — образован проекциями главной и вспомогательной режущих кромок на основную плоскость;

γ —-главный передний угол — образован плоскостью, перпендикулярной плоскости резания, и передней поверхностью;

α— главный задний угол — образован плоскостью резания и главной задней поверхностью;

β —угол заострения —образован передней поверхностью и главной задней поверхностью;

δ— угол резания — образован плоскостью резания и передней поверхностью;

λ —угол наклона главной режущей кромки — образован главной режущей кромкой и прямой, параллельной основной плоскости, лежащей в плоскости резания и проходящей через вершину резца; измеряется в плоскости резания;

γ1,— вспомогательный передний угол — образован плоскостью, перпендикулярной плоскости резания, и передней поверхностью;

α1 — вспомогательный задний угол — образован вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку и перпендикулярную основной.

Углы в плане (φ, φ1, и ε) измеряются в плоскости, параллельной основной; углы главной режущей кромки (γ, α, β и δ) — в главной секущей плоскости NN (рис.3.7.2); углы вспомогательной режущей кромки — во вспомогательной секущей плоскости N1N1,.

α+β+γ = 90°; δ = α+β = 90°—γ;

φ+φ1+ε = 180°.

Углы резца имеют следующее основное назначение. Угол а уменьшает трение между обрабатываемой поверхностью заготовки и главной задней поверхностью резца при резании главной режущей кромкой.

Угол α выполняется равным от 6 до 15°. Задняя поверхность чаще всего представляет собою плоскость.

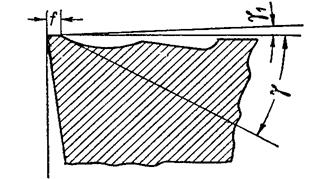

Угол γ облегчает процесс образования стружки. Однако увеличение угла γ приводит к уменьшению угла β и ослаблению режущей части резца. Для сохранения прочности режущей кромки при заточке резцов на передней поверхности делается фаска шириною f=(0,2-4-1,0) мм (рис. 3.7.3). Угол γ1 по фаске делают обычно нулевым или отрицательным (от 0 до —10°), а угол γ — от +10° до +30°, в зависимости от механических свойств обрабатываемого материала Таким образом, передняя поверхность выполняется чаще всего криволинейной с фаской.

Рис. 3.7.3. Заточка передней поверхности резца

Угол ε оказывает сильное влияние на стойкость резцов: чем больше угол ε, тем, при прочих равных условиях, больше и стойкость резца.

Величина угла φ принимается в пределах от 20 до 90°.

Угол φ1 для проходных резцов колеблется в пределах 10—30°; чем меньше угол φ1, тем чище получается обработанная поверхность. Граница главной и вспомогательной режущих кромок оформляется в виде закругления с радиусом при вершине r≈ 1 –3 мм.

Угол γ способствует отводу стружки в ту или иную сторону. Для проходных резцов он колеблется в пределах от 0 до +10°, а для чистовых — от 0 до —3°.

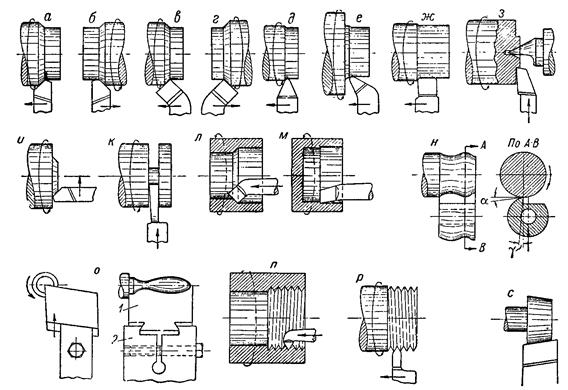

В группу токарных резцов входят проходные, подрезные, отрезные, расточные и фасонные резцы (рис. 3.7.4).

Рис. 3.7.4. Токарные резцы и выполняемые ими работы

Проходные резцы разделяют на обдирочные и чистовые. Обди-

рочные прямые правые (а) и левые (б), отогнутые правые (в) и левые (г) служат для предварительной обработки заготовок. Углы обдирочных резцов и радиус при вершине выбираются такими, чтобы обеспечивалась большая стойкость их и возможно более легкое резание.

Чистовые резцы применяются для отделочной обработки заготовок. Различают чистовые резцы с большим закруглением (д, е) и лопаточные (широкие) резцы (ж).

Подрезные резцы (з) обычно используются для обработки торцевых поверхностей заготовок; работа ими производится при поперечной подаче.

Отрезные резцы (к) применяются для отрезки частей заготовок, а также для протачивания кольцевых канавок.

Расточные резцы для сквозных отверстий (л) имеют главный угол в плане φ меньше 90°, у расточных резцов для глухих отверстий этот угол равен или несколько больше 90° (м).

Фасонные резцы бывают круглые (н) и призматические (о). К группе фасонных резцов относятся также резьбовые резцы (п, р). Круглые резцы просты в изготовлении и находят широкое применение при обработке как наружных, так и внутренних фасонных профилей. Призматические резцы имеют перед круглыми преимущество большей прочности, но могут применяться только для обработки наружных поверхностей. Крепление призматического резца 1 на оправке 2 с помощью выступа, имеющего форму „ласточкина хвоста", весьма надежно (о).

При переточках (которые производятся только по передней поверхности) рабочий профиль как дисковых, так и призматических резцов остается неизменным. Фасонные резцы имеют особенно широкое распространение в массовом и крупносерийном производстве. Форма режущей части резьбовых резцов соответствует профилю нарезаемой резьбы (треугольная, прямоугольная, трапецеидальная и т. д.).

При работе резцов, вследствие трения, наблюдается их износ по передней и задней поверхностям. Интенсивность износа зависит от материала резца, его геометрии, материала обрабатываемой заготовки, скорости резания и других факторов. При износе резца возрастает радиальная сила Руи, как результат, возрастает деформация упругой системы станок — приспособление — деталь — инструмент. Принято рассматривать величину износа в зависимости от пути, пройденного резцом. Исследования показывают, что наименьший износ имеет место при некоторых оптимальных скоростях резания.

Резцы для скоростного резания металлов. Оснащение резцов пластинками из металлокерамических твердых сплавов обеспечивает возможность резкого увеличения производительности труда путем повышения скорости резания. Еще до Великой Отечественной войны стахановцы, применяя инструменты с твердыми сплавами, работали при скоростях резания v=150—200 м/мин. В послевоенный период стахановцы-скоростники добились новых успехов, совершенствуя геометрию резцов.

В настоящее время для скоростного резания широко применяются резцы с отрицательными передними углами.