Силовое взаимодействие инструмента и заготовки.

Деформирование и срезание с заготовки слоя металла происходят под действием внешней силы резания, приложенной со стороны инструмента к обрабатываемой заготовке. Направление вектора силы совпадает с вектором скорости главного движения резания V. Работа, затрачиваемая на деформирование и разрушение материала заготовки (Pv), расходуется на упругое и пластическое деформирование металла, его разрушение, на преодоление сил трения задних поверхностей о заготовку и стружки о переднюю поверхность лезвия инструмента.

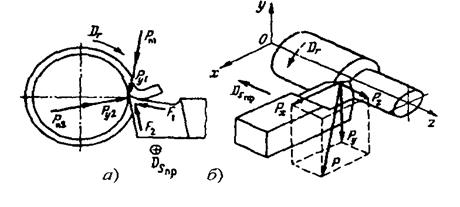

В результате сопротивления металла процессу деформирования возникают реактивные силы, действующие на режущий инструмент. Реактивные силы - это силы упругого (Pyl и Ру2) и пластического (Рп1 и Pn2) деформирования, векторы которых направлены перпендикулярно к передней и задней поверхностям лезвия резца (рис. 3.4.2, а). Наличие нормальных сил обусловливает возникновение сил трения (F1 и F2), направленных по передней и задней поверхностям лезвия инструмента Указанную систему сил приводят к равнодействующей силе резания:

P = Pyl+Py2+ Рп1+Pn2+ F1+F2.

Считают, что точка приложения силы резания Р находится на главной режущей кромке инструмента (рис. 3.4.2, б). Абсолютное значение, точка приложения и направление равнодействующей силы резания Р в процессе обработки переменны. Это можно объяснить неоднородностью структуры материала заготовки, переменной поверхностной твердостью материала заготовки, непостоянством срезаемого слоя металла, наличием штамповочных и литейных уклонов, изменением углов у и а в процессе резания. Для расчетов используют не равнодействующую силу резания, а ее составляющие, действующие по трем взаимно перпендикулярным направлениям - координатным осям металлорежущего станка.

Рис.3.4.2.Силы, действующие на резец (а),и разложение силы резания на составляющие (б) при обработке заготовки на токарном станке с ЧПУ

Для обеспечения единства трактовки международный стандарт ISO-841 и отечественный отраслевой устанавливают номенклатуру и единое направление координатных осей металлорежущих станков с ЧПУ, обязательные для всех изготовителей. Например, для токарно-винторезного станка с ЧПУ: ось z - линия центров станка; ось х - горизонтальная линия, перпендикулярная к линии центров станка; ось у - линия, перпендикулярная к плоскости zOx (рис. 3.4.2, б).

Стандарт устанавливает следующее общее направление координатных осей: ось z - ось вращения заготовки или инструмента; оси хну- направления продольного и поперечного движений подачи заготовки или инструмента. За положительное направление координатных осей считают то, при котором инструмент или заготовка отходят друг от друга.[i]

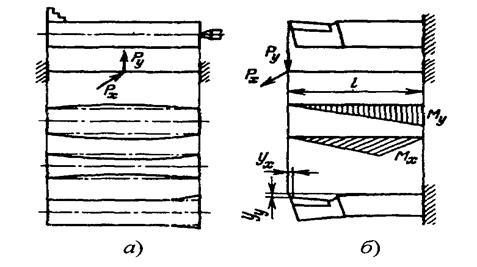

Для токарного станка с ЧПУ главная составляющая силы резания Ру (Р2)* действует в плоскости резания в направлении главного движения резания по оси y(z) По силе Ру определяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба (рис. 3.4.3, а) заготовки в плоскости zOy, изгибающий момент, действующий на стержень резца (рис. 3.4.3, б), а также ведут динамический расчет механизмов коробки скоростей станка. Радиальная составляющая силы резания Рх (Ру) действует в плоскости xOz перпендикулярно к оси заготовки. По силе Рх (Ру) определяют величину упругого отжатия резца от заготовки и деформацию изгиба заготовки в плоскости xOz (рис. 3.4.3, а). Осевая составляющая силы резания Pz (Р,) действует в плоскости xOz вдоль оси заготовки. По силе Р2 (Рх) рассчитывают механизм подачи станка, а также изгибающий момент, действующий[ii] на стержень резца (рис. 3.4.3, б).

Рис.3.4.2.Силы, действующие на заготовку (а) и резец (б), при обработке заготовки на токарном станке с ЧПУ

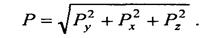

По деформации заготовки от сил Рх и Ру рассчитывают ожидаемую точность размерной обработки заготовки и погрешность ее геометрической формы. По суммарному изгибающему моменту от сил Рх и Ру рассчитывают стержень резца на прочность. Равнодействующая силы резания, Н:

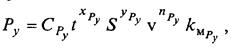

Силу Ру (Pz) определяют по эмпирической формуле, Н:

где CPy- коэффициент, учитывающий физико-механические свойства материала обрабатываемой заготовки; КМРу - коэффициент, учитывающий факторы, не вошедшие в формулу, значения углов резца, материал резца и т.д.

Аналогичные формулы существуют для определения сил Рх и Pz. Условно можно считать, что для острого резца с γ= 15°, φ = 45°, λ= 0 при точении стали без охлаждения Ру: Рх : Р2 = 1: 0,45 : 0,35. Отношения Рх: РуиРг: Ру растут с увеличением износа резца, уменьшение угла φ увеличивает отношение Рх : Ру, а повышние подачи приводит к росту отношения Pz : Ру. Знание значений и направлений сил Ру, Рх и Pz. необходимо для расчета элементов станка, а также приспособлений и режущего инструмента.

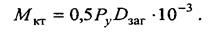

Крутящий момент на шпинделе станка, Н • м:

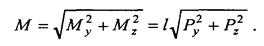

Изгибающий момент, действующий на стержень резца (рис. 6.10, б), Н • м:

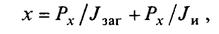

Величина общего упругого перемещения стержня резца и заготовки под действием силы Рх (расчет на точность обработки), мм:

где Jзаг - жесткость системы заготовка - приспособление - элемент станка, на котором закреплена заготовка; Jи - жесткость системы инструмент - приспособление - элемент станка, на котором закреплен инструмент.

Зная составляющие силы резания, можно определить эффективную мощность и мощность электродвигателя станка.

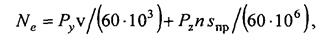

Эффективной мощностью Ne называют мощность, расходуемую на процесс деформирования и срезания с заготовки слоя металла. При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность, кВт:

где n - частота вращения заготовки, об/мин.

Мощность электродвигателя станка Nэ, кВт:

где η- КПД механизмов и передач станка.