Процесс образования и виды стружки. Силы действующие на резец.

Процесс образования стружки. Если закрепить заготовку 1 (рис. 3.2.2, а) на станке, а резец 2 установить на некоторую глубину резания и перемещать под действием силы Р по направлению стрелки, то после соприкосновения с заготовкой резец передней поверхностью постепенно будет вдавливаться в металл и сжимать его поверхностный слой. При этом слой металла будет упруго деформироваться. При дальнейшем вдавливании резца в металл наступит момент, когда напряжение в металле превысит сначала предел  упругости, а затем и предел прочности. В результате произойдет сдвиг(рис. 3.2.2, 6) по плоскости скалывания N—N и от основной массы металла отделится первый элемент срезаемого слоя.

упругости, а затем и предел прочности. В результате произойдет сдвиг(рис. 3.2.2, 6) по плоскости скалывания N—N и от основной массы металла отделится первый элемент срезаемого слоя.

Следующие элементы срезаемого слоя (рис. 3.2.2, в) отделяются по плоскостям скалывания, параллельным плоскости N—N.

Плоскости скалывания и обработанная

поверхность составляют угол скалывания ∆, который для разных металлов ко

Рис 3.2.2. леблется в пределах 145—155°.

Элементы срезаемого слоя металла, образующие стружку, пластически деформируются — укорачиваются по длине и увеличиваются по сечению. Это явление называют усадкой. В общем случае усадка стружки зависит от физико-механических свойств обрабатываемого материала, геометрии резца, режима резания, охлаждения и других условий. С увеличением переднего угла резца, скорости резания и применением смазочно-охлаждающих жидкостей коэффициент усадки снижается. При резании различных металлов получают три вида стружек — сливную, скалывания и надлома.

Сливная стружка имеет вид непрерывной ленты, завивающейся в плоскостную или винтовую спираль; она как бы «стекает» с резца. Такая стружка образуется при обработке вязких металлов (малоуглеродистой стали, меди, алюминия, свинца и т. д.) с малыми подачами и большими скоростями резания и резцом с большим передним углом.

Стружка надлома представляет отдельные частицы металла неправильной формы; образуется при обработке хрупких металлов — чугуна, некоторых сортов бронзы и др.

При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление преодолевается силой резания, приложенной к передней поверхности резца. Работа силы резания затрачивается на деформацию и отрыв элемента стружки от основной массы металла, а также на преодоление трения стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания. Сила резания зависит от свойств обрабатываемого металла, подачи и глубины резания, углов заточки резца, скорости резания, охлаждения и ряда других факторов.

При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление преодолевается силой резания, приложенной к передней поверхности резца. Работа силы резания затрачивается на деформацию и отрыв элемента стружки от основной массы металла, а также на преодоление трения стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания. Сила резания зависит от свойств обрабатываемого металла, подачи и глубины резания, углов заточки резца, скорости резания, охлаждения и ряда других факторов.

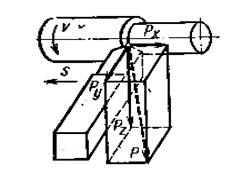

При продольном точении силу резания Р обычно раскладывают на три составляющие Pz, Рх и Ру. Сила Рz действует по касательной к поверхности резания в направлении главного движения; ее называют вертикальной, или тангенциальной, силой резания. Сила Рx действует параллельно оси заготовки; ее называют осевой силой, или силой подачи. Сила Рy направлена по радиусу обрабатываемой заготовки; ее называют радиальной силой.

Равнодействующая трех составляющих сил

По некоторым опытным данным для резцов с углом в плане φ=45° при обработке стали 45 между силами Рх, Ру и Рг установлены следующие соотношения:

Px /Pz = 0,15–0,30; Py!Pz = 0,30 – 0,50.

Наибольшей составляющей является сила Рг. Она создает крутящий момент на обрабатываемой детали, который определяют по формуле

Мкр = pz D/2.

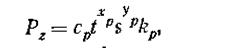

Для определения силы Pz, возникающей, например, при точении, пользуются следующей экспериментальной формулой:

где ср — коэффициент, характеризующий условия обработки (определяется по таблицам); kp — общий поправочный коэффициент, учитывающий обрабатываемый материал и ряд других факторов (также определяется по таблицам).

При наружном точении и растачивании заготовок из конструкционной стали резцом из быстрорежущей стали ср = 225, а заготовок из серого чугуна ср = 98; для заготовок из стали и чугуна показатель степени для глубины резания txp — I, а для подачи syp — 0,75.

В процессе резания резец и деталь испытывают некоторую упругую деформацию, что приводит к частичному сжатию (перемещению) их в направлении действия сил и является одной из причин неточности обработки. Так, сила Рz отжимает резец книзу, а резец под действием этой силы стремится изогнуть деталь вверх; сила Рх отжимает резец в направлении, противоположном продольной подаче, и стремится ее уменьшить; сила Ру отталкивает резец от обрабатываемой детали и стремится уменьшить глубину резания.

Для получения большей точности размеров деталей, учитывая действие указанных сил, при чистовом проходе обычно уменьшают сечение срезаемого слоя. Правильный выбор углов резца и применение смазочно-охлаждающих жидкостей также способствует улучшению качества и точности изготовления деталей.