Тема 3.2. Элементы режима резания и срезаемого слоя

В процессе обработки резанием различают рабочее движение двух видов: главное движение, определяющее скорость отделения стружки; движение подачи, обеспечивающее врезание режущей кромки инструмента в новые слои металла; скорость подачи меньше скорости главного движения.

К основным элементам режима резания относят: скорость резания, подачу, глубину резания и поперечное сечение среза (ширина и толщина среза).

Скоростью резания называют перемещение в единицу времени обрабатываемой поверхности заготовки относительно режущей кромки инструмента. Скорость резания при точении

V=πDn/1000,

где D — диаметр обрабатываемой поверхности заготовки, мм; п — число оборотов заготовки в минуту.

Подача s — поступательное перемещение режущей кромки резца за один оборот обрабатываемой заготовки (рис. 190) (при точении размерность подачи — мм/об).

Глубина резания t — расстояние между обрабатываемой и обработанной поверхностями, полученное за один проход резца. При наружном продольном точении глубина резания

t = (D— d)/2,

где d — диаметр обработанной поверхности заготовки.

Поперечное сечение среза f (площадь срезаемого слоя) равно произведению ширины а на толщину b среза или произведению подачи s на глубину резания t, т. е.

f = ab = st,

где

а = s sinφ и b = t/sin φ

Штучное время (затрачиваемое на изготовление одной детали) состоит из машинного (основного) и вспомогательного времени, а также из времени, необходимого на организационное и техническое обслуживание рабочего места и станка и на отдых рабочего.

Машинным или основным, называют время, затрачиваемое непосредственно па процесс резания металла. Машинное время, потребное при точении на обработку одной детали за несколько проходов, определяют по формуле

где L— расчетная длина хода резца, мм; i — число проходов

Рис.3.2.1. Элементы режима резания и расчетная длина пути резца при точении

Расчетная длина хода резца l при продольном точении (см. рис. 3.2.1) состоит из длины обрабатываемой поверхности детали l1 длины врезания резца l2 и перебега резца l3, т. е.

L = l1 + l2 + l3.

Длина врезания резца зависит от глубины резавши и главного угла резца в плане φ, т. е.

l2= t ctg φ

Перебег резца l3 необходим для предотвращения образования заусенца в конце обработки и в зависимости от диаметра обрабатываемой детали принимается равным 1—3 мм.

Вспомогательным называют время, затрачиваемое на необходимые подготовительные работы (установку и снятие детали, управление станком, смену инструмента, подвод резца, измерение детали и т. д.).

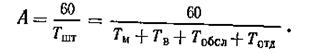

Штучное время (на обработку одной детали) определяют по формуле

Тшт = Тм + Тв + Тобсл + Тотд

где Тв — вспомогательное время; Тобсл — время на техническое и организационное обслуживание станка (смазка станка, удаление стружки, регулировка и подналадка станка, получение чертежей обрабатываемой детали и т. д.); Тотд — время перерывов на отдых и личные надобности рабочего.

Зная штучное время, можно определить производительность станка — число деталей, изготовляемых в единицу времени. Часовая производительность станка А (в шт/ч) определяется по формуле

Как видно, производительность станка можно увеличить за счет уменьшения машинного и вспомогательного времени, е также времени на обслуживание рабочего места и станка.

Машинное время можно существенно сократить, воспользовавшись наивыгоднейшими режимами резания и прогрессивными методами обработки. Автоматизация и механизация работ, применение рациональных приспособлений, обучение рабочих передовым методам труда — все это способствует увеличению производительности станка.

Одним из показателей качества поверхностного слоя изготовленной детали является шероховатость. Чем выше требования, предъявляемые к точности и качеству поверхностного слоя, тем длительнее процесс обработки заготовки и сложнее технологический процесс изготовления деталей машин.

Наибольшая производительность будет при работе с наибольшей подачей, глубиной резания (t = h) и скоростью главного движения резания при наименьшей длине обрабатываемой поверхности. При увеличении Sпр и t производительность возрастает, но шероховатость резко падает, поэтому обработку заготовок следует вести на таком режиме резания, при котором будут высокие точность обработки и заданная шероховатость при требуемой производительности.

Элементы режима резания назначают следующим образом. Сначала выбирают глубину резания. При этом стремятся весь припуск на обработку срезать за один рабочий ход (проход) режущего инструмента. Если по технологическим причинам необходимо делать два прохода, то при первом снимают около 80 % припуска, при втором (чистовом) - около 20 %.

Затем выбирают величину подачи. Рекомендуют назначать наибольшую допустимую величину подачи, учитывая требования точности и допустимой шероховатости обработанной поверхности, а также мощность станка, режущие свойства материала инструмента, жесткость и динамическую характеристику технологической системы. Наконец определяют скорость резания исходя из выбранных значений глубины резания, подачи и стойкости режущего инструмента.

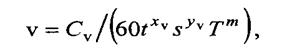

Скорость главного движения резания при точении, например, определяют по следующей эмпирической формуле, м/с:

где Cv – коэффициент, учитывающий физико–механические свойства материала обрабатываемой заготовки и условия обработки (указан в справочниках, как и значения показателей степени ху, уу).

После вычисления скорости резания определяют частоту вращения шпинделя станка, соответствующую этой скорости резания, м/с:

Многие модели станков с ЧПУ имеют бесступенчатое регулирование частоты вращения шпинделя и скорости движения подачи, что позволяет обрабатывать поверхности заготовок на расчетных режимах резания.

Режим резания вводят в программу управления работой станка. Адаптивные(самонастраивающиеся) системы программного управления в процессе обработки заготовок контролируют и корректируют режим резания, учитывая изменяющиеся условия обработки: изменение сил резания, износ инструмента, деформации заготовки. Корректирование режима резания необходимо для ограничения контролируемых параметров предельными допустимыми значениями, что оптимизирует процесс обработки по выбранному критерию.