Лекция 9. Объемная штамповка. Горячая и холодная объемная штамповка. Формоизменение при объемной штамповке. Штампы. Разработка технологического процесса.

Штамповка – это формоизменение металла в штампах, форма которых приближается к форме готовой детали или точно ей соответствует. Различают холодную и горячую объемную штамповку. Последняя проводится при температуре заготовок выше температуры рекристаллизации обрабатываемого металла или сплава. Штамповка в отличие от ковки позволяет металлу претерпевать деформацию по трем осям и получать фиксированные размеры в объеме.

К преимуществам штамповки относятся: небольшое число обжатий, высокая производительность, малоотходность по сравнению с ковкой и обработкой резанием. Себестоимость штамповки в 2-3 раза ниже себестоимости изготовления детали резанием. Однако эти преимущества реализуются только в серийном специализированном производстве из-за большой стоимости штампов. В развитых промышленных странах горячей объемной штамповкой изготовляют по 1–1,5 млн т в год стальных поковок.

Около 80 % штампованных поковок производят на универсальных паровоздушных штамповочных молотах (ПВШМ), кривошипных горячештамповочных прессах (КГШП) и горизонтально-ковочных машинах (ГКМ). Имеется тенденция к замене молотов прессами. Наиболее крупные изделия штампуют на гидравлических прессах усилием до 750 МН. Расширяется применение винтовых штамповочных пресс-молотов (ВШПМ) и горяче-штамповочных автоматов (ГША). Оборудование для серийной штамповки объединяют в гибкие производственные модули, оснащенные роботамиманипуляторами и управляемые ЭВМ.

Экономическая целесообразность объемной штамповки и выбора ее способов зависит от множества факторов, основными из которых являются следующие: тип производства (массовое, серийное); свойства и себестоимость металла или сплава; тип оборудования, на котором производится деформация металла.

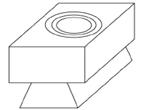

В качестве инструмента применяется приспособление, имеющее две или большее число частей, при сопряжении которых образуется объемная полость по форме детали, которая называется штампом. Количество штампов, необходимых для производства различных деталей, соответствует количеству штампуемых поковок.

Штамп состоит из следующих основных частей (рисунок 9.1): верхняя плита 1; нижняя плита 2; верхняя часть штампа (пуансон) 3; нижняя часть штампа (матрица) 4; направляющие колонки 5, входящие в направляющие втулки 6; хвостовик 7 (запрессован в верхнюю плиту, вставляется в гнездо ползуна пресса и там крепится).

Холодная объемная штамповка (ХОШ) основана на использовании холодной пластической деформации. Все операции ХОШ разделены на 12 групп с индексами от А до Н, каждому из которых соответствует ряд с порядковым номером 1–12. Основными из них являются следующие: осадка; объемная формовка; плоскостная и объемная калибровка; холодное выдавливание; высадка; чеканка.

|

ХОШ имеет следующие преимущества: высокие механические свойства деталей из–за деформационного упрочнения; высокую точность размеров и качество ковки (8 – 9 класс); увеличение коэффициента использования металла (в среднем до 82–93 %); высокую производительность процесса и возможность механизации и автоматизации (в 5–10 раз производительность выше на кривошипных прессах-автоматах по сравнению с современными автоматами для обработки резанием таких же деталей).

В качестве недостатка можно выделить высокие удельные нагрузки на инструмент и, как следствие, низкую стойкость штамповой оснастки.

Типовой технологический процесс объемной штамповки состоит из резки проката на заготовки, их нагрева, собственно штамповки, обрезки облоя, правки, термообработки поковок, удаления окалины, холодной калибровки (чеканки) и контроля качества.

Общий технологический процесс формоизменения независимо от вида оборудования включает несколько этапов: подготовительные операции (фасонирование, осадка и др.); оформление поковки (штамповочные операции); вспомогательные операции (обрезка облоя, термообработка и др.); отделочные операции (обработка резанием, калибровка и др.)

По технологическому признаку выделяют следующие разновидности: штамповку на молотах; штамповку на кривошипных горячештамповочных прессах; штамповку на горизонтально-ковочных машинах.

На молотах осуществляется штамповка и в закрытых и в открытых штампах. Используются штамповочные молоты (для стальных поковок) с массой падающих частей 15 – 25 т. В качестве достоинств этого вида штамповки можно выделить следующие: возможность осуществления энергоемких операций за счет высоких скоростей деформации и многократного обжатия в ручьях; универсальность и простоту эксплуатации; возможность деформации малопластичных сплавов.

В качестве недостатков отмечаются следующие: низкая степень автоматизации и механизации; экологический вред и тяжелые условия труда; необходимость в больших фундаментах.

В качестве инструмента применяют молотовые штампы (рисунок 9.2).

На штампе может быть расположена площадка для осадки (как правило, она выполнена в угловом элементе штампа), нож и различные ручьи.

|

В молотовых штампах применяют следующие ручьи:

1. Штамповочные ручьи: окончательный (чистовой), где производится получение окончательной поковки; предварительный (черновой), который, как правило, выполняется без заусеничной канавки, служит для придания заготовке формы, близкой к окончательному ручью, и применяется при штамповке стальных поковок.

2. Заготовительные ручьи: формовочный ручей, который служит для придания заготовке формы, соответствующей форме поковки в полости ручья (для получения контура поковки в плане); гибочный ручей, который придает поковке определенный угол изгиба; пережимной ручей, который необходим для уширения заготовки поперек ее оси; подкатный ручей, который предназначен для увеличения одних поперечных размеров заготовки за счет других вследствие перемещения металла вдоль оси заготовки; протяжной ручей, который необходим для увеличения длины заготовки.

Разработка технологического процесса штамповки на молотах включает следующие этапы: определение массы падающих частей молота; выбор штамповочных переходов (последовательность формоизменения металла в различных ручьях штампа); определение массы заготовки и ее размеров с учетом объемов поковки, угара металла и заусенца (Vзаг = Vпок + Vугар + Vзаус); определение режима нагрева заготовки; конструирование поковки и штампа (нанесение линии разъема, назначение штамповочных уклонов и радиусов закругления).

Штамповка на КГШП является более современным видом обработки металла, так как позволяет исключить динамические удары и осуществлять деформацию за счет нажимов бойками. При этом КГШП имеют более высокий коэффициент полезного действия (КПД) и примерно при той же производительности возможности более полной механизации и автоматизации. Так как КГШП сравнительно тихоходная машина, то деформацию металла осуществляют, как правило, в двухручьевом штампе. В качестве вспомогательного оборудования для фасонирования заготовок (приближения к окончательной форме поковки) используются ковочные вальцы.

return false">ссылка скрытаТехнологический процесс штамповки на КГШП состоит из следующих операций: вальцовки; штамповки в предварительном ручье; штамповки в окончательном ручье; обрезки заусенца на обрезных прессах.

Разработка технологического процесса включает следующие этапы: составление чертежа поковки: выполнение чертежа горячей поковки (инспекционной); выбор плоскости разъема штампа; назначение припусков, допусков, напусков; назначение штамповочных уклонов; определение радиусов закругления; назначение переходов штамповки; выбор формы и размеров заготовки; выбор пресса; конструирование штампа; выбор способа нагрева и назначения температурного интервала; определение вида отделочных операций и их последовательности; оценка технико-экономических показателей процесса.

Штамповкой на ГКМ изготавливают преимущественно ассиметричные поковки в виде стержней с утолщениями разной формы. Особенностью является то, что штампы имеют плоскость разъема в двух взаимно перпендикулярных плоскостях.

К преимуществам данного процесса относятся: штамповка, которая, как правило, проводится без облоя, то есть когда нет необходимости в дополнительных операциях; отсутствие штамповочных уклонов; простота конструкции штампов; возможность изготовления длиноосных деталей; получение волокновой структуры;

Штамповка проводится в следующих ручьях: наборном; формовочном; прошивном; обрезном.

Процесс штамповки осуществляется в следующем порядке. Пруток с нагретым концом помещают в неподвижную матрицу. Положение прутка определяется упором. С пуском машины в ход начинается движение подвижной блок-матрицы и ползуна машины. До соприкосновения пуансона с выступающим торцом прутка подвижная матрица прижимает пруток к неподвижной, а упор автоматически отходит в сторону. При дальнейшем движении ползуна пуансон производит высадку участка прутка, выступающего за пределы зажимной части матрицы.

Литература 1 осн. [25-35], 2 осн. [62-93], 8 доп [51-251].

Контрольные вопросы

1. Из каких основных элементов состоит штамп?

2. В чем различие горячей и холодной объемной штамповки?

3. Каковы операции холодной объемной штамповки?

4. Почему многоручьевая штамповка не применяется при штамповке на КГШП?

5. Для чего применяется вальцовка?