Пленочные тензодатчики

В последние годы появился еще один способ массового изготовления приклеиваемых тензосопротивлений, заключающийся в вакуумной возгонке тензочувствительного материала и последующей конденсации его на подложку, напыляемую непосредственно на деталь. Такие тензопреобразователи получили название пленочных. Малая толщина таких тензопреобразователей (15-30 мкм) дает существенное преимущество при измерениях деформаций в динамическом режиме в области высоких температур, где измерения деформации представляют собой специализированную область исследований.

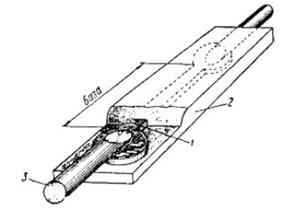

Целый ряд пленочных тензопреобразователей на основе висмута, титана, кремния или германия выполняется в виде одной проводящей полоски (рисунок 5). Такие преобразователи не имеют недостатка, заключающегося в уменьшении относительной чувствительности преобразователя по сравнению с чувствительностью материала, из которого выполнен преобразователь.

Рисунок 5- Пленочный тензопреобразовтель:1- тензочувствительная пленка; 2- пленка лака; 3- выводной проводник.

Тензометрический коэффициент преобразователя, выполненного на основе металлической пленки, равен 2-4, а его сопротивление колеблется в диапазоне от 100 до 1000 Ом. Преобразователи, выполненные на основе полупроводниковой пленки, имеют коэффициент порядка 50-200, и поэтому они более чувствительны к прикладываемому напряжению. При этом нет необходимости использовать усилительные схемы, поскольку выходное напряжение полупроводникового тензометрического моста составляет примерно 1 В.

К сожалению, сопротивление полупроводникового преобразователя изменяется в зависимости от прикладываемого напряжения и является существенно нелинейным во всем диапазоне напряжений, а также сильно зависит от температуры. Таким образом, хотя при работе с тензометром на основе металлической пленки требуется усилитель, его линейность весьма высока, а температурный эффект можно легко скомпенсировать.

Очень часто малая чувствительность, нестабильность, разница в показаниях при одинаковых деформациях разных знаков бывают вызваны плохим соединением датчика с исследуемой деталью.

Правильная установка тензодатчиков так же важна, как и правильный подбор измерительных приборов и обработка результатов измерений. Во многом качество и правильность установки тензодатчиков зависят от опыта в наклейке и монтаже слаботочных измерительных цепей. Последовательность этого процесса можно представить в следующем порядке:

1) подготовка поверхности детали для наклейки;

2) подготовка тензодатчиков;

3) наклеивание тензодатчиков;

4) контроль наклеенных тензодатчиков;

5) монтаж.

Подготовка поверхности детали заключается в механической очистке ее (от пыли, грязи, ржавчины) и химической (от жиров, масел, краски). В качестве растворителей жиров, масел, грязи используются, например, толуол, ацетон, четыреххлориетый углерод. Чистота обработки поверхности места наклейки тензодатчика должна быть для испытываемых конструкций не ниже V б, для силоизмерительных элементов не ниже V 8- Шлифованные и полированные поверхности необходимо довести до матового оттенка путем обработки мелкозернистой наждачной шкуркой, при этом штрихи наносят перпендикулярно направлению решетки тензодатчиков. Для ориентации тензодатчиков на поверхности детали производится разметка осевых линий. Непосредственно перед наклейкой производится окончательная очистка поверхности детали. С помощью ватного тампона поверхность промывается сначала ацетоном или толуолом, а затем спиртом, причем каждый раз меняется вата до тех пор, пока она не будет оставаться совершенно чистой. Промытая поверхность просушивается при температуре не ниже 20° С в течение 30—40 мин.

У тензодатчиков, предназначенных для наклейки, недопустимо наличие пузырей в пленке на площади, занятой решеткой, всякого рода загрязнений, повреждений выводов и основы. Тензодатчики, предназначенные для многоточечных измерений при прочностных и силовых испытаниях, подбираются по сопротивлению с разбросом в зависимости от применяемой аппаратуры.

На обезжиренное и просушенное место наклейки датчика под места пайки и выводные проводники во избежание короткого замыкания на корпус наклеивается полоска конденсаторной бумаги. На площадку, достаточную для наклейки одного тензодатчика, и приклеенную изоляционную полоску кисточкой наносится тонкий ровный слой .клея БФ-2. Нанесенный слой клея подсушивается в течение 15 мин. Нижняя поверхность основы тензодатчика покрывается тонким слоем клея (недопустимо попадание клея на открытую часть решетки в случае применения тензодатчиков типа ПБ и Б), затем тензодатчик накладывается на поверхность так, чтобы петли у выводных концов не касались наклеенной полоски конденсаторной бумаги, и прикатывается через фильтровальную бумагу резиновым валиком или приглаживается пальцем. Для обеспечения плотного прилегания к поверхности детали на приклеенные тензодатчики через мягкий деформирующийся материал (губчатую резину, войлок, фетр и т. п.) накладывается груз весом от 0,5 до 1 кГ/см2 и тензодатчики сушатся согласно режиму: нагревание до 70° С и выдержка 1 ч и затем нагревание до 140° С и выдержка 2 ч.

Весьма хорошие результаты дает наклейка тензодатчиков клеем 192-Т. Наклейка этим клеем производится без прижимных приспособлений при легком нажатии пальцем в течение 1—2 мин с последующей сушкой на воздухе в течение суток.

При работе в условиях повышенной влажности, водяной, масляной и других средах применяются специальные методы защиты. Защитное средство не должно вызывать деформацию тензодатчика и оказывать влияние на измеряемую величину. Простейшими средствами защиты от влажности для тензодатчиков являются чистый вазелин, парафин, воск, резиновый клей 88 и т.д.

При контроле наклеенных тензодатчиков проверяются правильность ориентации и размещения их на поверхности детали, внешний вид, качество приклейки, целостность цепи, номинальное сопротивление, изоляция относительно корпуса. Недопустимы искажения решеток, выражающиеся в искривлении петель, расширении концевых участков и т. п. На площади, занятой решеткой, недопустимы темные пятна, коробление и отслаивание клея, наличие пузырей и вздутий, отставание решетки от основы и основы от детали.

Целостность цепи тензодатчика и отсутствие короткого замыкания на корпус проверяются с помощью омметра. Сопротивление тензодатчика определяется мостом постоянного тока класса 0,1. Качество наклейки можно проверить при нажатии тупым стержнем из изолирующего материала на тензодатчик в области проволочной решетки. Место плохой приклейки оценивается отклонением показания регистрирующего прибора в 4-Ю-5—6- Ю-5 относительных единиц деформации, не восстанавливающимся после прекращения нажатия. Проверка величины сопротивления изоляции производится мегомметром с напряжением не более 100 в. Сопротивление изоляции каждого датчика должно быть не ниже 50 Мом.