Влажно-тепловая обработка.

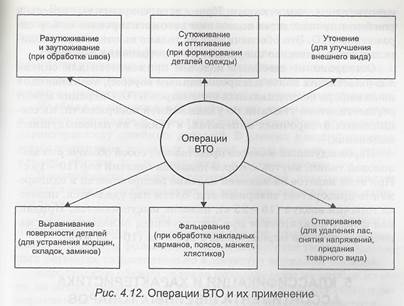

Влажно-тепловая обработка (ВТО) как внутрипроцессная, так и заключительная занимает важное место в швейном производстве. При этом решается ряд задач: придание объемной формы узлам и изделиям, обработка швов, разглаживание и удаление заминов, придание изделию товарного вида и др. (рис. 4.12).

Сущность ВТО состоит в переводе материала в состояние, при котором его можно сокращать, удлинять, корректировать и придавать объемную форму. Это обеспечивается за счет деформационных свойств материалов при правильном выборе параметров обработки — температуры (80—200 °С), давления

(0,1—1,0 кгс/см2), увлажнения (25—30 %) и продолжительности (15—90 с). При воздействии указанных параметров важнейшими операциями ВТО являются:

- утюжильная обработка деталей швейного изделия;

- прессование;

- отпаривание.

Утюжильные обработки применяют для выравнивания поверхности материалов, устранения заминов, морщин, складок, разглаживания швов и др. Операции выполняются перемещением (под давлением) гладильной поверхности каландра или утюга по увлажненному материалу. Глажение — наиболее трудоемкий процесс, параметры которого точно не регулируются, поэтому нельзя гарантировать высокое качество операций.

Прессование применятся для выполнения всех операций ВТО, но в основном для утонения узлов (карманов, воротников), разглаживания поверхности различных деталей изделий, а также для придания им объемной формы.

В последнем случае прессы имеют не плоскую, а объемную форму. Обработка на прессах различных форм и размеров в зависимости от назначения выполняемых операций более производительна, чем утюгами. Кроме того, современные прессы в швейном производстве позволяют автоматизировать выбор параметров ВТО. Это обеспечивает не только высокие производительность и качество операций, но и устранение пороков.

Отпаривание швейных изделий применяется для снятия лас (блестящих полос с запрессованным ворсом), возникающих из-за выбора неоптимальных параметров ВТО. Операция может осуществляться утюгами по увлажненной поверхности, на специальных отпарочных аппаратах, а также на паровоздушных манекенах.

Паровоздушный манекен представляет собой оболочку из нейлоновой ткани, внутрь которой подается горячий пар (10—15 с). При этом надетое на манекен изделие расправляется и одновременно приобретает товарный вид. Затем пар удаляется, подается горячий воздух (15—25 с), изделие высушивается. Приданная форма фиксируется при последующем охлаждении на манекене в течение определенного времени (10—25 мин).