АРНАУЛЫ ЕРТІНДІЛЕР

Суоқшаулағыш ерітінділер сұйық өнімдер сақтайтын ыдыстарды портландцементпен, сульфатқа төзімді портландцементпен, су өтпейтін қабаратын цементтерді қосып жасайды. Суоқшаулағыш ерітінділердің мөлшерлеп алғандағы құрамы 1:2,5 немесе 1:3,5 (массалары бойынша цемент:құм).

Бұл ерітінділердің суөтпейтін қасиетін артыру үшін оларды дайындаған кезде құрамына әртүрлі тығыздағыш қоспалар (натрий алюминаты, хлорлы темір, битум ерітіндісін, латекстер және басқалары) қосады. Сіңірілетін ерітінділер алдын-ала керіле тартылған темірбетон конструкцияларының болат шыбықтары мен сымдары өтетін тесіктерді толтыру үшін қолданылады. Олар цементтік құм ерітіндісі немесе езілген цемент түрінде болады.

Біріктіргіш ретінде 400 және одан да жоғары маркалы портландцемент қолданады. Бір текшеметр цемент – құм ерітіндісіне 1100-1400кг цемент жұмсалады. Сіңірілетін ерітіндінің маркасы 300-ден төмен болмауы тиіс.

Дыбыс оқшаулағыш (окустикалық) ерітінділерді дыбыс жұтатын сылақ жасау үшін қолданады. Біріктіргіш ретінде портландцемент, қожпортландцемент, әк, ғаныш немесе олардың қоспаларын қолданады. Толтырушылар ретінде біртекті тиіршіктері бірыңғай, ірілігі 3-5мм құмдар пайдаланады. Бұл құмдар көбіктастан, перлиттен, керамзиттен алынады.

Рентген сәулесінен қорғайтын ерітінділермен рентген кабинеттерінің қабырғалары мен төбелерін сылайды. Оларда портландцементке немесе қожпортландцементке бариттық құм қосып жасайды. Бұл құмның тиіршіктері 1,25мм-ден ірі болмауы тиіс. Рентген сәулесінен қорғайтын ерітінділердің тығыздығы 2200кг/м³.

ЕРІТІНДІЛЕРДІ ДАЙЫНДАУ ЖӘНЕ ТАСЫМАЛДАУ

Құрылыс ерітінділерін орталықтандырылған бетон-ерітінді заводтарында немесе ерітінді тораптарында жасайды. Жұмыс көлемі аз болғанда немесе орталықтандырылған кәсіпорындар қашық орналасқан жағдайларында ерітінді объект жанындағы қондырғыларда жасалады.

Ерітінді жасау процесі бастапқы материалдарды әзірлеуден, оларды мөлшерлеп салудан және араласудан тұрады.

Материалдарды әзірлеу ерітіндіге зиянды қоспалар қосып кетпеу үшін жүргізіледі. Құмның құрамында ірі қосындылар болса, құмды олардан арылту үшін алдын-ала елейді.

Ерітінділерді сиымдылығы 150, 375 және 750л болатын ерітінді араластырғыштарда дайындайды. Ауыр ерітінділерді араластыру ұзақтығы 2 минут, жеңіл ерітінділерді 4 минутке шейін.

Құрылыстық ерітінділерді қолданылатын жерлеріне арнайы жабдықталған автоцестерналар және автосамосвалдармен жеткізіледі.

Бұл мақсат құрылыс ерітінділерімен байланыстыру, заттан, судан ұсақ толтырыштан тұратын рациональдық ертiндi қоспаның қатуынан пайда болатын жасанды тас материалдарды айтады. Ертiндi тағайындау үшiн барлық минералдық байланыстырушы заттар қолданылады гипс, әк, цемент және байланыстырушы заттардың түрлерiне байланысты ертiндi жеке аттарға ие болады,гипстiк,әктiк,цементтiк.

Цементтiк ертiндiлердiң бiр түрiне байланыстырушы болып цемент пен әк және саз балшық қосындылары қолданылады. Ертiндiнiң маңызды қасиетi болып оның берiктiгi аязға төзiмдiлiгi және ұзақ уақыт жұмыс iстеуi . Ол ертiндiнiң қоспада ұстағыш қабiлетi болып табылады. Ертiндiнiң берiктiгi байланыстыру заттрға бөленгенше және цементтiк сулық және байланыстырушы сулық қатынасқа байланыстыру болады. Байланыстырушыға цемент,гипс,саз балшық жатады.

Осы байланыс келесi формуламен көрсетiледi.

RЕ = 0,25 R ц (Ц/С – 0,4)

С/Ц цемент су. Онда Rц цементiң активтiлiгi,RЕ нормалдық жағдайда 28 тәулiк өткеннен кейiн қатқан ертiндiнiң жаншылу берiктiк шегi кг/см2.

Ерiтiндiнiң қозғалымдылығы негiзiнiң бастапқы сулануына байланысты болады. Осы жағдай ертiндiнiң берiктiгiн цементтiң суға қатынасы екендiгiн көрсетедi. Ол цементтiң шығынына байланысты болады. Өйткенi берiлген қозғалыстағы ерiтiндiлiк қоспаны алушының қолданатын судың шамасы тұрақты болады. Бұл жағдайда араласқан ерiтiндiнiң берiктiгi келесi формуламен анықталады:

RЕ= K Rц (Ц-0,05)+4

Мұнда К – құмның сапасын анықтайтын коэффициент.

R – iрi түйiршiктер үшiн = 2,2

орташа iрiлiк үшiн = 1,8

ұсақ iрiлiк үшiн = 1,3

Ерiтiндi қоспасының қозғалысын анықтайтын прибор.

- Ерiтiндi қоспасын анықтайтын жабдықтар мен материалдар. ГОСТ 5802-86

- Сауда таразысы.

- Ерiтiндi қоспаны араластыратын ыдыс пен қалақша.

- Сыйымдылығы 500 мл болатын өлшем цилиндрi.

- Портландцемент (пуцоландық портландцемент, цемент).

- Тұрақты құрғақ жағдайдағы орта ерiтiндiлiк, құм.

Ерiтiндiлiк қоспаның қозғалымдығы деп, өзiнiң салмағының сырттан болатын күштiң әсерi. Ертiндiлiк қоспаның қозғалымдығы прибор арқылы анықталады және ерiтiндiлiк қоспаға салмағы 300 г конус сала отырып, бату тереңдiгi бағаланады.

|

1. Үстiңгi жақ бұрышы 30°о конус.

2. Ерiтiндi қоспасын салатын ыдыс.

3. Конустың ерiтiндiге бату элементiнiң есеп беру шкаласы.

4. Серпiндiсi бар кнопка

1 сур. Ерітіндінің жылғымалылығын анықтайтын прибор

Тәжiрибе жасау үшiн 3 литрден кем емес берiлген құрамындағы қоспа дайындалады. Онда 1м3 кететiн ерiтiндi көрсетiледi. (байланыстырушы заттар: құм және су). Осы мәндердi 0,003-ке көбейтiп, ерiтiндiлiк қоспаға араластыру қажет.

3 л материалдың мөлшерiн анықтайды.

QЦ = RЕ 1000/КRЦ

Мұнда RЕ- ерітiндiнiң берiлген маркасы МПА (кг/см2)

Rц -цементтiң активтiлiгi ГОСТ 360-60 кг/см 2

Портландцемент үшiн К-1, ал пуццелан немесе шлакопортландцемент үшiн К – 0,88 1м3 құмға алғандағы цементтiң шығыны (м3).

Құрғақ материалды мұқият араластырқаннан кейiн ертiндi қоспаға су қосқаннан кейiн 5 мин араластырып прибордың ыдысына құяды.

Диаметрi 10-12мм болатын стержiнмен 25 рет және 5-6 рет сiлкiп отырып тығыздайды, одан кейiн ертiндiнi ыдыстың бетiндей қылып тегiстейдi конустың ұшын ертiндiге, ал шкаланың стрелкасын нольге тең қояды содан кейiн кнопкасын басады, 10 сек уақыт өткеннен кейiн конустың тереңдiкке батқанын (см) белгiлеймiз және ертiндi қоспасының қозғалу дәрежесiн тағайындаймыз. Ертiндi қоспасының қозғалушылық мәнi екi рет жасаған тәжiрибенiң орташа арифметикалық мәнiне тең болады.

Қыста және жазғы кедерде кірпіш қалаған қолданылатын құрылыс ертінділерінің жылжымалылықтық негізгі берілулері,см:

Тегіс кірпіштен кәдімгі қалау, бетоннан және

жеңіл табиғи тас материалдардан................................... 9-13

Кәдімгі қалау тесік кірпіш немесе қыш тастардан ..... 7-8

Таспен қалау (бутовая)....................................................... 4-6

Жай қалау кезінде ашық саңлауларға құю................... 13-15

Дірілдету арқылы қалау .................................................. 1-3

1м3 құмға кететін цементің шығыны, м3:

Vц = Q ц / pШ.Ц ,

Мұнда pШ.Ц - шашылмалы тығыздық, кг/м3:

PШ.Ц - 1100 кг/м3. қолданады

1м3 құмға кететін әктік немес саздыққамырдың шығыны, кг/м3:

Qд = VҚ pҚ

1м3 кететін әктік немес саздыққамырдың шығыны, м3:

VҚ= 0,17(1- 0,002QҚ)

Практикада көбінесе әк сүтін (известковое молоко) қолданады,өйткені ол насоспен шашыратылады.

Қиын ерітіндінің құрамыертінді қоспаларының компонентрерін цемент шығынының көлеміне бөлумен тағайындалады:

Берілген жылжымалықта 1м3 құмға кететін шамамен судың шығыны:

С = 0,5 (Qц + QҚ pҚ) ,

Мұндағы Qц және QҚ -1м3 құмға кеткен цемент,әк,сазбалшық шышыны, кг;

p Қ – огрганикалық емес қоспалардың тығыздығы, кг/л.

Беріруі:Келесі берілулер бойынша маркасы RЕ=75 болатын құрылыс ерітіндісін таңдап алу керек: ертінді қоспасының жылжымалылығы 9-10 см; қолданылатын шлакопортландцементтің активтілігі Rц=320 х 0,1 МПа; цементтің шашылу тығыздығы pш..ц=1100кг/м3; орташа іріліктегі құм (мк=1,5); минералдық қоспа – әк қамырының тығыздығы pҚ=1400 кг/м3.

- 1м3 құмға кететін цементтің шығыны:

Qц = RЕ 1000/0,88Rц;

Qц = (75*1000) / (0.88*320)=282кг;

Vц = Qц / pш..ц;

Vц = 282/1100 = 0.255м3.

- 1м3 кететін әк қамырының шығыны:

QҚ= VҚ pҚ;

Qд = 0.063*1400 = 88кг;

VҚ = 0.17(1-0.002Qц) = 0.17(1-0.002*282) = 0.057м3.

3.Қыйын ерітіндінің құрамыертінді қоспаларының компонентрерін цемент шығынының көлеміне бөлумен тағайындалады:

Vц/Vц:Vц/Vц:1/Vц = 0.255/0.255:0.057/0.255:1/0.255 =

=1:0.255 = 1:0.2:3.9.

4. 1м3 құмға кететін орнықты су шығыны:

С=0.5(Qц+Qд) = 0.5(282+88*1.4) = 202кг.

Маркасы 75 қиын ертінді дайындағанда 1м3 құмға кететінматериалдардың шығыны:

Цемент .............................................................................282кг

Су......................................................................................202кг

Әкқамыры .................................................................0,057м3

Құм...................................................................................1,0м3

11-ТАРАУ. МИНЕРАЛДЫҚ БІРІКТІРГІШТЕР НЕГІЗІНДЕ ЖАСАЛҒАН ЖАСАНДЫ ТАС МАТЕРИАЛДАР МЕН БҰЙЫМДАР

Силикат кірпіш - әуелі әк пен құмды араластырып, жоғары қысыммен жаныштап, қалыпқа салып қажетті пішінге енгізгесін, бумен кептіргішке (автоклав) кіргізіп, кептіріп, тиісті беріктікке ие болғанша ұсталатын қолтума (жасанды) материал. Бастапқы материалдар: 6-8% ауалық әк, 92-94% құм және 7-8% су. Бұлардың мөлшері құрғақ қоспа массасы бойынша белгіленеді.

Әкті құммен бірге силикаттарда 4-8 сағат бойы сөндіреді. Сөндірілген қоспаны қалақты бұлғағышқа қосымша ылғалдандыру, араластыру және кесектерді ұсату үшін салады. Дайындалған массаны престерде жаныштап, кішкене вагондарға тиеп, қою бумен 1750ºС қыздыру үшін автоклавтарға жібереді. Бір айналымдағы қыздыру ұзақтығы 10-14 сағат. Булаудың мақсаты - әк пен құм арасындағы реакцияны тездету. Булау нәтижесінде кальцидің гидгосиликаты пайда болады. Гидросиликаттың түйіршіктерін біріктіріп, кірпішке жоғары беріктік береді. Реакция былай жүреді.

СаО+SiО2+nH2O=CaOSiO2+(n+1)H2O

Силикат кірпіштің беріктігі автоклавтан шыққан соң арта береді. Бұл оның құрғауына және кремнеземмен реакцияға түскен Са(ОН)2 кальций гидратының ауаның көмірқышқыл газымен СО2 реакцияға түсуіне болады:

Са(ОН)2+ СО2=СаСО3 + H2O

Силикат кірпішті екі түрлі етіп шығарады: көлемі 250х120х65мм және момульдық 250х120х88мм. Кірпіштің түсі көбінесе ақшыл-сұрғылт болады. Кірпіштің реңі түрлі-түсті бола алады.

Үлкен қысымда жаншылғандықтан силикат кірпіштің беріктігі саз кірпішке қарағанда жоғары болады, және көлемі дәлірек болып шығады. Силикат кірпіштің тығыздығы да жоғары болады 1800-1900 кг/м³.

Сығу мен июдегі беріктік шегіне қарай силикат кірпіштің 75, 100, 125, 150, 200, 250 маркалары болады. Аязға төзімділігі 15 мәрте, сусіңіргіштігі 8-16 процент.

Сығу мен июдегі беріктік шегіне қарай силикат кірпіштің 75, 100, 125, 150, 200, 250 маркалары болады. Аязға төзімділігі 15 мәрте, сусіңіргіштігі 8-16 процент.

Силикат кірпіштің қолдану саласы керамикалық кірпіштікіндей, алайда жер асты және сарқынды сулар бүлдіретіндіктен, оны іргетастарды қалауға және ылғалды жерлерде қолдануға болмайды. Жоғары температураға ұшырайтын конструкцияларда (пештерде, түтін мұржаларда) пайдалануға болмайды.

Силикат бұйымдар әк құмдық, әк күлдік және басқа әк-кремнилік біріктіргіштер негізінде алынатын, цементсіз жасалып, автоклавта қоятын бетондар түрі. Сонымен қатар, біріктіргіш ретінде таралған домна қождары пайдаланады.

Силикат бетондар тығыз және кеуек құрылымды болады.

Тығыз силикат бетондардан бұйымдарды жасау технологиясы: сөндірілмеген кесек әкті ұсақтау; әк, құм және ғанышты мөлшерлеп салып шар диірменде тартып, әктік-құмдық біріктіргішпен және сумен бетонараластырғышта араластырып, силикат бетон қоспасын жасау; қалыпқа салып бұйым жасау және сол күйде ұстай тұру, қалыптан шыққан бұйымдарды 174-191ºС-да қатайту.

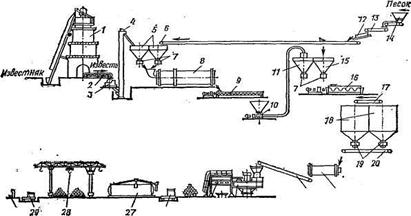

Силикат кірпішін өндіру схемасы.

1- әкті күйдіретін пеш; 2-конвейер;

3- үгіткіш(дробилка); 4-тік калақты конвейер;

5,15-бункер;6,13,20,22-ленталы конвейрлер;

7,19-тарелкалы қоректендіргіш(дозаторлар);

8-әк пен құмды ұнтақтайтын дирмен;9-бұрамалы қоректендіргіш;10-екі камералы пневмонасос;

11-әк пен құм қоспасының буекері;12-грохот;14-қоректендіргіш;16-смеситель;17-ленталы реверсивті конвей;

18-силостар;21-стерженді смеситель;23-прес;24-қалағыш автомат;25-вагонетка;26-электрлі мост;27-автоклав;28-кран;29-электрлі тележка;30-автоклавтық вагонетка платформаларын тазалайтын қондырғы.

Тығыз силикат бетоннан жасалынған бұйымдардың тығыздығы 1800-2200кг/м³.

Силикат бетоннан сыртқы қабырғалық ірі блоктар, жүк түсетін ішкі қабырға блоктарын, жабындық панельдер мен плиткалар, ұстындар, аралықтар, саты алаңқайлары мен баспалдақтарын, тұғырлық блоктар және басқа да болат шыбықтар салынған бұйымдар жасалады.

Жеңіл силикат бетондар үшін қолданылатын біріктіргіштер тығыз бетондікіндей, алайда толтырғыштар ретінде керамзит, қождық көбіктас және басқа қиыршық, жарматас түрінде кеуек материалдар қолданылады.

Кеуекті толтырғыштар қолданып әзірленген жеңіл силикат бетондардан тұрғын үйлердің сыртқы қабырғалардың блоктары мен панельдері жасалады.

Ұякөз силикат бетондар кеуек құрылым түзілуіне қарай көбік және газ бетондар деп аталады. Оларды әктік-құмдық қоспаларды автоклавта булау арқылы алынады. Оларды құрамына тұрақты көбік (көбіксиликат) немесе алюминий ұнын және т.б. газ түзетіндерді (газ силикаттар) қосады.

Ұякөз силикат бетоннан жасалған бұйымдардың тығыздығы 300-1200кг/м³.

Тығыздығы 300-500кг/м³ жылуоқшаулағыш ұякөз силикатты бұйымдар темірбетон, асбестцемент және басқа көп қабатты панельдер, төбе жабындары, тоңазатқыш камералар қондырғылары, жылылағышы сонымен қатар жылу құбырларының сыртқы қабы мен қораптарын жылылағыш ретінде пайдаланады.

Ылғалданатын конструкцияларға (ірге тастар, тұғырлар, терезе алды, карниз және т.б.) силикат бетоннан жасалған бұйымдар жарамсыз.

ҒАНЫШТЫҚ ЖӘНЕ ҒАНЫШБЕТОНДЫҚ

МАТЕРИАЛДАР МЕН БҰЙЫМДАР

Ғаныш қатырма қағаз парақтар – құрылыс ғанышына материалдық немесе органикалық қоспалар қосып, екі жағына қатырма қағаз жабыстырылып жасалған парақ материалдар.

Ғаныш қатырма қағаз парақтарын ені 1,2м, ұзындығы 2,5-3,5м және қалындығы 8-12мм етіп шығарады. Ғаныш қатырма қағаз парақтартардың тығыздығы жоғары, жылу, дыбыс өткізгіштігі төмен, жанбайды, оларды кесу оңай. Бірақ олар июге шыдамайды, ылғал тисе бүлінеді, сондықтан олардың ылғалдылығы 2 проценттен аспауы тиіс.

Ғаныш қатырма қағаз парақтарын іштегі салыстырмалы ылғалдылығы 60%-тен аспайтын үйлердің тас, ағаш қабырғаларын ішкі жұқа қабырғаларын және төбелерін қаптауға қолданылады.

Қапталатын беттерге ғаныш қатырма қағаз парақтарын ғаныш желім, көбік ғаныш және басқа мастикалармен жапсырады. Жай сылаққа қарағанда ғаныш қатырма қағаз парақтарын пайдалану жұмыс қарқынын арттырады.

Ғаныш бетон панельдерді өнеркәсіптік құрылыста өз салмағын өзі көтеріп тұратын ішкі жұқа қабырғаларды құрауға, сонымен қатар едендердің төсенішін жасауға қолданады.

Ішкі жұқа қабырғалық панельдердің ұзындығы бөлме ұзындығындай немесе оның бөлігіндей, биіктігі қабат биіктігіндей, қалыңдығы 80-100мм етіліп жасалады. Олар бітеу немесе есік ойығымен болады.

АСБЕСТЦЕМЕНТ БҰЙЫМДАР

Асбестцемент-асбест талшықтары салынған қатқан цемент тас. Асбест цемент бұйымдарын асбестпен портландцементке су қосып араластырып, қалыпқа салып жасайды. Асбест талшықтары болат шыбықтартар рөлін, портландцемент байланыстырғыш рөлін атқарады. Асбест цемент бұйымдарын жасау үшін қысқа талшықты 3, 4, 5, 6 – сорт асбест қолданылады. Асбест жанбайды, оның жылу және электр өткізгіштігі төмен.

Асбест цемент бұйымдарын жасауға маркасы 400-ден төмен емес портландцемент қолданылады. Оған ғаныштан басқа ешқандай қоспа қосуға болмайды.

Асбестцемент бұйымдарын жасағанда қолданылатын суда органикалық заттар, сазды қоспалар мен тұздар болмауы тиіс.

Асбестцемент бұйымдардың түрлеріне қарай қоспаның құрамын белгілейді: парақтық бұйымдар жасағанда массалары бойынша асбесттің мөлшері 10-18%, цемент 82-90%, ал құбырлар жасағанда 15-21 және 79-82%.

Асбестцемент бұйымдардың беріктігі, аязға төзімділігі жоғары, су өткізгіштігі төмен. Олар аязға төзімді, жылу өткізгіштігі төмен, өндеуге ыңғаййлы. Асбестцемент бұйымдарының кемшілігі – соққыға аз төзетіндігі және майысуы.

Пішінделген парақтарды асбестцементтен толқынды және жартылай толқынды төртбұрышты етіп жасайды. Толқынды парақтар алты қатарлы толқынды етіп жасалады, толқынның дөңесі мен етегі төртбұрыштың ұзын жағын бойлай жасалады. Бұлардың ұзындығы 1200м, ені 700мм, қалыңдығы 5,5мм болып келеді. Ал күшейтілгендері қалындау болғандықтан, көлемі де үлкендеу келеді. Ұзындығы 2800, ені 1000 және қалыңдығы 8мм. Кейінгі кездері асбестцемент толқынды парақтардың жаңа түрлері жасалды. Олардың көлемі 2500х1150х6мм.

Құбырлар мен қораптар. Асбестцементтік құбырлар су және каналдық жүйелерді, газқұбырларын, егістік даланы механикалық түрде суландыру жүйелерін құруға жұмсалады. Асбестцементтік су құбырларының ұзындығы 2950-3950, ішкі диаметрі 50-500, қабырғаларының қалыңдығы 9-43,5мм болады. Құбырлар цилиндр іспетті, сызат-жарықтары болмауы тиіс. Канал құбырларының ұзындығы 2500-4000, ішкі диаметрі 50-600, қабырғаларының қалыңдығы 4-18мм болады.

Желдеткіш қораптарын қимасы дөңгелек немесе төртбұрыш етіп жасайды.

МАГНЕЗИАЛЫҚ БІРІКТІРГІШТЕР

НЕГІЗІНДЕГІ БҰЙЫМДАР

Ксилолит – ағаш үгіндісін, біріктіргішті хлорлы магний ерітіндісімен араластырып жасаған қоспаның қатаюынан пайда болған қолтума тас материал. Қоспаға минералдың қасиеттерін арттыратын басқа заттар тальк, асбест, кварцтық құм мен бояғыштар салады. Ксилолитті тұтас едендер құюға қолданылады.

Фибролит – магнезиалдық біріктіргішпен байланыстырылған ағаш жаңқалары немесе жүн қолданып жасалған жылуоқшаулағыш материал. Фибролиттік тақталар қабырғаларды, төбе жабындыларын жылылауға немесе қаңқалы ғимараттардың қабырғаларын құрауға, төбе жабындары мен ішкі жұқа қабырғаларды құруға пайдаланады.

12 – ТАРАУ. БИТУМДЫҚ ЖӘНЕ ҚАРАМАЙЛЫҚ БІРІКТІРГІШТЕР ЖӘНЕ ОЛАРДЫҢ НЕГІЗІНДЕГІ МАТЕРИАЛДАР

Битумдық біріктіргіштер көмірсутектерінің және олардың металл емес туындыларының (көмірсутектерінің күкіртпен, оттегімен және азотпен қосылысы) күрделі қоспалар. Бастапқы шикізатына қарай оларды табиғи және қолтума мұнай битумдары деп бөледі.

Табиғи битумдар қыздырғанда біртіндеп жұмсарады да, суытқанда қатаяды. Суда ерімейді, бірақ күкірткөміртегінде, бензолда, хлороформда, скипидарда және басқа органикалық еріткіштерде оңай ериді.

Мұнай битумдарының құрылымы тығыз, кеуектігі нөлге тең десе де болады, сондықтан олар су өткізбейді, қышқылдардың, сілтілердің жиегі сұйықтар мен газдық әсеріне, аязға төзімді. Олар тас материалмен, ағашпен, ме.талдармен жақсы ұстасады, бірақ органикалық еріткіштерде (хлороформ, бензин және т.б.) ериді.

Қарамайлық біріктіргіштер.тас көмірлік қарамай-қара немесе қошқыл қоңыр түсті, фенолмен нафталиннің иісі шығатын майллы сұйық. Тас көмірлік тұнба – тас көмірлік қарамайларын алғасын қалатын қара түсті қатты зат.

Тұнбаны мастикаларда біріктіргіш ретінде қолданылады.

Асфальттық ертінділерді құрылыста жаяу соқпақтардың, өнеркәсіп ғимараттары мен қоймалардың едендерінің жабыны ретінде, жайдақ шатырлар жасауға, тақтайлар мен тақтайшалар (паркеттер), жасалстын едендер төсеніші ретінде қолданылады.

Асфальт бетонды автомобиль жолдарына, көшелерге, өнеркәсіп цехтары, қоймалар мен қосымша бөлмелердің едендеріне төсейді

Срама төбелік материалдар. Битумдық төбелік материалдар.

Рубероид – мұнайлық битум сіңірілген қатырма қағаздан жасалған орама материал. Оның екі жағына да оңай балқымайтын мұнай битумы сіңірілген және ұсақталған тальк немесе басқа минерал ұнтақтары себілген.

Ерітіліп жапсырылатын рубероид – заводта битумның қалың қабаты жағылған жабындық материал.

Жаңа рубероид – жабындық және суоқшаулағыш орама материал. Оны шыныталшықты матаға битумдық біріктіргіш жағып алады.

Пергамин – мұнайлық битум сіңірілген қатырма қағаздан жасалған орама материал. Оның рубероидтан айырмашылығы бетіне ештеңе себілмейді.

ЖАБЫНДЫҚ ЖӘНЕ ЖЫЛУОҚШАУЛАҒЫШ МАСТИКАЛАР

Битумдық ыстық мастикалар битум қоспаларын битум қазанында 160-180ºС-да қайнатып, бірте-бірте толтырғыштар салу арқылы алынады.

Битумдық суық мастикалар мұнайлық битум, органикалық еріткіш, толтырғыш, жұмсартқыш және антисептик қоспаларынан тұрады. Органикалық еріткіштер: салярлық май, кәриесін, көкірсоль (кукерсоль) лагы. Толтырғыш – төмен сортты асбест.

Битумдық суық мастикалар көп қабатты жабындар жасағанда су және буоқшаулағыш ретінде жұмсалады.

СУОҚШАУЛАҒЫШ МАТЕРИАЛДАР

Кідрөзел (гидроизол) – асбест қатырма қағазына мұнай битумы сіңірілген бетіне ештеңе себілмеген биотөзімді материал. Кідрізөл ені 950мм, ал ауданы 20м² орама ретінде шығарады.

Езөл (изол) – битум резеңке біріктіруші толтырғыштан, жұмсартқыштан және антисептиктен жасалатын жұмсақ орама биотөзімді материал. Оның ені 800-1000мм, қалыңдығы 2мм, ұзындығы 10-12м орама ретінде шығарады.

Езөл ғимараттардың конструкцияларында сонымен қатар жалпақ шатырларда 2-3 қабат жабындар жасағанда бу және суоқшаулағыш ретінде қолданылады.

Бірезөл (бризол) – резеңке қиқымдары, мұнай битумы, асбест толтырғыш және жұмсартқыш қоспасынан жасалған орама суоқшаулағыш материал. Брезолдің қалыңдығы 2мм, ауданы 10-15м² орама ретінде шығарады.

Бірөзел жер асты құрылыстарында суоқшаулағыш ретінде жер асты құбырларын тот басудан қорғауыш ретінде және төбе жабындарын жасауға қолданылады.

ТЫҒЫНДАҒЫШ МАТЕРИАЛДАР

Тығындауыш УМС – 50 маркалы мастика бетон, металл және ағаш беттерге жақсы жабысатын, құрастырмалы конструкциялардың түстерінде ұзаққа шыдайтын ештене өтпейтін тығыз қабат жасайтын тұтқыр созылмалы масса.

Тиөкелді (тиоколды) тығындаушылар сыртқы панельдер мен ішкі қабырғалардың, төбе жабындарының жігін бітеуге пайдаланады.

Перезөл (пороизол) қимасы жұмыр, сопақ және төртбұрышты диаметрі 30, 40, 50 және 60мм арқан сияқты кеуекті жұмсақ тығындауыш материал.

Перезөлді арзан, оңай табылатын шикізат – ескі резеңкілерден жасайды. Оны ұсақтап, мұнай дистилетімен қожыратады да, қойыртпаққа кеуек түзгіш, ысытып біріктіретін реагент пен антисептик қосады.

Атқарар қызметіне қарай перезөлді екі түрлі М және П маркаларымен шығарады.

М маркалы перезөлдің сырты кеуекті келеді. Оны суық изол маркасымен бірге толық құрастырмалы ғимараттар панельдерінің сыртқы түйістерін тығындауға пайдаланады. Бұл арада изол мастикасы түйіске перезолды жабыстырып, оның ашық қалған кеуекті бетін ылғалдан қорғауы тиіс.

П маркалы перезол – сырты аязға төзімді тұтасқан шажырқай (пленка) қапталған материал.

13-ТАРАУ. ПОЛИМЕРЛЕР НЕГІЗІНДЕГІ ҚҰРЫЛЫС МАТЕРИАЛДАРЫ МЕН БҰЙЫМДАРЫ

Пластикалық массалардың құрамы.

Пластикалық массалар байланыстырғыш зат – полимерден, толтырғыштардан, жұмсартқыштардан, қатайтқыштардан, бояғыштардан және тұрақтандырғыштардан құралады.

Полимерлер жоғары молекулалы қосылыстар (қарамайлар) болып табылады. Олардың молекулалары көп рет қайталанатын құрылымдық бөлшектерден тұрады. Шығу тегіне қарай полимерлер табиғи және қолтума болады.

Пластикалық массалардың негізгі қасиеттері. Пластмассалардың дәл тығыздығы 0,9-1,8 г/см³ аралығында болады, яғни алюминийден 2 есе, болаттан 5-6 есе жеңіл. Пластмассалардың орташа тығыздығының мөлшері кең: кеуекті пластмассалардікі -15-30, ал тығыздарындікі 1800-2200кг/м³.

Пластмассалардың көбі көптеген түске ие бола алады. Кейбір кеуекті пластмассалар мөлдір болады. Олардың жоғары оптикалық қасиеттері бар.

Пластмассаларды кесу, жоңу, бұрғылау, тесу оңай. Технологиялық өндеуінің - әртүрлі пішін берудің оңайлығы пластмассалардың бағалы қасиеті болып табылады.

Алайда пластмассалардың айтарлықтай кемшіліктері де бар. Солардың ең бастысы – олардың ыстыққа шыдамсыздығы. Пластмассалар 70-200ºС-ға дейін ғана шыдайды. Шыныға, қыш пен металлға қарағанда пластмассалардың қаттылығы да төмен.

Кейбір пластмассалардың ең үлкен кемшілігі тез ескіруі. Олардан жасалған бұйымдардың беті тез қарайып, өздігінен бүлінеді.

ЕДЕН ЖАБЫНДЫЛАРЫНА АРНАЛҒАН МАТЕРИАЛДАР

Орама материалдардан еденге жамылғы жасалады. Оларды толтырғыштар, жұмсартқыштар мен пигменттер қосылған полимерлерден жасайды. Олар линолеум және синтетикалық кілемдер жабындарға бөлінеді.

Орама полимерлік материалдар ұзақ уақыт бойы тозбайтын, сусіңгіштігі төмен, серпімділігі жоғары болып келеді. Бір түсті линолеум тегіс, жалтыр болуы тиіс. Олардың бетінде таңбалар, тырналған тұстары, шұңқыры, дөңесі, қуысы болмау тиіс. Түрлі-түсті линолеум бояуы қанық, бояуы сіңірілген, анық болуы тиіс. Линолеумнің түсі сәуле, ауа жәнесу әсерінен өзгермеуі тиіс. Линолиум орамалары құрғақ бөлмеде 10 градустан төмен еместемпературада тік қалыпта сақталуы тиіс. Егер линолиум суықтан жылы бөлмеге кіргізілсе, оның орамасын жазбай, бір тәулік бойы сақтау қажет. Егер жаярдан бірнеше тәулік бұрын линолиумды оның құрысқан жерлері жазылу үшін ораманы тарқатып жайып қояды. Линолиумді битумды-резеңке, кумарон-каучук сияқты салқын мастикалармен, КН-2, КН3 желімдерімен жапсырады.

Резеңкелі линолиум (релин) – өң қабаттан құралған материал. Релинді ұсақталған ескі резеңкемен мұнай битумының қоспасына біраз асбест пен мақта-мата талшығының қалдықтарын салып жасайды. Үстінгі беті синтетикалық каучук пен толтырғыш негізінде жасалған жұқа, берік, түрлі-түсті резеңке.

Релин орамасының ұзындығы 12 метрден кем болмайды, ені 1000-1600, қалыңдығы 3-6мм.

Релинді қосалқы бөлмелер мен дәріс едендеріне төсейді.

Тақталық материалдар. Қазіргі кезде еденге төсеу үшін синтетикалық полимерлер, жұмсартқыштар, толтырғыштар, пигменттер негізінде жасалған тақтайша түріндегі материалдар кеңінен қолданылады. Тақтайшалардың беті әртүрлі суреттермен безендіріледі.

Тақталық материалдарждың бірнеше түрлері бар.

Поливинихлоридтық тақтайшаларды бір түсті немесе мрамор түстес етіп шығарады. Олар 300х300 және 200х200мм, қалыңдығы 1,5-3мм етіп шығарылады.

Кумарон тақтайшалары 300х300 және 200х200мм, қалыңдығы 3-4мм етіп шығарылады. Олар берік, суға төзімді, тез тозбайды, тесілмейді, тазалыққа қолайлы, химиялық тұрғыда төзімді, алайда ыстыққа шыдамсыз.

Резеңке тақтайшалар 300х300 және 500х500мм, қалыңдығы 3,5 және 10мм етіп шығарылады. Олар суға, ыстыққа, қышқылға төзімді, жылу және дыбыс өткізгіштік төмен, тез жұқарып тозбайды, серпімді және жұмсақ.

КОНСТРУКЦИЯЛЫҚ ЖӘНЕ ӨНДЕУ МАТЕРИАЛДАРЫ

Конструкциялық материалдар.

Шыныпластиктер – байланыстырғыш-синтетикалық шайыр мен толтырғыш шыны талшықтарынан тұратын материал. Шыны талшық материалдардың жоғары беріктігін қамтамасыз етеді, ал шайыр жеке талшықтарды байланыстырады, олардың арасындағы күштерді тартады, сыртқы әсерден қорғайды.

Шыны талшықты анизотропты материал (СВАМ) шыны парақ бумасын жаншу арқылы алады. Шыныпарақ (стеклошпон) – синтетикалық шайырлардың спирттік ерітінділерімен желімделген бір бағыттағы шыны талшықтарынан құралқан жұқа парақ.

ӨНДЕУ МАТЕРИАЛДАРЫ

Сәндік көпқабат қатырмалар (пластиктер) – алдын-ала синтетикалық шайырлар сіңірілген қағаз қабаттарын ыстық жаныштау арқылы алынған парақтық материал.

«Полиформ» сәндік панельдерін соққыға төзімді полистиролден құю машиналарында жасайды. Бұл машиналарда бұйымға бедерлі кескін беретін қалыптар болады. Панельдердің көлемі 500х500х10мм.

Ағашталшықты өңдеу тақталары талшықты материалдарды (ағаш талшықтары, қамыс және т.б.) ыстық жаныштаумен жасайды. Оларға тығыздығы ең кемінде 850кг/м³ болатын аса қатты СТ-500 және тығыздығы 850кг/м³-ден төмен қатты Т-350 және Т-400 синтетикалық шайырлар сіңіріледі.

Ағаш жоңқалы өңдеу тақталары синтетикалық жылу тез әсер еткіш (термоактивный)шайырлар мен ағаш жоңқаларын араластырып ыстық жаныштау арқылы алынады. Ағаш жоңқалы тақталардың ұзындығы 2500-3500, ені 1250-1750, қалыңдығы 10,25мм болып келеді. Тығыздығы 600-700кг/м³.

ҚАБЫРҒАЛАРДЫ ҚАПТАУҒА АРНАЛҒАН ҒИМАРАТТАР

Полистиролдық қаптау тақталары минералды пигменттермен боялған полистиролды арнаулы құю прессавтоматтарында қысым түсіріп құю әдісімен жасайды. Полистиролды қаптау тақталарының көлемі 100х100 және 150х150мм, қалыңдығы 1,25 және 1,35мм. Сыртқы бетінің ені 6-8мм кенері болады және бедерлі етіліп жасалады. Бұл оның қапталатын бетпен берік ұстасуын мүмкін етеді.

Полистиролдық тақталарды жоғары тазалық талаптары қойылатын тұрғын үй, қоғамдық және өнеркәсіптік ғимараттардың ішкі қабаттарын қаптауға қолданылады. Сонымен бірге пайдалануда температуралық-ылғалдылық тұрғыда жоғары талаптар қойылатын жерлерде (себізгі монша, санитарлық талаптар, ас үйлер, зертханалар және т.б.) қолданылады. Бұл плиталарды жылу аспаптары орналасқан қабырғаларды қаптауға қолдануға болмайды.

ҚҰБЫРЛАР МЕН САНИТАРЛЫҚ-ТЕХНИКАЛЫҚ

БҰЙЫМДАР

Соңғы жылдары құрылыста пластмассадан жасалған құбырларды, санитарлық-техникалық бұйымдар мен жабдық бөліктерін кеңінен пайдаланатын болды.

Пластмасса құбырлары полиэтилен, поливинилхлорит және басқа полимерлік металлдардан жасалады. Құбырдардың диаметрін 6-150мм, қабырғасының қалыңдығын 2-8мм етіп шығарады.

Пластмассадан жасалған құбырлардың беріктігі мен иілгіштігі жеткілікті мөлшерде болады. Оларды тот баспайды, су мен химиялық әсерге өте төзімді, салмағы жеңіл, жылуөткізгіштігі төмен, ішкі беті тегіс келеді де, оған минералдық заттар шөкпейді.

ПЛАСТМАССАДАН ЖАСАЛҒАН САНИТАРЛЫҚ-ТЕХНИКАЛЫҚ БҰЙЫМДАР

Пластмасса – санитарлық-техникалық бұйымдар мен аспаптарды: қолжуғыштар, ағызғыштар, буламалар, шүмектер, араластырғыштар, жетдеткіш торкөздерін жасауға өте қолайлы материал. Олар бұйымдардың түрлері мен оларды пайдалану жағдайларына қарай тұтастай пластмассадан тұрады немесе оларды жасағанда жартылай металл пайдаланылады.

14-ТАРАУ. ЖЫЛУҰСТАҒЫШ ЖӘНЕ

АКУСТИКАЛЫҚ МАТЕРИАЛДАР

Жылу ұстағыш материалдар деп тұрғын үй және өнеркәсіп ғимараттарын, жылу агрегаттары мен құбырларды салғанда қоршаған ортаға жылу ысырабын болдырмау үшін қолданылатын материалдар.

ОРГАНИКАЛЫҚ ЖУЛУҰСТАҒЫШ МАТЕРИАЛДАР

Ағаш талшықты жылуұстағыш тақталарды ағаштың қалындығынан, әртүрлі ауыл-шаруашылық қалдықтарынан (сабан, қамыс, зығыр мен кендірдің қалдық талшықтары, жүгері сабақтары және басқалары) алады. Тақталарды жасау мынадай операциялардан тұрады: ағаш шикізатын ұсақтап ,үгіту, талшықты массаға байланыстырғыш сіңіру, қалыпқа салу, кептіру және пластикаларды кесу.

Ағашталшықты тақталардың ұзындығы 1200-2700, ені 1200-1700 және қалыңдығы 8-25мм.

Фибролит тақталарды ағаш жүні мен цемент қамырын жаңыштап қысу арқылы алады. Ағаш жүнін ағаш қалдықтарынан ағаш-жүн станоктарында әзірлейді. Ол ұзындығы 400-500 және ені 4-7мм жіңішке таспалар түрінде болады. Цемент қосып жасалған фибролитте ағаш жүні оның қаңқасы болады.

Фибролит тақталарының ұзындығы 2400 және 3000, ені 600 және 1200, қалыңдығы 30-150мм.

Абролитті цемент, органикалық толтырғыштар, химиялық қоспалар және суды араластырып жасайды. Органикалық толтырғыштар ретінде ағаштың ұсақталған қалдықтары, қамыстың ұсағы, зығыр мен кендірдің талшықтары пайдаланылады. Абролиттің бір қатар бағалы қасиеттері бар. Олар: биологиялық төзімділік, жана қоймайтындығы, аязға төзімділігі, кесу мен тесуге оңтайлы.

Қамыс тақталар қамыс сабақтарын станокта жаңыштап біріктіріп, цинктелген болат сыммен тігу арқылы алынады. Тақталардың ұзындығы 2400-2800, ені 500-1500 және қалыңдығы 30-100мм. Тығыздығы бойынша үш маркасы бар: 175, 200, 250.

ПЛАСТМАССАЛАРДАН ЖАСАЛҒАН ЖЫЛУҰСТАҒЫШ МАТЕРИАЛДАР

Бұларды дайындауға термосозылмалы (полистиролдық, поливинилихлориттік, полиураттандық) және термореактивті (сірке-формалдегидтік) шайырлар, газ түзетін және көбіктенетін заттарды, толтырғыштарлды, жұмсартқыштарды және т.б. пайдаланады. Құрылыста жылу, дыбыстық ұстағыш материалдар қатарында кең тарағандары құрылымы кеуекті – ұякөз пластмассалар. Пластмассаларда ауа мен газға толған кеуектер мен ұякөздердің пайда болуы химиялық, физикалық және механикалқ процестерінің өтуінен немесе олардың тіркесуінен.

Жылуұстағыш пластмассалар көбікпластар және кеуекпластар болып екіге бөлінеді.

Көбікпластар - тығыздығы төмен, газбен ауаға толған бірімен – бірі қатнаспайтын қуыстар мен ұялардан тұратын ұякөз пластмассалар.

Кеуекпластар – қуыстар мен ұялары біріне – бірі жалғасқан пластмассалар.

Құрылыста ең көп тарағаны көбікполистрол, көбікполивинилхлорид, көбікполиуретан және мипора.

ОРГАНИКАЛЫҚ ЕМЕС ЖЫЛУҰСТАҒЫШ МАТЕРИАЛДАР

Минералды мақта мен одан жасалған бұйымдар.

Минералды мақта – силикат қорытпасынан алынатын талшықты жылуұстағыш материал, оны өңдірудің шикізаты ретінде тау жыныстары, металлургия өнеркәсібінің қалдықтары / домналық және отындық қождар/ және құрылыс материалдары өнеркәсібінің қалдықтары / сазбалшықтан жасалған және силикат кірпіштің ұсақтары / жүреді.

Тығыздығына сәйкес минерал мақтаның 75, 100, 125, 130 маркалары балады. Ол отқа төзімді, сусоруы аз, жылуөткізгіштігі төмен. Минералдықмата өте морт материал жәнеоларды жайғастырғанда көп тозаң көтнріледі, сондықтан кеуекті қсақ кесектерге айналдырады. олармен қабырғалар мен төбе жабындарының қуыстарын толтырады. Минералды мақтаның өзі жартылай шикізат сияқт. Одан әртүрлі жылуұстағыш минералдық бұйымдар жасайды.

Минералдық төсеніштер минерал мақтадан тұратын екі жағынан немесе бір жағынан битум сіңірілген қағаз бен қапталып берік етіп тігілген парақтық немесе орама материал. Олардың ұзындығы 3000-5000, ені 500 және 1000, қалыңдығы 50-100мм. Төсеніштер тұрғын үйлер мен өнеркәсіп ғимараттарының қоршау конструкцияларының технологиялық жабдықтарының жылу оқшаулауын жасау үшін қолданады.

Шыны мақта мен одан жасалатын бұйымдар

Шын мақта – балқытылған шикізаттан алынған реттсіз орналасқан шыны талшықтарынан құралған материал. Шыны мақтаны өндіру үшін шыны қайнату үшін қолданылатын шикізат шихтасы (кварцтық құм,кальциленген сода және натрий сульфаты) немесе шыны ұсақтары қызымет етеді. Шыны мақта мен одан шығатын бұйымдарды өндіру мынадай технологиялық процестерден тұрады: булау пештерінде 1300-1400 0С-да шыны массасын қайнату, шыны талшықтарын жасау және бұйымдарды қалыпқа салу.

Шыны талшығы минерал мақта талшығына қарағанда ұзын болып келуі және химиялық төзімділігі мен беріктігінің артықтығымен ерекшелнеді.

Көбікшыны ұякөз құрылымды жылуұстағыш материал. Көбікшыныдан бұйым жасаудың шикізаты болып шыны ұсақталған сынықтарының газтүзушімен қоспасы (тартылған әктас) жатады. Шикізат қоспасын қалыпқа салады да, пештерде 900 0С –ға дейін қыздырғанда түйіршіктер балқып, газтүзушінің ыдырауы жүреді. Шыққан газдар шыны массасын балқытад да, ал суығанда ұякөз құрылымды берік материалға айналады.

Қабартылған (вспученный) перлит –айналмалы және шахталы пештерде 900-1200 0С күйдіріп қабарту арқылы табиғи перлиттен алынатын түйіршіктер түріндегі көбінесе түсі ақ болып келетін кеуектілігі басым материал.

Қабартылған вермекулит – табиги вермикулитті күйдіріп қабарту арқылы алынатын түсті қабыршақ түріндегі сусымалы материал.

ҚҰРАМЫНДА АСБЕСТ БАР МАТЕРИАЛДАР МЕН БҰЙЫМДАР

Асбестқағаз- парақ немесе орама түріндегі отқа төзімді материал. Парақтық көлемі 1000х950, қалыңдығы 0,5;1,0;1,5мм. Орам түрінде ені 670,950 және 1150,қалыңдығы 0,3;0,5; 0,65;1мм.

Асбест жіп –диаметрі 0,75-55мм есілген бірнеше жіптен тұрады.

Алюминийфольгасыкеңірдек пішін берілген таспа қағаз, оның әр қирына алюминий фольгасы желімделетін жаңа жылуұстағыш материал.

АКУСТИКАЛЫҚ МАТЕРИАЛДАР

Дыбыс оқшаулағыш –төсем материалдар сыртқы немесе ішкі шудан қорғау үшін қабатаралық,төбе жабындары мен қабырға конструкцияларында қолданылатын, яғни арасына салынатын материалдар.

Дыбыс жұтатын материалдар -өнеркәсіп цехтарында,кеңсе үйлерінде, көру залдары мен аудиторияларда жақсы акустикалық жағдай жасауға, теле және радиостудияларда арнайы акустикалық жағдай жасауға және т.б. қолданылады.