Восстановление деталей пластическим деформированием

Способность многих металлов пластически деформироваться без разрушения используется при их обработке как в горячем, так и в холодном состоянии с целью придания им требуемой формы, восстановления изношенных поверхностей или исправления геометрической формы, нарушенной в процессе эксплуатации. Для возможности осуществления указанных операций деталь должна располагать наличием запаса материала на нерабочих поверхностях. Если деталь из достаточно пластичного материала закалена или упрочнена каким-либо способом, то перед проведением пластической деформации необходимо произвести ее отпуск или отжиг. Восстановление непластичных материалов (чугун), деталей сложной конфигурации и деталей с малыми запасами прочности методом пластического деформирования невозможно. Метод требует в случае необходимости последующей механической обработки. Детали из бронзы, латуни, цветных сплавов, малоуглеродистых сталей можно деформировать в холодном состоянии, а другие — только горячем. Деформирование деталей осуществляется с помощью прессов, молотов, домкратов, ручных инструментов.

При ремонте деталей рассматриваемым способом приходится применять правку, осадку, раздачу, обжатие, вытяжку, вдавливание, накатку.

Правка применяется для восстановления формы деформированных деталей. При местных статических и динамических перегрузках детали могут деформироваться настолько, что их дальнейшая эксплуатация становится невозможной. Такие детали можно восстанавливать холодной или горячей правкой. Выбор способа правки зависит от величины деформации, размеров детали и физических свойств ее материала.

Величина допустимой деформации конструкции определяется условием, что напряжения в ней не должны превышать предельных. Отсюда, например, величина прогиба вала в середине f пред = 1,15 (σТWL2/12EJ), где σТ— предел текучести материала вала, МПа; W — момент сопротивления сечения, W = 0,1 d3 (d — диаметр вала, см); L — расстояние между опорами, см; Е — модуль упругости материала, МПа; J — момент инерции сечения вала, см (J = 0,05 d4). Допускается механическая, т.е. холодная, правка вала диаметром до 200 мм, если стрела прогиба не превышает 1 мм.

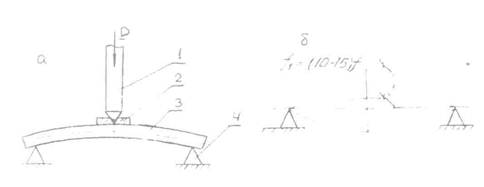

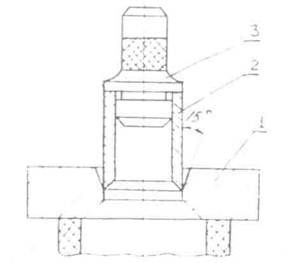

При правке направление воздействия внешних сил Р совпадает с направлением деформации δ (рисунок 102), т.е. изменением формы детали. Для исправления дефекта вал устанавливают на призмы или опоры пресса выпуклой стороной вверх и давят нажимом винта (винтовой пресс) или штока (гидравлический пресс) через мягкую прокладку так, чтобы обратная стрела прогиба f1, была в 10-15 раз больше того прогиба f, который вал имел до правки. Точность правки контролируется индикатором.

С целью улучшения сопротивляемости вала повторным деформациям применяют двойную правку. Для этого деталь сначала перегибают в противоположную деформации сторону, а затем повторной правкой ее выпрямляют. Для снятия внутренних напряжений, возникающих в результате правки, деталь затем подвергают отпуску при температуре 400-450° С. Детали из средне и высокоуглеродистых сталей и легированных сталей нагревают до 850-1100° С.

Рисунок 102 - Схема холодной правки вала: а — монтажная; б — расчетная. 1 — шток пресса; 2 — прокладка; 3 — вал; 4 — опоры.

При горячей правке участки конструкции, подверженные деформации (с выпуклой стороны), нагревают до 600-900° С. Возникающие при нагреве напряжения растяжения вызывают выпрямление детали. Таким образом можно устранять не только деформацию изгиба, но также кручения и коробления. Нагрев конструкции создается газовыми горелками и паяльными лампами. Эффект правки зависит от установки изделия. При жестком креплении конструкции в период проведения правки деформация устраняется значительно быстрее, чем при свободном положении конструкции. Правку можно осуществлять также после полного прогрева всей детали.

Особой разновидностью правки является правка деталей местным наклепом. Для этого деталь укладывают на жесткую ровную плиту (рисунок 103) и ударами ручного или пневматического молотка стремятся устранить просвет между поверхностью детали и плитой.

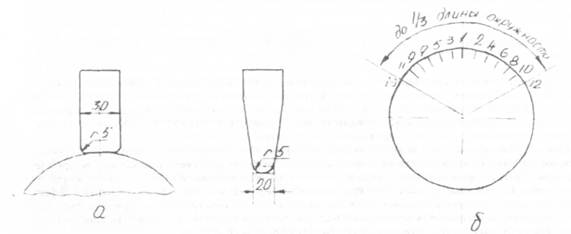

Шатуны, тяги, рычаги и другие нежесткие детали правят в тисках или зажимах с точностью правки 0,10-0,25 мм на 1 м длины; небольшие валы и винты правят в центрах или при помощи струбцин с точностью до 0.05-0.15 мм на 1 м длины. Точность правки проверяется индикатором. Валы большего диаметра и длины правят чеканкой. Для этого вал устанавливается выгнутой стороной вверх, а в месте максимального прогиба под него подводят опору с подкладкой из твердого дерева или мягкой меди (рисунок 104). Затем с помощью подобранного по валу чекана (рисунок 105) молотком наносят удары, создавая наклеп поверхности в зоне правки.

Рисунок 103 - Правка вала наклепом

Рисунок 104 – Установка габаритного вала при правке

Рисунок 105 - Схема чеканки вала: а — чеканка; б — порядок нанесения ударов при правке вала

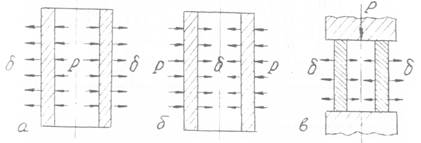

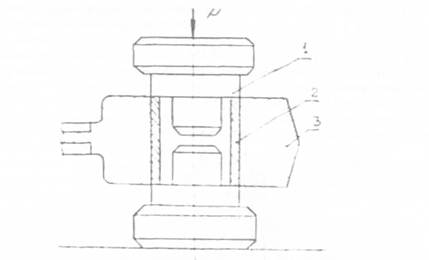

Осадка применятся для увеличения наружного диаметра сплошных или полых деталей и уменьшения внутреннего диаметра полых деталей (рисунок 106, в) за счет некоторого уменьшения их высоты. При осадке направление внешней силы Р перпендикулярно направлению деформации δ . Изменение поперечных размеров осаживаемой детали ограничивается возможностью уменьшения ее высоты (длины) не более, чем на 4-8%; только для малоответственных деталей и очень пластичных материалов высота (длина) детали может быть уменьшена до 15% от первоначальной. Осаживанием восстанавливают цилиндрические детали — пальцы, оси, шестерни и др. Втулки можно восстанавливать без выпрессовки их из сопряженной детали, например, из головки шатуна (рисунок 107). Для этого втулку сжимают с обеих сторон пуансонами, а по завершении процесса внутренний диаметр обрабатывают механическими методами до номинального размера

а — раздача; б — обжатие; в — осаждение

Рисунок 106 - Схема восстановления деталей пластическим деформированием

1 — пуансон; 2 — втулка; 3 — головка шатуна

Рисунок 107 - Осаживание втулки без ее выпрессовки из сопряженной детали

Раздача применяется для увеличения наружных размеров преимущественно полых деталей типа втулок при незначительном уменьшении их высоты (длины). При раздаче направление действующей силы Р совпадает с направлением требуемой деформации δ, а металл перемещается от центра к периферии (рисунок 106, а). Таким образом можно восстановить износ деталей по наружному диаметру за счет увеличения размера отверстия. Это достигается продавливанием в отверстие детали шарика или пуансона несколько большего диаметра, чем диаметр отверстия (рисунок 108). Твердость пуансонов из стали ХВГ должна быть в переделах HRC 63-65. Нормализованные детали могут подвергаться раздаче в холодном состоянии, закаленные или цементированные в нагретом состоянии с последующей термической обработкой для восстановления структуры металла.

а — пуансоном; б — конусным пуансоном с втулкой;

1 — основание; 2 — матрица; 3 — палец; 4 — пуансон; 5 — разрезная втулка

return false">ссылка скрытаРисунок 108 - Приспособление для раздачи пальцев

Обжатием уменьшают внутренний диаметр полых деталей за счет уменьшения размера 1 наружных поверхностей при незначительном увеличении высоты (длины) детали. При обжатии направление действующей силы Р совпадает с направлением деформации, а перемещение металла происходит от периферии к центру (рисунок 106, б). Обжатие применяют для обработки деталей из цветных металлов. Процесс заключается в проталкивании втулки пуансоном через матрицу (рисунок 109). После обжатия должен оставаться припуск 0,5-1,0 мм для доведения до номинальных размеров внутреннего и наружного диаметров. Механическая обработка производится растачиванием, развертыванием, хонингованием.

1 — матрица; 2 — деталь; 3 - пуансон.

Рисунок 109 - Приспособление для обжатия деталей с небольшим износом

Вытяжка применяется для увеличения длины деталей за счет местного уменьшения их поперечного сечения на небольшом участке (рисунок 110). По схеме действия силы Р и направлению деформации 5 вытяжка напоминает осадку.

Вдавливанием увеличивают наружные размеры детали за счет ее деформации на ограниченном участке. Этим способом восстанавливают шлицевые поверхности, зубчатые колеса, шейки валов, клапаны и другие детали. Так, процесс восстановления зубьев шестерен осуществляется в штампах в нагретом состоянии, после чего зубчатые колеса подвергаются термообработке для устранения внутренних напряжений и восстановления исходной твердости поверхности. Шлицы прокатывают в холодном состоянии заостренным роликом, который, внедряясь в металл, выдавливает из средней части шлицев часть металла в стороны, что увеличивает ширину шлицев на 1-2 мм в каждую сторону.

Накатка применяется для изменения размеров деталей за счет вытеснения материала с отдельных участков изношенной поверхности и позволяет увеличивать диаметр накатываемых деталей на 0,3-0,4 мм. При накатке направление действующей силы не противоположно направлению требуемой деформации. Накатка осуществляется шариками или роликами, установленными в оправке.

Рисунок 110 - Деформация детали при вытяжке

Накатке подвергают детали без термической обработки, т.к. износостойкость накатанной поверхности близка к стойкости поверхности новой детали, а усталостная прочность повышается вследствие некоторого наклепа обработанной поверхности.