Общие сведения

Подшипники скольжения широко применяются в качестве опор валов турбин, двигателей внутреннего сгорания, центробежных насосов, центрифуг, металлообрабатывающих станков, прокатных станов, тяжелых редукторов и т.д.

Подшипники скольжения состоят из участка вала (оси) и вкладыша, конструкция и материалы которых служат целям снижения трения при вращении вала (оси).

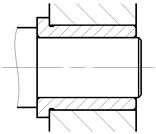

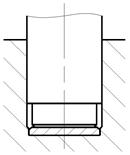

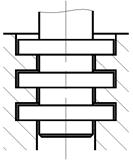

Подшипники скольжения чаще всего бывают радиальные (рис. 7.1а). Они имеют цилиндрическую шейку вала и вкладыш в виде втулки. Упорные подшипники обычно называют пятой (рис. 7.1б), а вкладыш – подпятником. Иногда применяют гребенчатые пяты (рис. 7.1в). Значительно реже применяются подшипники конической и сферической формы.

|

|

|

| а | б | в |

| Рис. 7.1. Типы подшипников скольжения |

Для работы с минимальным износом подшипники должны смазываться. Наибольшее применение имеет жидкостная смазка. Применяются также вкладыши из самосмазывающихся материалов, с твердосмазочными покрытиями и газообразными смазочными материалами. В низкоскоростных малоответственных подшипниках может применяться консистентная смазка.

Для того, чтобы между трущимися поверхностями мог длительно существовать масляный слой, в нем должно быть избыточное давление, которое возникает в слое жидкости при вращении шейки вала (гидродинамическая смазка) или создается насосом (гидростатическая смазка).

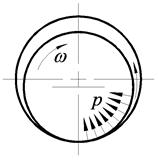

Основное применение имеют подшипники с гидродинамической смазкой (рис. 7.2). В неподвижном положении вал лежит на поверхности вкладыша. При начале движения он стремится катиться по поверхности вкладыша, выдавливая смазку из зазора (рис. 7.2а). Так как величина зазора незначительная (несколько десятых или сотых долей мм) смазка не успевает выдавливаться из зазора и на поверхности вала возникает гидродинамическое давление, поднимающее вал над поверхностью вкладыша (так называемый гидродинамический клин) (рис. 7.2б). При увеличении скорости вращения толщина слоя масла увеличивается и при наборе определенной частоты вращения, вал повисает, не касаясь поверхности вкладыша, сводя силу трения и скорость износа поверхностей к крайне незначительным величинам. Такой вид трения называют жидкостным трением.

|

| ||

| а | б | ||

| Рис. 7.2. Схема работы гидродинамической смазки |

Гидродинамическую смазку можно обеспечить в очень широком диапазоне скоростей, кроме очень низких. При работе вал занимает в подшипнике эксцентричное положение (рис. 7.2б) под действием внешних нагрузок.

В подшипниках с гидростатической смазкой давление в поддерживающем слое смазки создают с помощью насоса, подающим его в зазор между шейкой вала и вкладышем (рис. 7.3). Давление смазки в гидросистеме и ее расход определяется зазором между валом и вкладышем, радиальной силой и вязкостью смазки.

|

| Рис. 7.3. Схема работы гидростатической смазки |

Достоинства подшипников скольжения:

· Высокая работоспособность при больших скоростях;

· Надежная работа при вибрационных и ударных нагрузках (благодаря демпфирующим свойствам масляной прослойки);

· Бесшумность и плавность работы;

· Простота конструкции;

· Возможность применения разъемных конструкций;

· Небольшие радиальные размеры.

Недостатки подшипников скольжения:

· Чувствительность к режиму смазки;

· Чувствительность к перекосам;

· Значительный расход смазки;

· Высокие потери на трение при пуске, особенно при низких температурах;

· Большая длина.

Область применения подшипников скольжения:

· Подшипники, которые необходимо по условиям сборки выполнять разъемными (например, опоры коленчатых валов);

· Подшипники особо тяжелых валов, для которых трудно или невозможно подобрать подшипники качения (например, гребные валы, опоры валков прокатных станов);

· Подшипники, подверженные значительным вибрационным нагрузкам и ударам;

· Подшипники, требующие малых радиальных размеров (например, близкорасположенных валов);

· Подшипники для особо точного и равномерного вращения (например, в высокоточных станках);

· Подшипники вспомогательных тихоходных малоответственных механизмов.