Шлифование шлицев

При центрировании шлицевых валов по наружному диаметру шлифуют только наружную цилиндрическую поверхность на обычных круглошлифовальных станках. При центрировании по внутреннему диаметру фрезерование последних дает точность обработки по внутреннему диаметру до 0,05—0,06 мм, что не всегда является достаточным для точной посадки.

|

|

|

|

а) б) в)

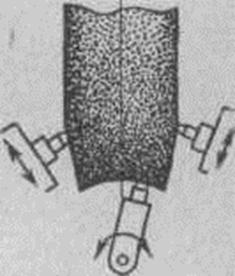

Рис.4. Способы шлифования шлицев.

а - фасонным кругом; б - в две операции - одним и двумя кругами; в - тpeмя кругами.

Если шлицевые валы после чернового фрезерования прошли термическую обработку в виде улучшения или закалки, то после этого они не могут быть профрезерованы начисто; необходимо шлифовать по поверхностям впадины (т. е. внутреннему диаметру) и боковых сторон шлицев. Наиболее производителен способ шлифования фасонным кругом (рис. 4а), но при таком способе шлифовальный круг изнашивается неравномерно ввиду неодинаковой толщины снимаемого слоя у боковых сторон и впадины вала, поэтому нужна частая правка круга.

Шлифовать шлицы можно в две отдельные операции (рис. 4, б); в первой шлифуют только впадины (по внутреннему диаметру), а во второй боковые стороны шлицев. Для уменьшения износа шлифовального круга после каждого хода стола вал поворачивается и, таким образом, шлифовальный круг обрабатывает впадины постепенно одну за другой Обычно вал поворачивается автоматически после каждого двойного хода стола станка. Но такой способ шлифования менее производителен, чем первый.

Для объединения двух операций шлифования в одну применяются станки, на которых шлицы шлифуют одновременно тремя кругами  (один шлифует впадину, а два других — боковые поверхности шлицев рис. 4, в).

(один шлифует впадину, а два других — боковые поверхности шлицев рис. 4, в).

Рис, 5. Схема правки фасонного шлифовального круга.

На рис. 5 дана схема правки тремя алмазами фасонного шлифовального круга, показанного на рис. 4, а.

Основное время при шлифовании шлицев определяется по формул:

, мин,

, мин,

где  — длина шлифуемых шлицев в мм;

— длина шлифуемых шлицев в мм;  — величина врезания в мм;

— величина врезания в мм;

[мм];

[мм];  — величина перебега, равная 5—10 мм; h — высота шлица в мм;

— величина перебега, равная 5—10 мм; h — высота шлица в мм;  ш — диаметр шлифовального круга в мм; z — число шлицев;

ш — диаметр шлифовального круга в мм; z — число шлицев;  ; где i — число ходов; hn — припуск на шлифование в мм; sB — вертикальная подача (глубина шлифования) на один ход стола в мм; k — поправочный коэффициент при шлифовании (от 1,15 до 1,5); ]

; где i — число ходов; hn — припуск на шлифование в мм; sB — вертикальная подача (глубина шлифования) на один ход стола в мм; k — поправочный коэффициент при шлифовании (от 1,15 до 1,5); ]  .— скорость стола в м/мин.

.— скорость стола в м/мин.

Накатывание шлицев

Накатывание шлицев без нагрева детали осуществляется роликами, имеющими профиль, соответствующий форме поперечного сечения шлицев. Вращающиеся на осях ролики (диаметром 100 мм) по одному на каждый шлиц расположены радиально в сегментах 4 массивного корпуса 1 накатной головки (рис. 6). При передвижении головки по детали 3 свободно вращающиеся ролики 2, вдавливаясь в поверхность вала, образуют на ней шлицы соответствующей профилю ролика формы. Все шлицы накатываются одновременно, без вращения детали.

Рис. 6. Схема накатной головки для шлиценакатного станка:

1 — корпус; 2 — накатной ролик; 3 — обрабатываемая деталь; 4 — сегмент

Процесс накатывания весьма производителен, так как все шлицы накатываются одновременно, при малой затрате времени, с достаточно высокой точностью.