Вопрос 2 Унификация изделий основного производства

В зависимости от назначения изделия машиностроения делятся на изделия основного и вспомогательного производства.

Изделия, изготовленные предприятием с целью реализации (поставки), относятся к изделиям основного производства. Унификация сложных изделий основного производства (машины, оборудование) наиболее целесообразна в процессе проектирования и может проводиться на основе создания типоразмерных и конструктивно-унифицированных рядов.

В первом случае в основу работ по унификации кладется типоразмерный ряд изделий, как правило, одного и того же целевого назначения. Это дает возможность после проведения типизации (разработки перспективного типа машин или оборудования) унифицировать кинематические схемы изделий, входящих в типоразмерный ряд. Затем проводится классификация деталей и узлов на зависимые и не зависимые от значения главного параметра. Детали и узлы, конструкция и размеры которых зависят, от величины главного параметра, не могут быть полностью унифицированы, и поэтому в пределах этой группы деталей и узлов проводится в основном неполная унификация. Для небольшого числа деталей этой группы возможна полная их унификация в пределах изделии с близкими значениями главных параметров. Детали и узлы, конструкции и размеры которых не зависят от величины главного параметра, как правило, подвергаются полной унификации.

Полная унификация в пределах типоразмерного ряда ограничена из-за различия главных параметров изделий, входящих в ряд; уровень полной унификации в пределах типоразмерного ряда обычно не превышает 15 — 20 %.

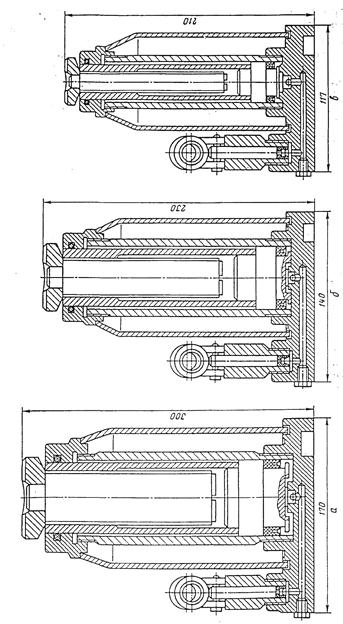

В качестве примера на рисунке 8.2 показан унифицированный типоразмерный ряд гидравлических домкратов. Для всего ряда полностью унифицированы детали насоса; остальные детали домкратов унифицированы по различным элементам. Уровень полной унификации по всему ряду в этом случае составит 20 %.

Рисунок 8.2 - Типоразмерный ряд домкратов

Во втором случае унификация проводится на основе конструктивно-унифицированного ряда изделий. Конструктивно-унифицированный ряд - это совокупность изделий одинакового или различного функционального назначения, построенная на основе конструктивной общности деталей и сборочных единиц (узлов, агрегатов). Если проанализировать изделия, входящие в конструктивно-унифицированный ряд, то можно выделить базовое изделие, обладающее максимальным числом конструктивных и технологических признаков, общих для всего ряда, и модификации — изделия, созданные на основе базового, в конструкции которых использованы детали и узлы базового изделия. Важно, чтобы в основу конструктивно-унифицированного ряда было положено базовое изделие, имеющее высокие технические характеристики и предусматривающее возможности их дальнейшего улучшения, что найдет отражение в других модификациях данного конструктивно - унифицированного ряда. Уровень полной унификации, который может быть достигнут в пределах конструктивно-унифицированного ряда, для различных изделий машиностроения колеблется в пределах от 60 до 90 %.

В практике возможно проведение унификации одновременно как на основе типоразмерных, так и конструктивно-унифицированных рядов. Такое сочетание характерно для унификации комплексов машин, состоящих из машин универсальных и специальных и предназначенных для механизации трудоемких процессов в различных отраслях. Например, существуют комплексы машин для строительства дорог, для обработки почвы в сельском хозяйстве, для добычи и транспортирования угля и т. п.

Комплекс машин образуется из ряда базовых изделий, входящих в типоразмерный ряд, и из модификаций базовых изделий, образующих конструктивно-унифицированные ряды. Унификация самих изделий и их элементов осуществляется как внутри типоразмерного ряда (что иногда условно называют «горизонтальной» унификацией), так и внутри конструктивно-унифицированных рядов («вертикальная» унификация).}

Наибольший эффект от унификации в пределах комплекса машин получается в том случае, когда проводится одновременно «горизонтальная» и «вертикальная» унификация. Это приводит к единообразию конструктивных решений изделий комплекса, что, в свою очередь, позволяет унифицировать большое количество деталей, узлов и агрегатов машин, составляющих данный комплекс. Примером такого подхода является создание комплекса унифицированных кранов на железнодорожном, гусеничном и пневмоколесном ходу.

В пределах комплекса машин широко используется заимствование деталей, узлов и агрегатов, что позволяет сократить номенклатуру типоразмеров деталей, узлов и агрегатов одинакового функционального назначения. На основе унификации машин комплекса могут быть разработаны альбомы унифицированных деталей, узлов и агрегатов, которые могут быть использованы для разработки других комплексов машин. В этих условиях комплекс может связывать в единое целое изделия различных отраслей промышленности.

Вопрос 3 Унификация изделий вспомогательного производства

Наряду с изделиями основного производства, предназначенными для поставки потребителям, предприятия изготавливают изделия для собственных нужд, которые называют изделиями, вспомогательного производства. Наибольшая часть этих изделий предназначена для оснащения технологического процесса производства; это различные виды технологической оснастки, средства механизации транспортных, грузоподъемных и других трудоемких операций.

Многообразие решаемых с помощью технологической оснастки задач, а также широкое ее применение в различных технологических процессах приводит к тому, что номенклатура технологической оснастки (приспособлений, штампов, пресс-форм и т. п.) все время увеличивается.

Объем выпуска технологической оснастки специализированными предприятиями удовлетворяет потребность машиностроения в инструменте и различных приспособлениях приблизительно на 25 %; значительную часть технологической оснастки предприятия изготовляют самостоятельно в инструментальных цехах (участках). В этих условиях изготовление инструментов и приспособлений и дорого и весьма трудоемко; не всегда обеспечивается и необходимое качество оснастки.

Повысить качество и снизить себестоимость технологической оснастки можно путем специализации ее производства.

Однако одной из причин, затрудняющих организацию специализированного производства технологической оснастки, является огромная ее номенклатура, многообразие конструкций и типоразмеров. Чтобы создать условия для специализации производства оснастки, необходимо ее в максимальной степени унифицировать.

Унификация технологической оснастки может проводиться в масштабе завода, отрасли и межотраслевом масштабе.

Унификацию изделий вспомогательного производства рассмотрим на примере унификации режущего инструмента. На машиностроительных предприятиях при осуществлении технологических процессов применяется большое количество режущих инструментов, разнообразных по конструкции и типоразмерам. Такое разнообразие во многих случаях неоправданно и является следствием недостаточной унификации изделий основного производства, отсутствием типизации технологических процессов.

С целью сокращения номенклатуры режущих инструментов работы по унификации проводят в такой последовательности:

1) устанавливают применяемость инструментов по типам, размерам и материалу;

2) определяют расход инструментов (по каждому типоразмеру);

3) на основе государственных и отраслевых стандартов, а также данных о применяемости проводят унификацию конструкций и сокращение номенклатуры режущих инструментов, для которых имеются аналоги в отраслевых и государственных стандартах.

Сокращение типоразмеров специальных режущих инструментов (фасонные резцы, специальные сверла, фрезы и т. д.) проводится путем разработки перспективных унифицированных конструкций с учетом последних достижений науки и техники.

Опыт унификации режущих инструментов показывает, что эта работа должна проводиться во взаимной связи с унификацией конструктивных элементов деталей (фаски, проточки, отверстия, резьбы и т. д.); при этом сначала должны быть унифицированы конструктивные элементы, а затем на этой базе следует унифицировать режущие инструменты и сокращать их многообразие.

Одновременно следует учитывать характер производства (единичное, серийное, массовое), размеры и точность обработки деталей, так как эти факторы влияют на конструкцию и количество применяемого инструмента.

Вопрос 4. Показатели уровня унификации. Технико-экономическая эффективность унификации

Под уровнем унификации понимают степень насыщенности изделия (группы изделий) унифицированными узлами и деталями. Уровень стандартизации и унификации изделий определяется с помощью следующих показателей:

- коэффициента унификации  ;

;

- коэффициента повторяемости  ;

;

- коэффициента межпроектной, (взаимной) унификации  .

.

Коэффициент унификации  в процентах вычисляют по формуле:

в процентах вычисляют по формуле:

,

,

где п -общее число деталей в изделии, шт.;

по - число оригинальных деталей в изделии, шт.

При этом общее число деталей (кроме оригинальных) входят стандартные, заимствованные, унифицированные и покупные детали, а также детали общемашиностроительного, межотраслевого и отраслевого применения.

Под оригинальными понимаются детали, разработанные впервые для данного изделия.

Наряду с общим коэффициентом унификации в необходимых случаях могут быть определены коэффициенты унификации по отдельным группам деталей, такие как коэффициент унификации деталей общемашиностроительного применения, коэффициент унификации деталей межотраслевого применения и др.

Коэффициенты унификации могут быть рассчитаны для одного изделия или для группы изделий, составляющих типоразмерный ряд, конструктивно-унифицированный ряд или семейство. Они могут быть определены как по деталям, так и по сборочным единицам (узлам).

Коэффициент повторяемости деталей в изделии (составных частях изделия) определяется по выражению:

где п' — число неповторяющихся деталей в изделии (группе изделий), шт.

С целью упрощения расчетов при определении рассмотренных показателей могут отдельно учитываться крепежные детали, пробки и заглушки, шпонки, прокладки и другие детали, перечень которых должен быть заранее установлен.

Основными исходными документами при расчете коэффициентов унификации и повторяемости спецификации, а также ведомости стандартных, заимствованных и покупных деталей. Полученные в результате расчетов значения коэффициентов сравнивают со значениями аналогичных коэффициентов конструктивно подобных изделий.

Например, при оценке уровня унификации модификаций, входящих в конструктивно-унифицированный ряд, в качестве критериев берут коэффициенты унификации и повторяемости базового изделия. Если по проектируемому изделию были заранее определены плановые показатели уровня унификации, что рассчитанные показатели для нового изделия сравниваются с ними.

Плановые показатели уровня унификации устанавливаются на основе технико-экономических расчетов с учетом новизны и масштаба выпуска изделий. Так, для изделий массового производства устанавливаются более высокие коэффициенты унификации по сравнению с изделиями мелкосерийного и единичного производства. Если проектируется новое изделие оригинальной конструкции, не рассчитанное на массовое производство, то в нем возможно большее использование оригинальных узлов и деталей и значение коэффициента унификации не может быть высоким. Следует также указать на то, что более высокому значению коэффициента унификации не всегда соответствует максимальный экономический эффект от унификации. Это объясняется тем, что при повышении коэффициента унификации, с одной стороны, снижаются затраты на изготовление изделия (укрупняются партии одинаковых деталей), а с другой - растут затраты, связанные с некоторым увеличением металлоемкости изделия в связи с применением одинаковых деталей для машин и оборудования различных типоразмеров. Поэтому при проектировании семейства машин и оборудования на основе расчета экономической эффективности различных вариантов конструкции изделий следует определить оптимальное значение коэффициента унификации как для всего семейства машин, так и для отдельных его представителей.

Под экономическим эффектом стандартизации и унификации понимают выраженную в денежных или натуральных показателях экономию живого и овеществленного труда в общественном производстве в результате внедрения стандарта (или мероприятия по унификации), с учетом затрат.

Основным методом определения технико-экономической эффективности унификации является метод сравнительной экономической эффективности, т. е. сопоставление затрат (на проектирование, изготовление изделий и др.) с использованием унификации и без нее:

,

,

где Эу - величина технико-экономической эффективности унификации за рассматриваемый период в денежных или натуральных показателях;

и

и  - затраты на производство и эксплуатацию единицы продукции соответственно до и после проведения унификации в тех же показателях;

- затраты на производство и эксплуатацию единицы продукции соответственно до и после проведения унификации в тех же показателях;

В — программа выпуска продукции после унификации.

В зависимости от масштаба работ по унификации расчет технико-экономической эффективности ведут применительно к заводу, отрасли или всему народному хозяйству.

Практика показывает, что экономия за счет проведения унификации машин, оборудования и других изделий может быть достигнута при проектировании, изготовлении и эксплуатации продукции. Следовательно, величина технико-экономической эффективности от унификации в машиностроении может быть подсчитана как сумма экономии от унификации на каждом из этих этапов:

Экономия от унификации при проектировании продукции  может быть достигнута за счет применения при конструировании изделий унифицированных деталей и узлов; поскольку на них уже разработана конструкторская и технологическая документация, объем вновь разрабатываемой документации сокращается, что является источником экономии.

может быть достигнута за счет применения при конструировании изделий унифицированных деталей и узлов; поскольку на них уже разработана конструкторская и технологическая документация, объем вновь разрабатываемой документации сокращается, что является источником экономии.

Экономия от унификации при изготовлении продукции  достигается за счет увеличения размеров партий унифицированных деталей (увеличение серийности).

достигается за счет увеличения размеров партий унифицированных деталей (увеличение серийности).

Экономия от унификации при эксплуатации продукции  может быть получена за счет улучшения качества унифицированных изделий и сокращения номенклатуры запасных частей, в результате чего снижаются расходы на обслуживание и ремонт, уменьшаются непроизводительные простои и т. д.

может быть получена за счет улучшения качества унифицированных изделий и сокращения номенклатуры запасных частей, в результате чего снижаются расходы на обслуживание и ремонт, уменьшаются непроизводительные простои и т. д.

Тема №9 Агрегатирование

Вопрос1 Общие положения и методика агрегатирования

Вопрос 2 Применение методов агрегатирования для создания средств комплексной механизации и автоматизации производства