Карбамидная депарафинизация дизельной фракции

Назначение – получение низкозастывающего дизельного топлива и жидких парафинов с использованием способности н-парафинов образовывать комплекс с карбамидом.

Технологический режим:

Температура,0С

комплексообразования в Р-1 25-50

разложения комплекса в Т-3 70-75

Время контакта дизельного топлива с

карбамидом в реакторах Р-1, мин. 30-50

Массовое соотношение раствор :сырье 4,2:1

Содержание в растворе, % (масс.)

карбамида 38-43

изопропилового спирта 57-62

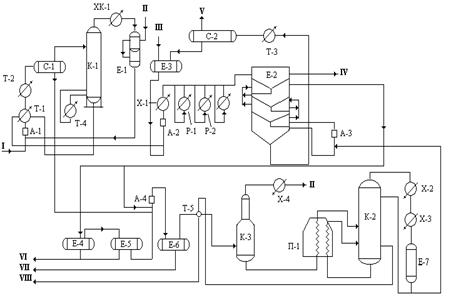

Технологическая схема.

Процесс состоит из следующих стадий: 1) образование комплекса карбамида с н-парафинами; 2) отделение комплекса от депарафинированного продукта; 3) промывка и деструкция комплекса. Существуют различные варианты технологических схем установок карбамидной депарафинизации, которые отличаются агрегатным состоянием карбамида, подаваемого на комплексообразование, условиями образования комплекса, количеством и природой вводимых в зону реакции растворителей и активаторов, способом отделения комплекса от жидкой фазы, методами промывки комплекса и регенерации карбамида и т.п. Наибольшее распространение в промышленной практике имеют следующие методы депарафинизации: 1)водноспиртовым раствором карбамида с отделением твердой фазы на отстоем; 2)кристаллическим карбамидом с отделением твердой фазы на центрифугах; 3)водным раствором карбамида с грануляцией комплекса в растворе хлористого метилена и отделением твердой фазы на барабанных фильтрах.

Ниже приведена схема установки депарафинизации дизельного топлива водно-спиртовым раствором карбамида. Сырье – дизельная фракция – смешивается в диафрагмовом смесителе А-1 с изопропиловым спиртом, проходит через теплообменник Т-1, подогреватель Т-2 и сепаратор С-1 в колонну К-1. В колонне К-1 отгоняется часть спирта и воды, возвращающаяся через конденсатор-холодильник ХК-1 в емкость Е-1. С низа К-1 уходит насыщенное спиртом сырье, которое через теплообменник Т-1 поступает на смешение с циркулирующим раствором карбамида. Смесь спиртового раствора сырья и карбамида охлаждается в холодильнике Х-1 до температуры близкой к температуре начала кристаллизации карбамида, и направляется в реакторы Р-1.

В реакторах происходит образование комплекса карбамида с парафиновыми углеводородами. Из реакторов Р-1 реакционная смесь переходит в четырехсекционную емкость Е-2, предназначенную для отделения дизельного топлива от комплекса и промывки комплекса. Депарафинированное дизтопливо из верхней секции емкости Е-2 поступает на блок отмывки и регенерации спирта. Комплекс промывается в трех нижних секциях емкости промывной фракцией, а затем направляется на разложение в подогреватель Т-3. Промывной раствор из емкости Е-2 откачивается на блок регенерации промывной фракции и спирта.

Продукты разложения комплекса – парафин и карбамидный раствор разделяются в отстойнике С-2, из которого парафин-сырец уходит на блок отмывки спирта (на схеме не показан), а карбамид – в сборник Е-3. Из сборника Е-3 карбамид возвращается на смешение с сырьем. Депарафинированное дизельное топливо,

Схема установки карбамидной депарафинизации:

I-сырье; II-изопропиловый спирт; III-свежий раствор карбамида;

IV-депарафинированное дизельное топливо на промывку от спирта;

V-парафин-сырец на промывку; VI-комплекс и карбамид в отстойники

блока промывки комплекса; VII-“тощий” спиртовой раствор;

VIII-промежуточная фракция с установки.

парафин-сырец, промывную фракцию промывают водой для извлечения унесенного спирта. Отмытые дизельное топливо и парафин выводятся в товарные парки, а промывной раствор – на регенерацию. Спиртовые растворы, полученные при промывке дизтоплива, парафина и промежуточной фракции концентрируются в ректификационных колоннах.