Методы расчета и оценки производительности автоматизированных систем

Производительность определяют количеством годных деталей, изделий, комплектов, выпускаемых машиной в единицу времени. Время обработки детали машиной является обратной величиной производительности.

При расчете, анализе и оценке производительности автоматизированного оборудования с учетом различных видов затрат времени используют четыре вида (или категории) производительности: технологическую, цикловую, техническую и фактическую.

Технологическая производительность — максимальная теоретическая производительность при условии бесперебойной работы машины и обеспечении ее всем необходимым

откуда tр = 1/К — время рабочих ходов.

Цикловая производительность — теоретическая производительность машины с реальными холостыми и вспомогательными ходами (tx> 0; tвсп > 0) и при отсутствии простоев (  ):

):

где tвсп - вспомогательное время на загрузку-разгрузку оборудования, смену инструмента по циклу; tx — время холостых ходов.

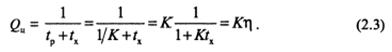

В автоматах и АЛ непрерывного действия (при tx = 0) цикловая производительность равна технологической. В остальных случаях она меньше и при tvcn = 0 определяется по формуле

Величину  называют коэффициентом производительности. Она характеризует степень непрерывности протекания технологического процесса. Так, η= 0,8 означает, что в рабочем цикле 80 % составляют рабочие ходы, а остальные 20 % — холостые, и, следовательно, возможности технологического процесса используются только на 80 %. Техническая производительность — теоретическая производительность машины с реальными холостыми ходами и учетом ее собственных простоев

называют коэффициентом производительности. Она характеризует степень непрерывности протекания технологического процесса. Так, η= 0,8 означает, что в рабочем цикле 80 % составляют рабочие ходы, а остальные 20 % — холостые, и, следовательно, возможности технологического процесса используются только на 80 %. Техническая производительность — теоретическая производительность машины с реальными холостыми ходами и учетом ее собственных простоев  ,связанных с выходом из строя инструментов, приспособлений, оборудования (т.е. при условии: tx> 0; tвсп> 0;

,связанных с выходом из строя инструментов, приспособлений, оборудования (т.е. при условии: tx> 0; tвсп> 0;  > 0):

> 0):

Фактическая производительность — минимальная производительность, учитывающая все виды потерь:

где  =

=  ) — суммарное время всех простоев;

) — суммарное время всех простоев;  — время простоев по организационно-техническим причинам, не связанным с работой оборудования;

— время простоев по организационно-техническим причинам, не связанным с работой оборудования;  — суммарное время переналадок оборудования.

— суммарное время переналадок оборудования.

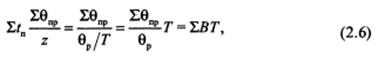

Для количественной оценки фактической производительности необходимо общее количество деталей z разделить на период их изготовления Θ:

Если за рабочий цикл изготавливается одна деталь, то

При выпуске р деталей

Чем чаще и длительнее простои, тем ниже производительность. Влияние внецикловых простоев на производительность можно оценить по ряду показателей и коэффициентов:

• коэффициент использования ηисп;

• коэффициент технического использования ηтск;

• коэффициент загрузки ηзаг;

• показатель  — величина внецикловых простоев, приходящихся на одну деталь

— величина внецикловых простоев, приходящихся на одну деталь

показатель  — величина внецикловых простоев, приходя

— величина внецикловых простоев, приходя

щихся на единицу бесперебойной работы

где  — суммарное время простоев;

— суммарное время простоев;  — суммарное время безотказной работы.

— суммарное время безотказной работы.

Показатели  и

и  связаны соотношением

связаны соотношением

откуда

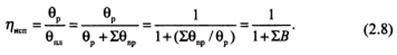

Коэффициент использования численно равен доле времени работы машины Θр в общем плановом фонде времени Θпл:

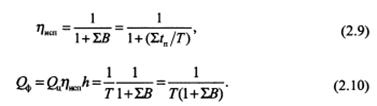

Фактическую производительность Qф и коэффициент использования ηисп можно выразить через время цикла T и суммарное время простоев  следующим образом:

следующим образом:

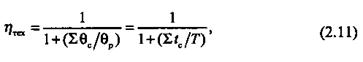

Коэффициент технического использования η тех численно равен доле времени работы машины при условии обеспечения ее всем необходимым (т.е. в периоды, исключающие организационные простои  ):

):

где  — суммарные собственные простои за некоторый период времени Θ; Θр — суммарное время работы за тот же период времени;

— суммарные собственные простои за некоторый период времени Θ; Θр — суммарное время работы за тот же период времени;  — собственные внецикловые потери.

— собственные внецикловые потери.

Производительность машины с учетом только собственных потерь (техническая производительность)

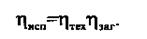

Коэффициент загрузки показывает, какую долю времени машина обеспечена всем необходимым. Так, значения ηтех= 0,7 и ηизаг= 0,8 означают, что в общем фонде времени машина обеспечена всем необходимым для бесперебойной работы (заготовками, инструментом, электроэнергией и т. п.) только на 80 % времени и в этот период она работает только 70% (остальное время простаивает по техническим причинам: из-за отказов, смены инструментов, наладок и др.). Коэффициент использования ηисп и коэффициенты ηтех и ηзаг связаны следующим соотношением:

Например, при ηтех = 0,7 и ηзаг = 0,8 коэффициент использования ηисп = ηтех ηзаг = 0,7×0,8 = 0,56.

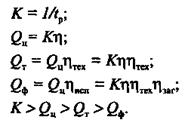

Таким образом, все категории (виды) производительности (К, Qn, Qт, Qф) связаны между собой безразмерными коэффициентами η, ηисп, ηтех , ηзаг следующими соотношениями:

Все показатели и коэффициенты производительности в общем случае являются функциями времени и изменяются в процессе эксплуатации машин в результате действия различных факторов (износа, старения, коррозии, коробления, вибраций, разрегулирования, повреждений, поломок и др.). Величина ηисп в каждый момент определяется отношением требуемой производительности к цикловой и монотонно растет пропорционально производственной программе. Величина ηтех изменяется по более сложному закону в соответствии с основными периодами эксплуатации автоматов или АПС.