Баланс затрат рабочего времени по данным массовой фотографии рабочего времени

Методические указания.

Расчеты выполняются в несколько этапов. На первом этапе определяется годовой объем работ по каждому виду обслуживания (Qi):

Qi = Чор × Тсм × di × Д,

где Чор – численность основных рабочих (станочников), чел.;

Тсм – длительность смены, ч;

di – доля затрат рабочего времени на i-й вид обслуживания в сменном фонде времени, доли единицы;

Д – количество рабочих дней на протяжении года.

Примечание. Уборка стружки и уборка рабочего места остается за станочниками, поскольку это нормируемое для них время. Потери времени по вине рабочего остаются на прежнем уровне, поскольку разработка мероприятий, направленных на повышение трудовой дисциплины, не имеет отношения к данной задаче.

Затем определяется требуемая численность вспомогательных рабочих по каждому из видов обслуживания (Чi):

где Qi – годовой объем работ i-го вида обслуживания;

Ксн – коэффициент уменьшения объема работ при организации централизованного обслуживания;

Фгод – годовой фонд рабочего времени одного рабочего, ч;

Коп – доля оперативного времени в сменном фонде времени вспомогательного рабочего, доли единицы.

После определения численности вспомогательных рабочих по каждому виду обслуживания рассматривается возможность высвобождения части этих рабочих за счет совмещения функций (т.е. перераспределения работ того или иного вида обслуживания среди других вспомогательных рабочих). После этого производится округление цифр до целого числа рабочих и производится расчет общей их численности.

В заключение рассчитывается возможное повышение производительности труда у станочников (по условиям задачи их численность остается прежней) в связи с уменьшением времени отвлечения на выполнение несвойственных им работ (  ). Расчет выполняется по следующей формуле:

). Расчет выполняется по следующей формуле:

где ОП1 – затраты времени станочниками на выполнение производственного задания (выпуск продукции) при прежнем функциональном разделении труда, % от продолжительности смены;

ОП2 – то же, но при новом разделении труда, когда станочники будут освобождены от выполнения функций обслуживания собственными силами.

На величину  вырастет и объем произведенной продукции (Iq).

вырастет и объем произведенной продукции (Iq).

Затем определяется индекс численности рабочих (Iч):

где Чор и Чвр – численность основных (станочников) и вспомогательных рабочих соответственно, чел.

Индекс производительности труда в расчете на всю совокупность рабочих (Iпр) рассчитывается следующим образом:

Если результат будет больше 1, то такой вариант функционального разделения труда будет целесообразным, т.е. увеличение объема произведенной станочниками продукции превысит увеличение численности рабочих.

Задание 12.Решите кейс.

Для выполнения данного задания требуется:

• внимательно ознакомиться с описанием процесса, представленным ниже;

• последовательно выполнить предлагаемые задания.

Описание процесса

Название процесса: «Процесс изготовления А» (далее — Изделие).

УПП выпускается в соответствии с ТУ 12340102035478-01 Конструкция изделия:

1) часть 1 (полуфабрикат);

2) часть 2 (полуфабрикат);

3) часть 3 (полуфабрикат).

Часть 1 крепится к части 3 посредством соединительной части 2 и четырех болтов М2.

Подразделение: Цех № 1 по производству УПП.

Численность: 6 человек, в том числе:

• начальник цеха;

• 4 рабочих;

• 1 упаковщик.

Технологический процесс

Технологический процесс изготовления Изделия состоит из следующих операций:

1) получение на складе полуфабрикатов (рабочий 1,2);

2) изготовление части 1 (рабочий 1);

3) изготовления соединительной части 2 (рабочий 2);

4) изготовления части 3 (рабочий 3);

5) сборки готового Изделия (рабочий 4);

6) контроль продукции в ОТК (участвует упаковщик);

7) сдача готовых изделий на склад готовой продукции (упаковщик).

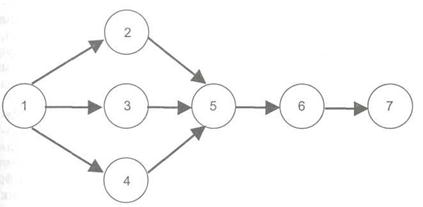

На рисунке 1 показана схема операций технологического процесса.

Рис. 1.Схема операций технологического процесса

Описание одного типичного рабочего дня

Представьте себе, что один из менеджеров предприятия рассказал Вам о процессе на примере описания одного типового рабочего дня. Далее приводится его рассказ.

«...По идее, рабочие должны выходить на работу к 8.00 утра. Однако, поскольку вахтеры являются друзьями данной бригады и часто вместе играют в волейбол, то небольшие опоздания на проходной завода не фиксируются. В среднем, рабочий день начинается в 8.30 утра. Начальник Цеха № 1 появляется на рабочем месте около 9.00 из-за периодически проводимых планерок у руководства, участия в совещании рабочих групп по внедрению стандартов ИСО 9000, моделированию бизнес-процессов, прохождению аттестаций и тому подобных мероприятий.

Далее Начальник идет в ПДУ и получает заявку на производство на текущий день. (Поскольку организация является ориентированной на клиентов, то заявки на производство Изделий корректируются каждый день.)

Далее Начальник Цеха № 1 сверяет данные заявки с журналом, в котором зафиксирован объем производства Изделий, и месячным планом производства, рассчитывает объем производства на текущий день и планирует выпуск Изделий на несколько дней вперед. После этого Начальник Цеха проводит планерку, на которой доводит задание на день до рабочих. В 10.30 утра рабочие приступают к работе.

Рабочие 1—4 получают полуфабрикаты и метизы на складе. Пропускная возможность склада ограничена, поэтому рабочие вынуждены получить полуфабрикаты по очереди. Случаются ситуации, когда на складе отсутствуют полуфабрикаты в нужном количестве. В этом случае рабочие уведомляют Начальника Цеха, который решает вопрос с сотрудниками Отдела снабжения. В случае возникновения каких-либо серьезных проблем с наличием полуфабрикатов Начальник Цеха уведомляет об этом Директора по производству.

Как правило, к 11.00 утра рабочие приступают к работе. Рабочий 1 изготавливает части 1 и передает их Рабочему 4. Рабочий 2 изготавливает соединительные части 2 и передает их Рабочему 4. Рабочий 3 изготавливает части 3 и передает их Рабочему 4. Рабочий 4 осуществляет сборку готовых изделий, укладывает их в коробки и передает упаковщику. Упаковщик вызывает представителей ОТК для отбора выборки и приемки партии изделий.

В процессе работы периодически выходит из строя инструмент. Рабочие сообщают об этом начальнику цеха, который проверяет состояние инструмента, подготавливает и передает заявку на заточку инструмента во вспомогательное подразделение.

ОТК проверяет выборку на соответствие ТУ и готовит сертификат на продукцию, после чего проставляет штамп ОТК в сопроводительной документации и разрешает передачу партии Изделий на склад готовой продукции. Получив разрешение от ОТК, упаковщик упаковывает продукцию, оформляет накладные и сдает продукцию на склад. В конце рабочего дня упаковщик отмечает в журнале объем произведенных и сданных на склад изделий.

В процессе работы Начальник периодически проверяет расход масла, ветоши и мыла, которые используют рабочие. В случае перерасхода масла или ветоши начальник берет объяснительную с соответствующего рабочего, оформляет дополнительную заявку в Отдел Снабжения, получает визу Директора по производству, получает визу начальника Отдела Снабжения и передает заявку на склад материалов. Рабочие получают дополнительное масло и ветошь на складе. В случае перерасхода мыла дополнительная заявка не требуется. Рабочие получают дополнительное мыло на складе.

В случае, если ОТК обнаруживает в выборке отклонения, выходящие за браковочные границы, партия готовых изделий признается несоответствующей и, после специальной маркировки, сдается на склад. Далее Отдел сбыта осуществляет реализацию этой продукции по сниженным ценам.

Один раз в неделю начальник Цеха № 1 отчитывается в устной форме на планерке перед Директором по производству.

Раз в месяц Начальник Цеха № 1 отчитывается перед Директором по производству в письменной форме по следующим показателям:

• объем производства изделий за месяц;

• общий процент несоответствующих изделий;

• количество прогулов.

По итогам отчета Начальника Цеха № 1, Директор по производству принимает решение премировать/депремировать сотрудников Цеха № 1 и дает указание экономисту производства оформить ведомость на начисление заработной платы цеху.

Недавно, в рамках проекта создания процессной модели предприятия, группой консультантов была создана модель процесса, представленная на рисунках 2, 3.

Задание

1.Проанализируйте процесс. Сформируйте укрупненную схему процесса (в MS Word, Visio, Business Studio,BPWin). Составьте перечень возможных проблем, связанных с существующей организацией процесса.

2.Сформулируйте недостатки графической схемы процесса, представленной на рисунках 2, 3.

3.Используя методики процессного управления, предложите

мероприятия по реорганизации бизнес-процесса.

4.Составьте перечень показателей оценки процесса, показателей продукта процесса и показателей удовлетворенности клиентов процесса.

5.Составьте перечень контрольных точек, необходимых для измерения показателей.

Рис. 2.Контекстная диаграмма процесса

Рис. 3.Диаграмма процесса в нотации

Литература:

1. Елиферов В.Г., Репин В.В. Бизнес-процессы: Регламентация и управление: Учебник. М.: ИНФРА-М, 2008. 320. С. 204-215.

2. Каверина О.Д. Управленческий учет: системы, методы, процедуры. – М.: Финансы и статистика, 2003. – С. 215-222.

3. Маслов Е.В. Организация труда персонала: Учебно-методический комплекс. – Новосибирск: НГУЭУ, 2008. – 156 с.

4. Организация производства и управление предприятием: Учебник / О.Г. Туровец, М.И. Бухалков, В.Б. Родионов [и др.]; под ред. О.Г. Туровца. – М.: ИНФРА-М, 2005. – 544с.

5. Пашуто В.П. Организация, нормирование и оплата труда на предприятии: Электронный учебник. М.: КноРус, 2010.

6. Редько, С., Свирид, Н. Применение коэффициента трудового участия в оплате труда работников строительной организации // Главный Бухгалтер. Строительство. 2006. № 2.

7. Стажкова М.М. Управленческий учет: учебное пособие. – М.: Академический проект, 2003. С.62-65.

8. Чейз Б.Р., Аквилано Н.Д., Джейкобз Ф.Р. Производственный и операционный менеджмент. М.: Вильямс, 2008. 1184 с.