Резка проката

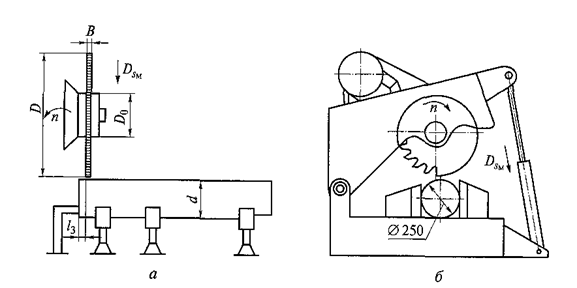

При изготовлении заготовок одной из основных операций является разделение прутка (штанги) круглого (или иного) проката на отдельные заготовки. Для этого могут быть использованы различные технологические процессы: разделение заготовок на пресс-ножницах, разрезание фрикционными дисками, пилами, абразивными кругами и др. В качестве примера рассматриваются два варианта разрезания проката на заготовки дисковыми пилами, изготовленными из различных инструментальных материалов, поскольку этот способ относится к обработке резанием (рис. 3.26).

Рис. 3.26. Схема разрезания проката дисковой пилой.

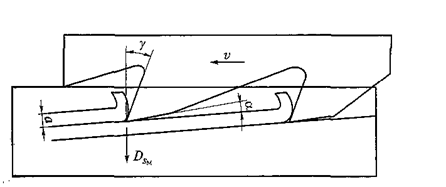

Для разрезания заготовки используют дисковые пилы, которые изготавливают или из быстрорежущей стали Р6М5, или из твердого сплава Т5К10. При разрезании заготовки зуб дисковой пилы одновременно участвует в двух движениях: вращательном движении резания со скоростью v (рис. 3.27) и движении подачи SM,которая выбирается по рациональной толщине срезаемого слоя а.

Рис. 3.27. Кинематика резания дисковой пилой.

При резании кромкой с двумя вершинами образуется стружка неблагоприятной (коробчатой) формы, что снижает износостойкость пилы и препятствует увеличению толщины срезаемого слоя.

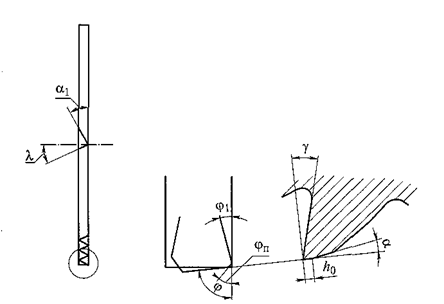

Более благоприятной является схема резания, при которой у каждого зуба в работеучаствует только одна вершина. Для этого делают «развод» зубьев под углом наклона режущей кромки (рис. 3.28).

Рис. 3. 28. Геометрические параметры зубьев дисковой пилы.

Кроме того, часть кромки вблизи неработающей вершины срезают. Для повышения стойкости дисковой пилы вблизи работающей вершины зуба целесообразно делать скругление вершины зубьев пилы радиусом 0.5... 1,0 мм или затачивать переходную кромку под углом 5º. Максимальную допускаемую толщину среза а выбирают исходя из допускаемой нагрузки на зуб, которая в данном случае составит 0,1 мм. Поскольку деталь неподвижна, а подача осуществляется в направлении толщины срезаемого слоя, подача на зуб Sz равна толщине срезаемогослоя а:

Sz = a = 0,1 мм.

Глубина резания определяется углом в плане и длиной режущей кромки, участвующей в резании. Для создания небольших положительных вспомогательных углов в плане путем поворота режущей пластины главный угол в плане φ может быть назначен чуть меньше 90° (например, 85 ...87°).

Во избежание трехстороннего резания, при котором образуется жесткая стружка коробчатой формы, выполняют «развод» зубьев или незначительно уменьшают ширину зуба для исключения из процесса резания одной из вершин (левой или правой — попеременно для каждого следующего зуба). Таким образом, на каждом зубе глубина резания и ширина стружки несколько меньше ширины дисковой пилы (фрезы). Подача на оборот фрезы (пилы), имеющей 32 зуба: SQ = Szz = 3,2 мм.

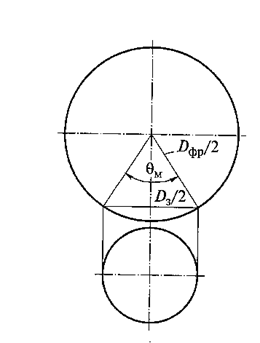

Число зубьев, одновременно участвующих в работе, зависит от угла контакта пилы с заготовкой и от угла между зубьями. Угол контакта пилы с заготовкой зависит от соотношения диаметров заготовки D3 и пилы Dфр (рис. 3.29): ΘМ = 2aicsin D3 / Dфр = 49,2°

Рис. 3.29. Определение угла контакта пилы с заготовкой.

Число зубьев дисковой пилы назначается из конструктивных соображений, но с учетом возникающих сил резания. При большом числе одновременно работающих зубьев возрастают силы резания, крутящий момент и мощность резания, особенно по мере износа зубьев. Поскольку диаметр фрезы значительно превышает ее ширину, увеличение сил и крутящего момента нежелательно. Однако чрезмерное уменьшение числа зубьев также нежелательно, поскольку это может привести к снижению производительности обработки и увеличению неравномерности процесса резания (фрезерования).

Таким образом, при назначении числа зубьев дисковой пилы необходимо учитывать число зубьев, одновременно участвующих в работе, и возникающие при этом силы, отталкивающие дисковую пилу от детали.

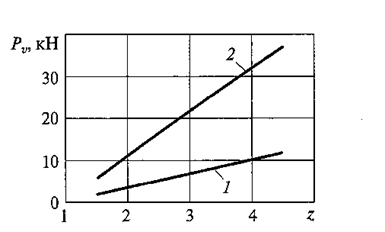

В некоторых более совершенных конструкциях отрезных станков минутная подача регулируется непосредственно с помощью механизма подачи. В более простых станках подача и рациональная толщина среза на зуб обеспечивается регулированием вертикальной силы Pv, необходимое значение которой поддерживает гидросистема станка. Фактическое усилие, необходимое для обеспечения требуемой толщины срезаемого слоя, меняется в зависимости от ширины фаски износа зубьев и от числа зубьев, фактически одновременно находящихся в контакте с разрезаемым прутком (рис. 3.30).

Рис. 3.30. Зависимость силы подачи Рv от числа зубьев z, одновременно находящихся в контакте с разрезаемой заготовкой, для острозаточенной (hз = 0,1мм) и затупившейся (hз = 1мм) дисковых пил: 1- hз = 0.1мм; 2 - hз = 1мм.

Таким образом, по мере приближения пилы к середине заготовки, по мере износа пилы рабочий должен увеличивать давление в гидросистеме, увеличивая тем самым силу подачи и обеспечивая примерно постоянную, оптимальную толщину срезаемого слоя.

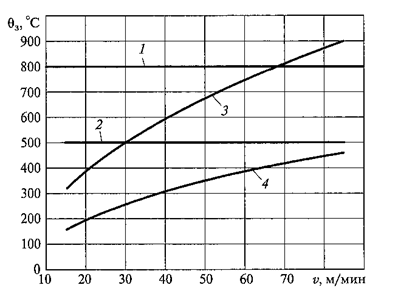

Допускаемую скорость резания выберем по наибольшей температуре задней поверхности на изношенном зубе (h3 = 1 мм, рис. 3.31). В первом случае для пилы из быстрорежущей стали Q3 = 500 °С, втором — для пилы с твердосплавными зубьями Q3 = 700 ° С. Уменьшение температуры резания благоприятно сказывается не только на повышении стойкости, но и на возникающих при резании силах.

При температуре 400 °С на передней поверхности зуба имеет место устойчивый нарост, что облегчает процесс резания, снижает уровень вибраций: В этом смысле применение пилы из быстрорежущей стали для разрезания прутка предпочтительнее, чем применение пилы с твердосплавными напаянными зубьями, при разрезании заготовки которыми при более высокой температуре нарост практически отсутствует. Целесообразность применения твердосплавной пилы возникает, если требуется существенное повышение производительности разрезания прутков на заготовки. Зависимость температуры на передней поверхности зуба от скорости резания рассчитывается с помощью программы.

Рис. 3.31. Влияние скорости резания на максимальную температуру задней поверхности режущего лезвия дисковой фрезы (диаметр 600мм, число зубьев z = 32) при разрезании прутка из стали 45 диаметром d = 250мм: 1- рациональная температура для твердого сплава; 2 - рациональная температура для быстрорежущей стали;

3 - при hз = 1 мм; 4 - hз = 0.2 мм

При резании прутка диаметром 250 мм из стали 45 скорости резания для данных типов пил соответственно равны 25 и 65 м/мин, а частота вращения дисковой пилы n равна соответственно 11 и 40 мин-1. Минутная подача SM = S0n= 21 и 64мм/минсоответственно. Для скоростей 21 и 64 м/мин приблизительная мощность разрезания будет соответственно 6 кВт для быстрорежущей пилы и 16 кВт для твердосплавной пилы. Геометрические параметры дисковой пилы приведены в табл. 3.3.