Пластинчато-роторные вакуумные насосы

Пластинчато-роторные вакуумные насосы (ПРВН) (рис. 9.6) отличаются простотой конструкции и обслуживания, быстроходностью, возможностью непосредственного соединения с двигателем, хорошей уравновешенностью. Недостаток этих насосов состоит в относительно высоких внутренних перетеканиях газа и механических потерях.

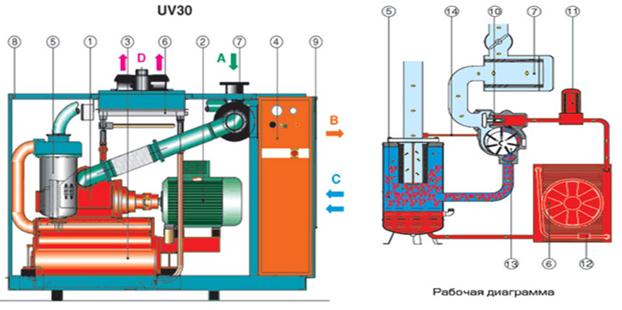

Рисунок 9.6 - Пластинчато-роторные вакуумные насосы: 1 — блок цилиндра; 2 — электродвигатель; 3 — сепаратор масла; 4 — панель управления; 5 — вентилятор; 6 — масляный радиатор; 7 — воздушный фильтр; 8 — звукоизолирующая кабина; 9 — фильтр охлаждающего воздуха; 10 — обратный клапан; 11 — масляный фильтр; 12 — клапан термостата; 13 — ротор; 14 — трубопровод рециркуляции масла; А — вход воздуха; В — выход обезмасленного воздуха; С — вход охлаждающего воздуха; D — выход охлаждённого воздуха.

Насосы используют для откачивания воздуха и неагрессивных газов в металлургии, химии и нефтехимии, строительной технике, сельском хозяйстве, а также на транспорте или в установках для транспортирования сыпучих материалов, сушки бетонных покрытий, в доильных установках, а также в вакуумных системах общего назначения. Газ до поступления в насос должен быть очищен от механических примесей и капельной влаги во избежание загрязнения смазочного материала и ускорения изнашивания сопряженных деталей.

Насосы разделяют на насосы, работающие со смазочным материалом и без него. При работе насосов без смазочного материала резко повышается их пожаро- и взрывобезопасность и улучшается санитарное состояние окружающей среды. Однако повышение давления газа в рабочей полости при отсутствии смазочного материала ниже повышения давления при подаче масла вследствие возрастания внутренних перетеканий газа. Масло, подаваемое в рабочую полость насоса, уменьшает потери на трение, уплотняет рабочие зазоры и охлаждает сжимаемый газ.

Для насосов, работающих со смазочным материалом в рабочей полости, пластины изготовляют из стали 85, текстолита ПТ-7, асботекстолита А, стеклотекстолита СГ-1, СТЭФ-1, а для насосов, работающих без смазочного материала, - из неметаллических самосмазывающихся материалов, например графита УГ-20к. АГ-1500-Б-83. антифрикционной фторопластовой композиции ФКН-7 и др.

Насосы изготовляют в стационарном и в транспортном (переносном) исполнении. Быстрота действия отечественных насосов находится в пределах 0,0003 ... 0,833 м3/с. Корпус насоса имеет водяное или воздушное охлаждение. Воздушное охлаждение разделяют на принудительное (от вентилятора) и конвективное. Как правило, стационарные насосы большой быстроты действия имеют водяное охлаждение.

В зависимости от быстроты действия, типа смазочного материала и режима охлаждения техническую характеристику насоса задают во всем диапазоне создаваемого им давления всасывания (от предельного до атмосферного) или только па номинальном режиме.

Одноступенчатый насос со смазыванием трущихся поверхностен создает предельное остаточное давление около 2 кПа, а двухступенчатый - примерно 0,5 кПа.

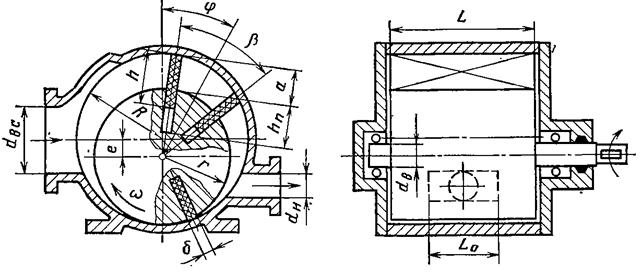

На рис. 9.7 приведена конструктивная схема насоса с перепускным устройством и двумя разгрузочными кольцами. В неподвижном корпусе 1 вращается ротор 2, в пазы которого свободно вставлены пластины 3. При

Рис. 9.7 - Конструктивная схема насоса с перепуском газа

вращении ротора пластины под действием центробежных сил прижимаются ко внутренней поверхности колец.

Всасывание, сжатие и нагнетание газа осуществляется при изменении объемов ячеек, образованных эксцентрично расположенным ротором, пластинами, корпусом и торцовыми крышками. Между ротором, кольцами и корпусом, а также между ротором и торцовыми крышками предусмотрены минимально возможные зазоры. В торцовых крышках 4 и 7 корпуса расположены вертикальные отверстия Б, соединенные с горизонтальным каналом Д. В нижней части корпуса и торцовых крышках выполняют ряд отверстий В и Е. По специальному перепускному каналу Ж газ из ячейки наименьшего объема и пространства торцовых зазоров отводится в ячейку начала сжатия, отсоединенную от всасывающего окна. При этом происходит выравнивание давлений в рабочих ячейках: давление газа в ячейке наименьшего объема падает до давления выравнивания, а и ячейке начала сжатия давление возрастает с давления всасывания до давления выравнивания. Это приводит, с одной стороны, к увеличению коэффициента откачки и снижению предельного остаточного давления, с другой стороны, – к увеличению удельной потребляемой на сжатие газа мощности.

Перепуск газа наиболее эффективен при больших перепадах давлений в ячейках. Поэтому ею применяют обычно при давлениях всасывания менее 30 кПа у насоса с большим числом пластин (до 20).

Насосы со стальными пластинами, как правило, выполняют с разгрузочными кольцами. Выход пластин из пазов вращающегося ротора ограничен разгрузочными кольцами 5 и 6, вставленными свободно в корпус. Внутренний диаметр разгрузочных колец меньше диаметра расточки корпуса. Поэтому между рабочей кромкой пластин и образующей цилиндра имеется гарантированный радиальный зазор (∆≈0,08 мм). Кольца свободно вращаются, увлекаемые силой трения движущихся пластин, вследствие чего путь скольжения пластин по кольцам меньше, чем по корпусу. При этом снижается мощность, затрачиваемая на преодоление трения пластин по корпусу, и уменьшается износ трущихся деталей, но возрастают внутренние перетекания газа через радиальный зазор. Во время работы насоса пластины не должны соприкасаться с поверхностью цилиндра.

Для выравнивания давлений снаружи и внутри разгрузочных колец в них выполнены радиальные отверстия Г малого диаметра.

В насосах с неметаллическими пластинами, имеющими значительно меньшую плотность, чем стальные, силы инерции снижаются в 3,5 ... 5 раз. Применение разгрузочных колец в этом случае нецелесообразно, так как уменьшение потерь на трение сопровождается увеличением внутренних перетеканий газа.

Рабочая полость ПРВН без перепуска газа (рис. 9.8) не герметична. Рабочий процесс насоса в значительной степени зависит от внутренних перетеканий газа и внешних натеканий воздуха, теплообмена, гидравлических потерь и перевального объема. Внутренние перетекания газа во всасывающую полость так же, как и внешние натекания из атмосферы через сальник и неплотности между корпусом и крышками в цилиндр насоса, снижают его быстроту действия. В начальный момент сжатия газа, когда давление в рабочей ячейке низкое, количество газа, перетекающего из других ячеек с более высоким давлением, превышает количество газа, вытекающего из ячейки. Поэтому давление газа в рабочей ячейке будет возрастать быстрее, чем в теоретическом случае при отсутствии перетеканий. При дальнейшем процессе сжатия уменьшается приток газа в ячейку, но растет количество вытекающего газа. Следовательно, масса газа в рабочей ячейке в процессе сжатия не остается постоянной.

Рис. 9.8. Конструктивная схема насоса без перепуска газа

Всасывание газа сопровождается повышением его температуры, так как он соприкасается с более нагретыми деталями насоса (ротором, пластинами). Температура нагнетаемого газа, определяемая политропическим процессом сжатии, выше, чем температура ротора и пластин. Таким образом, количество подводимой и отводимой теплоты в процессе сжатия газа непрерывно изменяется. Теплообмен газа с рабочими органами ПРВН вызывает повышение потребляемой мощности.

Давление газа в ячейке ПРВН при всасывании и нагнетании не совпадает с давлением газа в патрубках вследствие гидравлических потерь. Это приводит к снижению быстроты действия и повышению мощности на сжатие газа, а перевальный объем снижает эффективность работы насоса.

Этот насос относится к машинам с нерегулируемым отношением давлений, которое в значительной мере определяется расположением кромок всасывающего и нагнетательного окон. Поэтому при изменении расчетного давления всасывания и нагнетания в момент открытия окон наблюдается несовпадение давлений в ячейке и патрубке. Это приводит к перетеканию газа и возникновению дополнительного шума при работе.