Литье под давлением

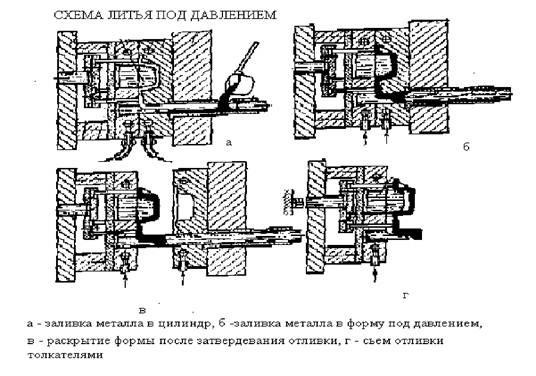

Наиболее точным методом литья, обеспечивающим получение отливок, во многих случаях не требующих дополнительной механической обработки, является литье под давлением. В этом случае расплавленый металл впрыскивается в форму и застывает под давлением от 20 до 1000 ати, что обеспечивает получение низкой пористости металла (рис.3.7). Однако стенки формы подвергаются чрезвычайно высоким тепловым нагрузкам, поэтому в прессформах из сталей отливают таким методом сплавы на основе алюминия, цинка, меди. Литье стали таким методом возможно только в формы, выполненные из жаропрочных сплавов на основе молибдена. Трудности изготовления формы, ее высокая стоимость делают рациональным применение этого способа в серийном - массовом производстве, Обычно это металлические детали бытовой техники (замки, ручки дверей и окон, детали автомобилей, шасси радиоэлектронной аппаратуры и т.д.).

|

Рисунок 3.7 – Схема литья под давлением

Таблица 3.1 –Сравнительные характеристики различных методов литья

| Способ | Материал | Форма и размеры | Точность | Области |

| литья | отливок | (квалитеты) шероховатость (Rz,мкм) | применения | |

| Литье в | Чугун, | Крупнога- | Грубее 14 кв., | Все отрасли |

| песчано- | сталь, | баритные, | Rz>300 | машиностроения |

| глинистые | редко – | сложной формы | , от массового до | |

| формы | цветные металлы | единичного производства | ||

| Литье в оболочко- вые формы | То же | Масса менее 1т, размеры и форма ограничены | То же | Серийное и массовое производство |

| Литье в кокиль | Алюмини-евые и медные сплавы | Масса до 250 кг, форма ограничена условиями извлечения отливки из кокиля | 12...14 кв, Rz >40 | Серийное и массовое производство |

| Литье под давлением | Алюмини-евые, цинковые, реже медные сплавы | Масса до 200кг, форма ограниче-на условиями раскрытия прессформы | 7...12 кв., Rz=0,63...40 | Крупносерийное и массовое производство |

| Литье по выплавля-емым моделям | Сталь, спец. сплавы, медные сплавы | Форма не ограничена, масса до 10кг, в худож. литье не ограничена | 10...14кв., Rz =2,5...40 | Серийное производство сложных по форме изделий, в том числе из тугоплавких сплавов |

Вопросы для самопроверки:

1.Какой метод литья обеспечивает наибольшую точность получаемой отливки?

2.Какие методы литья не требуют изготовления моделей?

3.В чем преимущества литья по сравнению с другими методами получения заготовок деталей машин?

4.Какие изделия получают центробежным литьем?

5. В чем состоят преимущества литья в кокиль?

6.Из каких сплавов производят отливки литьем под давлением?

7.Каким методом литья можно получить отливку станины станка длиной 10м и массой 10тонн?

8.Каким методом литья целесообразно отливать корпуса замков из алюминиевого сплава?

9.Какими физическими факторами определяется жидкотекучесть сплава при заполнении им формы?

10.Из каких материалов изготавливается форма при литье под давлением?

Образец карты тестового контроля:

1. Каким методом литья целесообразно получить отливку из силумина массой 10 кг с точностью размеров по 12 квалитету:

а) Литьем в песчано-глинистую форму

б) Литьем под давлением

в) Литьем по выплавляемым моделям

2. Каким методом изготавливают бронзовое художественное литье: а) Литьем в кокиль

б) Литьем под лавлением

в) Литьем по выплавляемым моделям

3. В каких методах литья не применяют стержни: а) В литье под давлением

б) В литье по выплавляемым моделям

в) В литье в кокиль

4. Каким методом литья невозможно изготовить стальную отливку массой 200кг

а) Литьем под давленим

б) Литьем в оболочковые формы

в) Литьем в песчано-глинистые формы

5. Какой метод литья обеспечивает получение отливок наиболее сложной

формы:

а) Литье под давлением

б) Литье в кокиль

в) Литье по выплавляемым моделям