Лекция №13

Процессы очистки от кислых газов - Сероводорода (H2S), Углекислого газа (СО2) и Меркаптанов (SО2)

При подготовке попутного или природного газа используются различные способы очистки газообразных и жидких углеводородов от кислых компонентов. Основные способы можно разделить на следующие группы:

- Аминовая очистка основана на абсорбции этих компонентов растворами аминов с последующей регенерацией раствора и получением потока концентрированного сероводорода. Данный поток может быть переработан в элементарную серу по методу Клауса или методом жидкофазного окисления, или закачан в пласт.

- Жидкофазное окисление сероводорода в элементарную серу хелатным комплексом железа с последующим выводом серы в виде нетоварной серы или товарной продукции – серы технической.

- Адсорбционный регенеративный способ основан на адсорбции кислых компонентов на твердых поглотителях (синтетических цеолитах) с последующей регенерацией и получением потока газов регенерации, загрязнённых сероводородом. Газ регенерации может быть утилизирован на факел, либо переработан в элементарную серу методом жидкофазного окисления, либо очищен аминовым раствором с последующей регенерацией раствора и получением потока концентрированного сероводорода для переработки его в элементарную серу по методу Клауса.

- Адсорбционный нерегенеративный способ основан на поглощении сернистых компонентов твердым сорбентом с последующей заменой сорбента.

- Абсорбционный нерегенеративный способ основан на поглощении кислых компонентов жидким сорбентом с выводом его из системы в качестве отхода.

- Абсорбционный регенеративный способ очистки от меркаптанов основан на их поглощении жидким сорбентом с последующей регенерацией раствора и получением жидкого отхода.

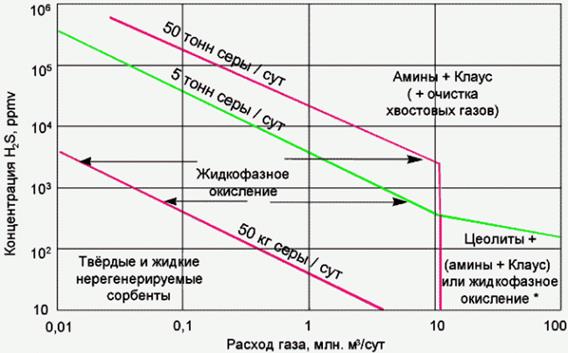

На рис. 1 приведены области применения наиболее распространенных процессов сероочистки по расходу и серосодержанию очищаемого газа.

Рисунок 1.

По данным заказчика: Расход газа 2,22 млн. куб. в сутки, а выход серы 7,62 т в сутки находится в зоне аминовой очистки с дальнейшим отделением получением серы способом Клауса или жидкофазного отделения.

ПОДБОР СХЕМЫ

При формировании схемы подготовки и переработки сернистого попутного газа необходимо рассматривать процессы сероочистки газа и жидких углеводородов только в совокупности с процессами сжатия газа, осушки газа и разделения углеводородов, т.к. все эти процессы взаимосвязаны между собой в единой функциональной схеме, предназначенной для выполнения нескольких задач: обеспечения качества газа, обеспечения качества жидких углеводородов, утилизации сернистых компонентов.

Для обеспечения точки росы газа по углеводородам и числа Воббе из газа в процессе подготовки удаляют основную часть углеводородов С5+ и часть углеводородов С3‑С4. Практически всегда это осуществляют за счёт использования процесса низкотемпературной сепарации газа. Часть указанных углеводородных компонентов выделяется из газа при сепарации в процессах ступенчатого сжатия и охлаждения газа. Для охлаждения газа могут быть использованы процессы внешнего охлаждения, дросселирования, детандирования и другие.

С целью удаления воды из газа до стадии низкотемпературной сепарации в основном используют процессы гликолевой или адсорбционной осушки.

Поэтому для получения оптимального решения по выбору технологических процессов в составе установки подготовки газа необходим индивидуальный подход к разработке блок-схемы подготовки газа.

В традиционном варианте аминовую очистку и осушку газа проводят при высоком давлении (3,0-4,0 МПа изб.), что подходит для случая невысокого содержания H2S и СО2 для большого расхода сырьевого газа.

АМИНОВЫЙ ПРОЦЕСС

Является наиболее популярным методом абсорбции кислых газов с удалением их из природного газа с применением аминов. Ниже показана общая схема процесса.

Блок аминовой очистки состоит из входного абсорбера, работающего при давлении 27 атм. и предназначенных для очистки циркулирующего водородсодержащего газа, содержащего до очистки, соответственно, 0,51% (объем.) и 1,03% (объем.) сероводорода, и вторичного абсорбера, работающего, соответственно, при давлении 5 атм. предназначенного для очистки газов стабилизации с содержанием сероводорода 5,09 % (об.) и двуокиси углерода -0,02 % (об.) Регенерация аминового раствора, поступающего из всех абсорберов производится в десорбере, работающем при давлении 1,5 атм. Регламентируемое содержание H2S в очищенных газах – 0,005 %, фактическое содержание порядка 0,0005%.

Рассматриваемый нами блок аминовой очистки выполнен по традиционной технологической схеме, добавлена подача орошения кислой водой из рефлюксной емкости – сепаратора в десорбер. Данная подача осуществляется с помощью инжектора (струйного насоса), рабочим телом которого служит небольшая часть насыщенного раствора амина , направляемая непосредственно из абсорберов высокого давления. Данный способ подачи (вместо насоса) обеспечивает некоторое снижение расхода водяного пара в ребойлер десорбера.

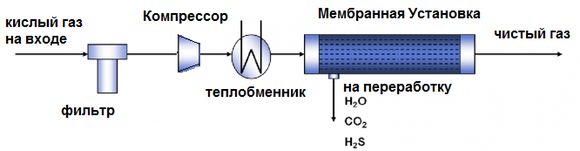

МЕМБРАНЫЙ ПРОЦЕСС

Мембранная Технология является более новой альтернативной технологией для малого содержания серных газов, которая не требует больших капиталовложений и затрат на установку и монтаж, дешевле в использовании и обслуживании.

Преимущества мембранных систем:

· Никаких движущихся частей, могут работать автоматически на далеких расстояниях без участия человека.

· Эффективная компоновка минимизирует занимаемую площадь и вес (идеальна для морских платформ)

· Оптимизированная конструкция позволяет выделять углеводороды в максимальном объеме.

· Понижает содержание HS, CO2 до регламентируемых параметров.

· Простота монтажа: установленная на раме система может быть смонтирована на месте эксплуатации в течение нескольких часов.

В типовой мембранной системе из поступающего газа отфильтровываются CO2, H2S, и жидкий конденсат. Перед входом в мембранные модули GENERON®, газ предварительно компремируется и подогревается до необходимых температур. Газообразный CO2 проходит через стенки мембран в первую очередь. Оставшийся под давлением высококалорийный продуктовый газ двигается на выход. В это время через мембрану просачиваются более «быстрые» газы, такие как CO2, H2O, H2S, которые поступают на сброс.

Регламентируемое содержание H2S в очищенных газах – 0,005 %, фактическое после трехступенчатой мембранной очистки содержание порядка 0,001%.

СПОСОБЫ УТИЛИЗАЦИИ СЕРОВОДОРОДА И ПОЛУЧЕНИЯ СЕРЫ

- В связи с ужесточением экологическим норм, для утилизации кислого газа, полученного в результате регенерации, могут использоваться следующие способы:

- закачка в пласт (захоронение);

- переработка в серу по методу Клауса с получением товарной серы по ГОСТ 127.1‑93 ÷ 127.5‑93;

- жидкофазное окисление H2S с получением серы нетоварной или товарной серы.

ПОДЗЕМНАЯ ЗАКАЧКА

Подземное захоронение кислого газа как способ утилизации нашёл широкое применение в Северной Америке, внедряется в Западной Европе и на Ближнем Востоке. Закачку с целью захоронения кислого газа как отхода производства проводят в пласт, который имеет достаточную поглотительную способность – например, в непродуктивный пласт, в истощённую газовую или нефтяную залежь, а также в некоторые карбонатные или солевые залежи.

return false">ссылка скрытаПроцессы подземного захоронения кислого газа получили активное развитие в Канаде и USA в конце 80‑х годов, когда цены на товарную серу были низкими (соответственно, получение небольшого количества товарной серы на промыслах являлось нерентабельным), а экологические требования и контроль всегда являлись более жёсткими по отношению к нефте- и газодобывающим регионам мира. Для выбора подходящего пласта для захоронения кислого газа проводят геологические исследования, включая моделирование. Как правило, находится возможность подобрать залежь для консервации кислого газа, о чём свидетельствует большое количество реализованных проектов в нефтегазовой отрасли в Северной Америке – примерно на 50 месторождениях в Канаде и 40 месторождениях в USA. В большинстве случаев нагнетательная скважина располагается на расстоянии от 0,1‑4,0 км от установки (в отдельных случаях до 14‑20 км), поглощающий пласт – на глубине от 0,6‑2,7 км.

Общее содержание лёгких углеводородных компонентов обычно составляет 0,5‑3 %мол. и незначительно влияет на характеристики кислого газа. Температурный уровень газа между ступенями выбирают таким образом, чтобы избежать конденсации газа (образования жидкой фазы, состоящей в основном из H2S и CO2) и гидратообразования в сконденсированной воде.

Например, с установки подготовки газа Shute Creek (газовое месторождение LaBarge, США) закачивают 1,8‑2,5 млн.м3/сут кислого газа (H2S 70 %); установку закачки ввели в действие в 2005 г. как замену установки получения серы (процессы Клауса для переработки H2S в серу и SCOT для хвостовых газов). Таким образом, закачка кислого газа может успешно применяться как на маломощных, так и на крупных установки подготовки попутного и природного газа.

Способ закачки кислого газа в пласт имеет много технических особенностей. В процессе развития этого способа за рубежом накоплен значительный опыт, который может быть использован при реализации подобных проектов в РФ и ближнем зарубежье. В Канаде на многих промыслах процесс осуществляется в климатических условиях, соответствующих условиям Сибири. Эксплуатирующими и экологическими организациями за рубежом проводится мониторинг возможных утечек H2S и CO2 из подземных захоронений газа. До сих пор не наблюдалось проблемных случаев, экономическая и экологическая эффективность мероприятий по закачке кислого газа признаётся хорошей.

ПРОЦЕСС КЛАУСА

Процесс Клауса— наиболее распространен. Это процесс каталитической окислительной конверсии сероводорода.

Двухстадийный метод промышленного получения серы из сероводорода:

I стадия: термическое окисление сероводорода до диоксида серы.

H2S + 3/2O2 → SO2 + H2O + (0,53 — 0,57) МДж/моль

II стадия: каталитическое превращение сероводорода и диоксида серы.

2H2S + SO2 → 3/nSn + 2H2O + (0,087 — 0,154) МДж/моль