ГИДРОЦИКЛОНЫ И АЭРОЦИКЛОНЫ. НАЗНАЧЕНИЕ, УСТРОЙСТВО, ПРИНЦИП ДЕЙСТВИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ.

Гидроциклоныприменяют для осветления, обогащения суспензий, классификации твердых частиц по размерам от 5 до 150 мкм, а также для очистки сточных вод после мойки пищевых агрегатов.

Гидроциклоныприменяют для осветления, обогащения суспензий, классификации твердых частиц по размерам от 5 до 150 мкм, а также для очистки сточных вод после мойки пищевых агрегатов.

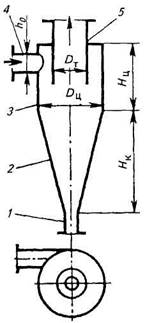

Корпус гидроциклона (рис. 7.12) состоит из верхней цилиндрической части и конического днища. Качество разделения в гидроциклонах зависит от угла конусности. Оптимальным считают угол, равный 10... 15°. При таком угле удлиняются коническая часть гидроциклона и путь твердых частиц и, следовательно, увеличиваются время пребывания частиц и качество разделения.

Суспензия подается тангенциально в цилиндрическую часть и приобретает вращательное движение. Скорость суспензии на входе в гидроциклон составляет 5...25 м/с. Под действием центробежной силы твердые частицы отбрасываются к стенкам гидроциклона и движутся по спиральной траектории вдоль стенок вниз к штуцеру 6, через который отводятся в виде шлама. Осветленная жидкость движется во внутреннем спиральном потоке вверх вдоль оси гидроциклона и удаляется через патрубки 2.

Суспензия подается тангенциально в цилиндрическую часть и приобретает вращательное движение. Скорость суспензии на входе в гидроциклон составляет 5...25 м/с. Под действием центробежной силы твердые частицы отбрасываются к стенкам гидроциклона и движутся по спиральной траектории вдоль стенок вниз к штуцеру 6, через который отводятся в виде шлама. Осветленная жидкость движется во внутреннем спиральном потоке вверх вдоль оси гидроциклона и удаляется через патрубки 2.

Циклоны и гидроциклоны.Аппараты для разделения газовых неоднородных систем, в которых используется центробежная сила, возникающая вследствие вращения пию-ка, называют циклонами. В циклонах нет вращающихся частей. Вращение потока достигается благодаря тангенциальному вводу исходной смеси и цилиндрическому каналу, образуемому корпусом 3 и центральной трубой 5. Более тяжелые твердые частицы совершают в циклоне движение по спирали, постепенно приближаясь к внутренней поверхности корпуса и одновременно опускаясь вниз к выходу 1. Чистый газ из центральной части аппарата отводится вверх по центральной трубе 5. Для получения центробежной силы, достаточной для очистки газа, необходимо поддерживать высокую скорость потока на входе в аппарат.

Рис. 5.17. Схема циклона:

I — выход пыли; 2— коническая часть корпуса; 3 — цилиндрическая часть корпуса; 4— патрубок для входа запыленного воздуха; 5—центральная труба, отводящая очищенный воздух

33. ПЕРЕМЕШИВАНИЕ ПЛАСТИЧНЫХ МАСС И СЫПУЧИХ МАТЕРИАЛОВ.

При перемешивании пластичных масс, в частности при получении теста в хлебопекарном, макаронном и кондитерском производствах, не только смешиваются различные компоненты, но и тесто при этом разминается, насыщается воздухом и приобретает определенные свойства.

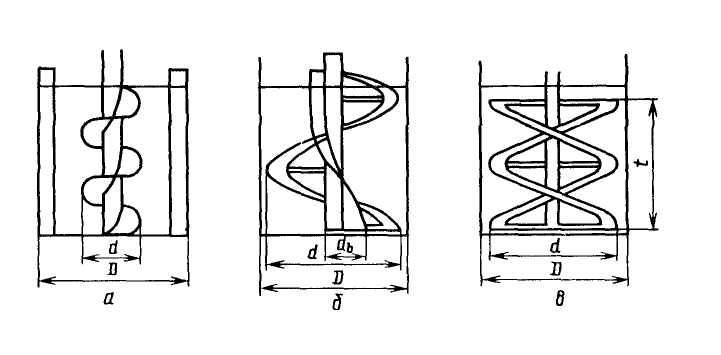

Процесс перемешивания проводится в смесителях периодического и непрерывного действия, оборудованных специальными перемешивающими устройствами — рамными, шнековыми и ленточными мешалками (рис. 11.8). Смесители могут иметь месильное устройство с вертикальной или горизонтальной осью.

Процесс перемешивания проводится в смесителях периодического и непрерывного действия, оборудованных специальными перемешивающими устройствами — рамными, шнековыми и ленточными мешалками (рис. 11.8). Смесители могут иметь месильное устройство с вертикальной или горизонтальной осью.

Для перемешивания сыпучих материалов в пищевых производствах используют смесители, работающие в других отраслях промышленности, или смесители, специально сконструированные для смешивания материалов, различающихся гранулометрическим составом, плотностью, прочностью, физическим состоянием и другими физическими свойствами