Конструкція пневматичних ручних машин

Відбійні молотки використовують для розробки мерзлого ґрунту, руйну-

вання асфальтових і бетонних покриттів, цегельної кладки, при ритті траншей у твердому ґрунті із включенням каменю, для дроблення льоду й інших матеріалів, що змерзлись, і цілого ряду інших робіт. Технічна характеристика найпоширеніших пневматичних відбійних молотків наведена в табл. 3.1.

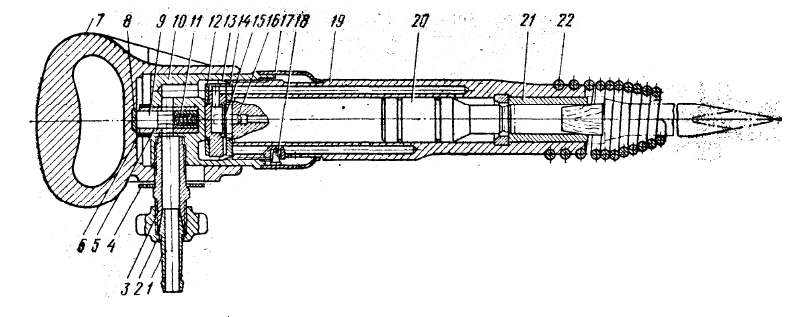

Відбійний молоток (рис. 5.4) є інструментом ударної дії. Ударник 20, що

рухається в стовбурі 19 під дією стисненого повітря, наносить часто повторювані удари по наконечнику робочого інструмента, вставленому в нижню частину стовбура. Під дією ударів робочий інструмент заглиблюється в розроблювальний матеріал (наприклад, асфальтобетон, цегельну кладку) і дробить його.

У стінках стовбура 19 є кілька поздовжніх каналів, якими подаються стиснуте і видаляється відпрацьоване повітря.

Хвостовик робочого органа (наприклад, піки) установлюють усередину

втулки й утримують від випадання буксою 21 із пружиною 22. На верхньому

торці стовбура 19 за допомогою стакана приєднана рукоятка 7. У стакані роз-

міщений пусковий пристрій.

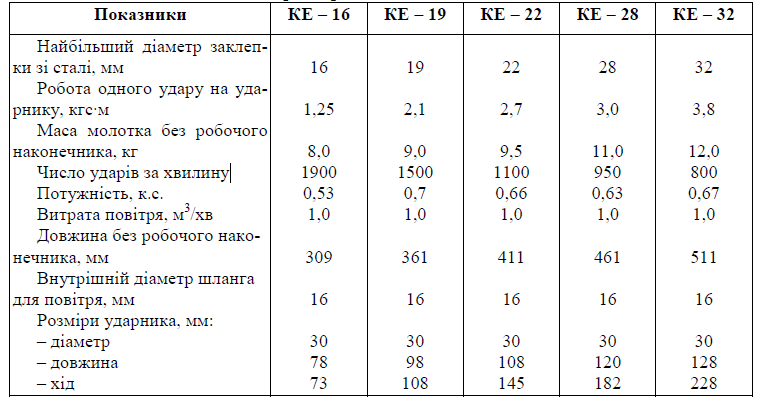

Таблиця 3.1 – Технічна характеристика пневматичних відбійних молотків

Працює пусковий пристрій наступним чином. При натисканні на рукоятку

7, пружини 6 і 11 стискаються, вентиль 9 займає нижнє положення, і стиснене повітря надходить до кільцевої камери. Пневморозподільний пристрій і ударник одержують стиснене повітря, і молоток починає працювати.

У момент припинення натискання на рукоятку 7 пружини 6 і 11 поверта-

ють її до вихідного положення, вентиль 9 займе знову верхнє положення і своя циліндрична частина перекриє отвір: доступ стисненого повітря в кільцеву камеру припиниться і молоток зупиниться.

Бетоноломи використовують для руйнування бетону й залізобетону, роз-

пушення й розробки напівскельних порід, мерзлих і твердих ґрунтів, розкриття дорожніх покриттів і цілого ряду інших робіт.

По роду виконуваних робіт і конструкції бетоноломи й відбійні молотки

мають багато загального, але між ними є істотна різниця: бетоноломи використовують на більш важких роботах, коли необхідна більша сила одиничного удару. У відбійних молотках робота удару не перевищує 3–4,5, а у бетоноломів досягає 8 кгс·м. Маса бетоноломів більша, ніж відбійних молотків, тому сила віддачі у них менша.

Рис. 3.1 – Відбійний молоток типу МО:

1 – ніпель; 2– накидна гайка; 3– футорка; 4і 8– шайби; 5– букса пускового пристрою;

6 і 11– пружини; 7– рукоятка; 9– вентиль; 10– ланка; 12– тарілчаста пружина;

13 – золотникова коробка; 14– кришка золотникової коробки; 15– розподільник;

16 – штифт; 17– замкове кільце; 18– стопор; 19 –стовбур; 20– ударник;

21– букса робочого органа; 22– кінцева пружина

Для розподілу повітря бетоноломи мають пневморозподільний пристрій.

Робочим інструментом можуть бути ломи, лопати й піки.

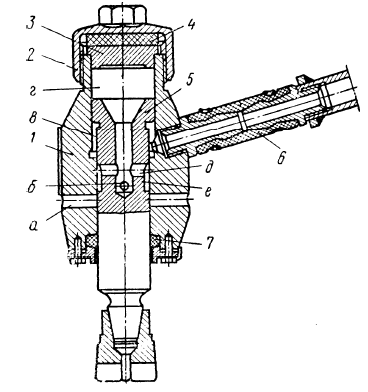

Клепальні молотки (рис. 3.2, табл. 3.2). За допомогою клепальних молотків обробляють заклепки діаметром від 3 до 32 мм, зрубують старі заклепки або знімають фаски й задирки на металі. Стиснене повітря в клепальних молотках розподіляють трубчастим пневморозподільником.

Працює клепальний молоток аналогічно відбійному молотку. Натискаючи на курок 19, переміщають штовхач 17 і вентиль 15, завдяки чому повітря проходить через ніпель 12, штуцер 14 і спеціальний канал у рукоятці в стовбурі, приводячи молоток в роботу.

Рубильні молотки конструктивно аналогічні відбійним клепальним молоткам, застосовують для рубання металу, карбування, клепки заклепок діаметром до 12 мм, обробки гранітних каменів, закладення стиків труб і ряду інших робіт. Рубильні молотки мають клапанний повітророзподільний пристрій.

Рис. 3.2 Клепальний молоток КЕ:

1 – рукоятка; 2– кришка; 3– пневморозподільна коробка; 4– пневморозподільник;

5 – стопорне кільце; 6– стопор; 7– стовбур; 8– ударник; 9– кінцева букса; 10– штифт;

11 – пружина вентиля; 12– ніпель; 13– гайка; 14– штуцер; 15– вентиль; 16 – букса вентиля;

17 – штовхач; 18– вісь курка; 19– курок; 20– головка курка

Таблиця 3.2 – Технічна характеристика пневматичних клепальних молотків.

Трамбовки використовують для ущільнення насипного ґрунту на невели-

ких площах (наприклад, при установці залізобетонних опор, стовпів, прокладці трубопроводів), а також для ущільнення бетонної маси. Трамбовки бувають різної продуктивності. Продуктивність трамбування Тр–1 (рис. 3.3, а) масою 12 кг при товщині шару, що ущільнюється, 150 мм – 5м3/год, а потужність стрибучої трамбовки Т–157 (рис. 3.3, б) масою 42 кг доходить до 72 м3/год при товщині розпушеного ґрунту 425 мм й ущільненого шару 230 мм.

Рис. 3.3 – Трамбовки Тр–1 (а) і Т–157 (б):

1 – важіль; 2– рукоятка; 3– вентиль; 4– букси вентиля; 5– труба; 6– головка;

7 – пластинчастий клапан; 8– пневморозподільна коробка; 9– стопорне кільце; 10– стовбур;

11 – ударник; 12і 15– вкладиші; 13 –сальник; 14– пружина; 16– гайка; 17– башмак;

18 – щиток; 19– робочий наконечник; 20– канал; 21– поршень; 22– патрубок;

23 – пусковий пристрій; 24– шланг; 25– амортизатор

Бучарди (рис. 3.4) призначені для зняття поверхневої кірки з бетону, зов-

нішньої обробки стінних панелей і граніту.

Усередині корпуса 1 у циліндричному стовбурі знаходиться східчастий

128 ударник 5, що служить повітророзподільним органом. Працює бучарда наступним чином. Кільцевий простір у заповнений стисненим повітрям, що прагне підняти ударник 5 нагору. Ударник буде рухатись до свого верхнього положення.

Проточка е виявиться проти отвору в гумовій трубці 6, і стиснене повітря вертикальним каналом піде в порожнину г.

Площа верхнього торця ударника 5 більше площі нижнього торця проточки е, тому збільшений тиск повітря зверху змусить ударник змінити напрямок переміщення, і він піде вниз, наносячи удар. При збігу наскрізного каналу із проточкою е і радіальним отвором а повітря вийде в атмосферу, тиск над поршнем упаде й робочий цикл повториться.

Продуктивність бучарди С–381 становить 2 м2/год.

Рис. 3.4 – Бучарда С–381:

1 – корпус; 2– кришка; 3– пробка; 4– амортизатор; 5– ударник; 6– гумові трубки;

7 – ущільнювальні кільця; а – радіальні отвори; б – поперечний канал; в – кільцевий простір;

г – порожнина; д – наскрізний канал; е – проточка

Вібратори (рис. 3.5) використовують для вібрування й ущільнення бетонної суміші, вивантаження з бункерів сипучих матеріалів і їхнього транспортування. Застосовують вібратори й при виготовленні збірних і попередньо напружених залізобетонних конструкцій.

Рис. 3.5 – Вібратор НВ–16:

1 – головка; 2і 6– бічні кришки; 3– корпус; 4– порожня вісь; 5– пневмодвигун.

7 і 8– шланги; 9– рукоятка; 10– корковий кран; 11– штуцер; 12– лопатка;

13 – ротор–дебаланс

За способом впливу на речовини, що ущільнюють, пневматичні вібратори підрозділяють на глибинні, робочий елемент яких уводять усередину середовища, що ущільнюється (вібробулава, вібростержень); зовнішні або опалубні (лещатні), що прикріплюють спеціальним пристосуванням до опалубки; поверхневі, робочий орган яких установлюється безпосередньо на поверхню, що ущільнюється.

return false">ссылка скрытаВібратори ИВ–13, ИВ–14, ИВ–15, ИВ–16 аналогічні за конструкцією. Найбільше поширення одержав пневматичний глибинний вібратор типу ИВ–16 (рис. 3.5), основними елементами якого є пневматичний ротаційний двигун 5 і ексцентрично розташований ротор–дебаланс 13.

Пневмодвигун 5, закритий у циліндричний корпус 3, складається з бічних кришок 2 і 6 осі 4, ротора 13 і лопатки 12.

Вібратор двома концентрично розташованими шлангами 7 і 8 з’єднаний з пусковим пристроєм. Зовнішній шланг 7, що відводить відпрацьоване повітря, одним кінцем прикріплений до корпуса 3 вібратора, а іншим – до пускового пристрою. Один кінець внутрішнього повітропровідного шланга 8 приєднаний до двигуна, інший – до пускового пристрою.

Роль дебаланса виконує порожній ротор 13, що обкатується навколо осі 4, притискаючись до неї під дією відцентрової сили.

Камера, утворена ротором 13 і віссю 4, ділиться лопаткою 12 на дві по-

рожнини. Стиснене повітря надходить через отвір в порожній осі 4 у праву по-рожнину, а з лівої порожнини через отвори в плитах відбувається вихлоп, що забезпечує обертання ротора 13. Змушуюча сила, яку розвиває ротор 13, передається на корпус 3 вібратора через вісь 4, закріплену в кришках 2 і 6. Складні кругові коливання дебаланса виходять за рахунок неврівноваженої маси ротора.

Пуск і зупинку пневмодвигуна здійснюють корковим краном 10. Повітропідвідний шланг від компресора приєднаний до штуцера 11.

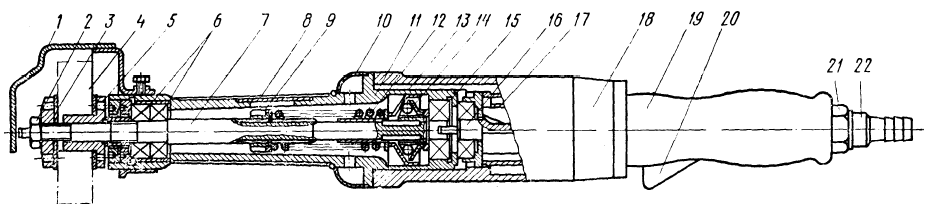

Шліфувальні машини (рис. 3.6) застосовують для зачищення зварених

швів, зняття іржі й зайвого металу; при припасуванні різних деталей. Найпоширеніша шліфувальна машина з ротаційним пневматичним двигуном. Основними вузлами її є: корпус 18, який служить одночасно рукояткою машини; двигун 16, пусковий пристрій 21 і шпиндель 7 з абразивним колом 4.

Рис. 3.6 – Пневматична шліфувальна машина ИП–2008:

1 – захисний кожух; 2і 9– гайки; 3– фланець; 4 – абразивне коло; 5 –фланцева втулка;

6 і 15– кулькопідшипники; 7– шпиндель; 8– кришка; 10– глушник шуму;

11 – корпус; 12 –пружина; 13– вихлопний отвір; 14– регулятор швидкості обертання;

16 – двигун; 17– корпус двигуна; 18– корпус машини; 19– робоча рукоятка;

20 – курок; 21– пусковий пристрій; 22– ніпель

Свердлильні машини (рис. 3.7) використають для свердління, зенкування й розгортання отворів, а також для нарізання різьблення, розвальцьовування труб, очищення поверхонь сталевими щітками, обертання різних механізмів.

Свердлильні машини є одним з найпоширеніших типів ручних пневматичних машин.

Залежно від діаметра оброблюваного отвору свердлильні машини підрозділяють на три групи:

Діаметр отвору, мм до 9 до 15 понад 15

Група машин легкі середні важкі

Рис. 3.7 – Пневматична свердлильна машина ИП–1010:

1 – шпиндель; 2– передній корпус; 3– редуктор; 4– корпус; 5– знімна рукоятка;

6 – пневмодвигун; 7– кожух; 8– основа рукоятки; 9– рукоятка

Пневматична свердлильна машина працює наступним чином. Від пневмод вигуна 6 обертання передається шпинделю 1 через редуктор 5. Шпиндель 1 має внутрішній конус, у якому кріпляться свердла з конічним хвостовиком або інші робочі органи. У рукоятці 9 змонтований пусковий пристрій, керований курком.

Список використаної літератури:

1. Гурин А.П., Ровенко В.Я. Передвижные компрессорные станции. – М.:

Высшая школа, 1975. – 176 с.

2. Черкасский В.М. Насосы, вентиляторы, компрессоры. – М.: Энерго-

атомиздат, 1984.

3. Поршневые компрессоры/ Б.С. Фотин, И.Б. Пирумов, И.К. Прилуцкий,

П.И. Пластинин. – Л.: Машиностроение, 1987 – 372 с.