Техническое обслуживание щеточно-коллекторного узла

Щеточно-коллекторный узел в машинах постоянного тока и других машинах является наименее надежным узлом и требует тщательного технического обслуживания. Для обеспечения безыскровой работы необходимо выполнение ряда условий, обеспечивающих надежный контакт между щеткой и коллектором и равномерную допустимую нагрузку током рабочей поверхности щетки.

Исправность щеточно-коллекторного узла проверяют при осмотре и необходимых измерениях. У исправных коллекторов поверхность гладкая, без выступающей слюды или отдельных пластин, вмятин, подгаров, эксцентриситета или биения. Щетки свободно скользят в обоймах щеткодержателей, без качки и с достаточной силой прижимаются к коллектору. Болты, траверсы, пальцы, на которых крепятся щеткодержатели, достаточно жесткие и не имеют вибраций, качки и т.п. Якорь машины сбалансирован и вращается без вибраций. Щетки должны быть одной марки, требуемого размера и притертыми к коллектору.

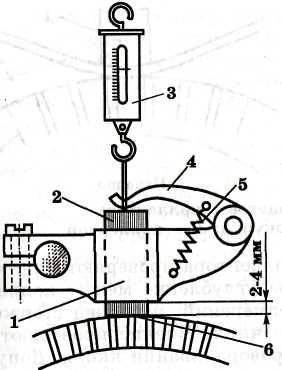

При техническом обслуживании пыль с коллектора и щеточного механизма удаляют пылесосом или продувкой сжатым воздухом; коллектор протирают салфеткой, смоченной спиртом. Проверяют легкость перемещения щетки 2 (рис. 13.1) в щеткодержателе 1. Если щетка перемещается туго, необходимо почистить щеткодержатель и щетку. Зазор между щеткодержателем и коллектором должен быть в машинах большой мощности 2 — 4 мм, в машинах малой мощности 1—2,5 мм. Люфт щетки в гнезде щеткодержателя в направлении вращения коллектора не должен превышать ОД—0,2 мм при толщине щетки 8—16 мм и 0,15 — 0,25 мм при толщине свыше 16 мм. Большой зазор приводит к наклону щетки из-за силы трения о коллектор, увлекающей за собой нижний край щетки, и затрудняет ее перемещение в гнезде. Большой люфт особенно проявляется в реверсивных машинах, так как при изменении направления вращения щетка

|

наклоняется в противоположную сторону, что уменьшает поверхность ее прилегания к коллектору. Вдоль оси коллектора допускается люфт в гнезде от 0,2 до 0,5 мм.

| Рис. 13.1. Устройство для измерения динамометром давления щетки на коллектор |

Измеряют также давление щетки на коллектор. Под щетку подкладывают лист бумаги 6, а динамометр 3 крепят к щетке 2. Показание динамометра, при котором бумага легко вытаскивается из-под щетки, позволяет определить давление щетки на коллектор. Недостаточное давление щетки приводит к сильному искрению и ускоренному износу коллектора и щеток. Слишком сильное давление увеличивает силу трения в скользящем контакте, а также износ. Давление должно быть минимальным, при

котором искрение не превышает значения, допустимого по технической документации, и одинаковым на все щетки для равномерного распределения тока между ними. Давление пальца 4 на середину щетки регулируется пружиной 5.

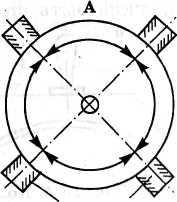

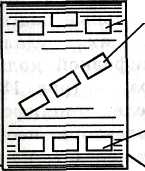

Кроме того, проверяется правильность расположения щеток давление щетки на коллекторе. Для равномерной нагрузки щеток током на каждом щеткодержателе их размещают строго по оси коллектора (рис. 13.2, а). Для равномерного износа коллектора щетки рядов в осевом направлений должны быть сдвинуты (рис. 13.2, б). Расстояние между щеткодержателями одинаково (рис. 13.2, в).

Рис. 13.2. Расстановка точек на коллекторе.

Рис. 13.3. Схема притирки щеток к коллектору: 1 — щетки; 2 — стеклянная шкурка; 3 — коллектор

Биение рабочей поверхности коллектора проверяют индикатором часового типа. Для того чтобы углубление между коллекторными пластинами не искажали измерений, на конец стержня индикатора надевают плоский наконечник. Биение проверяют в нескольких местах при медленном проворачивании якоря. Допустимое биение в быстроходных машинах с окружной скоростью коллектора до 50 м/с не должно превышать 0,02—0,03 мм; в тихоходных машинах без ущерба для работы машины допускается значительно большее биение.

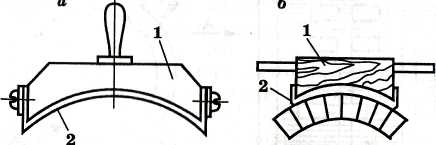

При выработке щеток их заменяют. Величина допустимой

выработки указывается в технической документации на каждую

машину. После установки новых щеток производят их притирку

и пришлифовку. Для притирки между щеткой и коллектором устанавливают стеклянную шкурку с мелким зерном и протягивают

ее в направлении вращения коллектора (рис. 13.3). Рабочая поверхность шкурки придает щетке предварительный радиус, близ

кий радиусу коллектора. Затем щеточный аппарат продувают

сжатым воздухом для очистки от пыли и щетки пришлифовывают при вращающейся на холостом ходу машине. Пришлифовку

можно считать законченной, когда не менее половины поверхности щетки прилегает к коллектору. При этом на коллекторе

должна быть политура.

|

Если коллектор имеет царапины, незначительные подгары,

то их удаляют

шлифовкой коллектора (рис. 13.4).

После шлифовки

коллектора необходимо создать на нем политуру, вращая машину на холостом ходу.

Рис. 13.4. Колодка для шлифования коллектора:

а — с одной ручкой; б — с двумя ручками;

1 — деревянная колодка; 2 — стеклянная шкурка