Ротор центробежного компрессора

Рабочие колеса центробежных компрессоров различают в зависимости от типа лопастей: 1) с лопастями загнутыми назад, 2) с радиальными лопастями, имеющими входную часть пространственной формы. Первый тип используют в стационарных компрессорах. Различают рабочие колеса насосного типа (  =15—30°, число лопастей z = 6—9) и колеса компрессорного типа (β2л =35—55°, z = 18—30). В последнее время для начальных ступеней компрессора применяют также рабочие колеса с β2л = 55—90° (колеса авиационного типа). Эффективность лопастного аппарата такого типа несколько снижена, но степень повышения давления в ступени получается большей. Лопасти изготовляют постоянной толщины (2—8 мм), с округленной входной и скошенной выходной кромками. Наиболее распространена форма лопасти в виде дуги окружности. Способы крепления лопастей в закрытых рабочих колесах: заклепками, шипами, сваркой и др.

=15—30°, число лопастей z = 6—9) и колеса компрессорного типа (β2л =35—55°, z = 18—30). В последнее время для начальных ступеней компрессора применяют также рабочие колеса с β2л = 55—90° (колеса авиационного типа). Эффективность лопастного аппарата такого типа несколько снижена, но степень повышения давления в ступени получается большей. Лопасти изготовляют постоянной толщины (2—8 мм), с округленной входной и скошенной выходной кромками. Наиболее распространена форма лопасти в виде дуги окружности. Способы крепления лопастей в закрытых рабочих колесах: заклепками, шипами, сваркой и др.

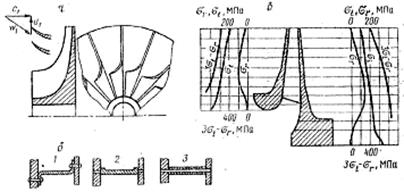

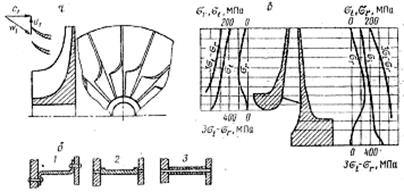

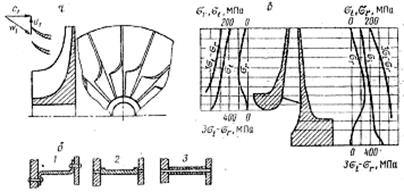

Рабочее колесо — наиболее напряженная деталь центробежного компрессора. Рис. 4.3, дает представление о напряжениях радиальном  , кольцевом σt, и расчетном (3σt—σr) в несущем и покрывающем дисках колеса при окружной скорости на выходе w = 293 м/с, а также о профиле дисков, обеспечивающем равнопрочность.

, кольцевом σt, и расчетном (3σt—σr) в несущем и покрывающем дисках колеса при окружной скорости на выходе w = 293 м/с, а также о профиле дисков, обеспечивающем равнопрочность.

Рис. 4.3. Рабочие колеса центробежных компрессоров

а - открытое с радиальными лопастями; б - крепление лопастей в закрытых колесах: 1 - штампованное z-образной формы, с креплением заклепками; 2 -фрезерованное с шипами; 3 - со сквозными отверстиями; в - эпюры напряжений в дисках

Диски изготовляют из кованой углеродистой или легированной стали, а при низких окружных скоростях — отлитыми из стали или из алюминиевых сплавов. Рабочие колеса небольших размеров изготовляют фрезерованием или электроэрозией. С целью уменьшения потерь внутренняя поверхность рабочих колес выполняется гладкой; с наружной стороны диски полируют.

При больших частотах вращения вала, применяемых в компрессорах, сравнительно небольшая неуравновешенность ротора вызывает вибрацию машины, что в некоторых случаях приводит к поломке уплотнений.

Перед посадкой на вал каждое колесо проходит статическую балансировку, а затем ротор в сборе — динамическую балансировку. Дебаланс устраняется снятием металла с обода крайних колес. Рабочие колеса насаживают на вал с натягом, гарантирующим сборку ротора от дебаланса и от расслабления при вращении. Колесо фиксируют на валу штифтами, передающими крутящий момент с вала на колесо и предохраняющими его от осевого смещения, или шпонками (передача крутящего момента) и распорными втулками и гайками (фиксация от осевого смещения).

Осевой сдвиг ротора, вызванный износом упорного подшипника, контролируется реле, останавливающим машину при недопустимом сдвиге.