Материалы винтовой пары

Стальные болты, винты и шпильки изготавливают 12 классов прочности, которые обозначаются двумя числами:

3.6 4.6 4.8 5.6 5.8 6.6 и т. д.

Первое число, умноженное на 100, указывает минимальное значение σв в МПа, а произведение чисел, умноженное на 10, определяет значение σт в МПа.

При выборе класса прочности учитывают значение и характер нагрузки, условие работы, способ изготовления.

Стандартные крепежные детали общего назначения изготавливают из низко и среднеуглеродистых сталей ВСт3сп4, Сталей 10, 20, 35, 35Х, 30ХГСА.

Крепежные резьбовые соединения и их детали

Основными резьбовыми соединениями являются соединения винтами с гайками (болтовые) и без гаек и соединения шпильками.

Болтовые соединения наиболее простые и дешевые, поскольку не требуют нарезания резьбы на соединяемых деталях, но требуют места для размещения гаек.

Винт ввинчивают в резьбовое отверстие детали.

Соединения шпилькой применяют там, где требуется частая разборка. Болты, винты, шайбы и гайки стандартизованы, конструкции их разнообразны.

В зависимости от характера нагружения и способа сборки деталей резьбовых соединений их делят на соединения без предварительной затяжки и с предварительной затяжкой.

Материалы

Стандартные крепежные детали общего назначения изготовляют из низко- и среднеуглеродистых сталей обыкновенного качества ВСтЗ, качественных сталей — сталь 10, 20, 35 и др.

Стальные винты, болты и шпильки изготовляют из материалов 12 классов прочности, которые обозначаются двумя числами (3.6 4.6 4.8 5.6 5.8 6.6 и т. д.): первое число, умноженное на 100, равно пределу прочности материала; если первое число умножить на второе и на 10, получим предел текучести материала.

Например – 4.6: σв = 400 МПа, σт = 240 МПа.

Для ответственных деталей используют легированные стали 40Х, ЗОХГСА.

Для повышения коррозионной стойкости резьбовые детали оксидируют, омедняют, оцинковывают.

Причины выхода из строя и критерии работоспособности крепежных деталей

Выход из строя винтов, болтов и шпилек происходит вследствие:

• разрыва стержня по резьбе или переходному сечению под головкой болта;

• смятия, износа, среза резьбы;

• разрушения головки.

Прочность является основным критерием работоспособности крепежных деталей.

Стандартные крепежные детали рассчитывают по главному критерию работоспособности — прочности стержня на растяжение.

Шплинты применяют для предупреждения самоотвинчивания прорезных или корончатых гаек при вибрации изделия, а также для контровки в случаях, показанных на рисунке.

Изготавливают их по ГОСТ 397—79* (СТ СЭВ 220—75) с условным диаметром 0,6...20 мм и длиной 4...280 мм из низкоуглеродистой (в обозначение не входит) или коррозионностойкой стали - 12X18Н1ОТ (2), латуни марки Л63 (3), сплава АМЦ (4). Примеры обозначения:

Шплинт 5X 45.3.036 ГОСТ 397—79, где 5 — условный диаметр шплинта, т. е. диаметр отверстия в крепежной детали, в которое будет вставляться шплинт (действительный диаметр шплинта в данном примере равен 4,4...4,6 мм), 45— длина, 3 — условное обозначение материала (Л63), 036 — никелевое покрытие толщиной 6 мкм;

Допускаемые напряжения.

Обычно болты, винты и шпильки изготовляют из пластичных материалов, поэтому допускаемые напряжения при статической нагрузке определяют в зависимости от предела текучести материала, а именно:

· при расчете на растяжение

;

;

· при расчете на срез

[τср] = 0,4 σт ;

· при расчете на смятие

[σсм] = 0,8 σт

Значения допускаемого коэффициента запаса прочности [s] зависят от характера нагрузки (статическая или динамическая), качества монтажа соединения (контролируемая или неконтролируемая затяжка), материала крепежных деталей (углеродистая или легированная сталь) и их номинальных диаметров.

Ориентировочно при статической нагрузке крепежных деталей из углеродистых сталей:

· для незатянутых соединений [s] = 1,5... 2 (в общем машиностроении);

· [s] = 3...4 (для грузоподъемного оборудования);

· для затянутых соединений [s] = 1,3... 2 (при контролируемой затяжке);

· [s] = 2,5... 3 (при неконтролируемой затяжке крепежных деталей диаметром более 16 мм).

Для крепежных деталей с номинальным диаметром менее 16 мм верхние пределы значений коэффициентов запаса прочности увеличивают в два и более раз ввиду возможности обрыва стержня из-за перетяжки.

Для крепежных деталей из легированных сталей (применяемых для более ответственных соединений) значения допускаемых коэффициентов запаса прочности берут примерно на 25 % больше, чем для углеродистых сталей.

При переменной нагрузке значения допускаемых коэффициентов запаса прочности рекомендуются в пределах [s] = 2,5 ... 4, причем за предельное напряжение принимают предел выносливости материала крепежной детали.

В расчетах на срез при переменной нагрузке значения допускаемых напряжений берут в пределах [τср] = (0,2 ... 0,3)σт (меньшие значения для легированных сталей).

Расчет одиночных болтов при постоянной нагрузке

Опасное сечение — сечение по резьбе; диаметр опасного сечения — внутренний диаметр резьбы (см. табл.2 Приложения).

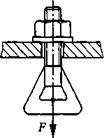

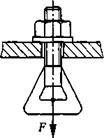

1. Расчет незатянутого болта при действии осевой силы.

Стержень болта работает только на растяжение (рис. 2).

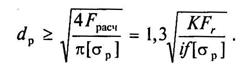

Проектировочный расчет болта выполняют по формуле:

где dр — минимальный расчетный диаметр болта;

F — внешняя осевая сила.

где dр — минимальный расчетный диаметр болта;

F — внешняя осевая сила.

|

Рис.2

Рис.2

|

2. Расчет затянутого болта, без внешней осевой нагрузки.

Затянутый болт без внешней осевой нагрузки – это болты для крепления герметичных крышек, люков корпусов машин и др.

Стержень болта испытывает совместное действие растяжения и кручения, т.е. растягивается осевой силой F0 от затяжки болта и скручивается моментом, равным моменту трения в резьбе М1.

Формула проверочного расчета для стандартных метрических резьб

где:

σр - рабочее напряжение;

F0 – осевая сила;

dр – внутренний диаметр резьбы;

[σр] – допускаемое напряжение.

Формула проэктного расчета для стандартных метрических резьб

3. Расчет затянутого болта, нагруженного внешней растягивающей силой.

| Для обеспечения плотности стыка и жесткости соединения болты (винты, шпильки) затягивают. В затянутом резьбовом соединении полная нагрузка на болт составляет Fδ = F0 + χ F |

Рис.3

Где Fδ - полная нагрузка на болт;

F0 - сила предварительной затяжки;

χ - коэффициент внешней нагрузки; учитывающий, какая часть внешней нагрузки при совместной деформации болта и деталей стыка приходится на болт; χ = 0,2 - 0,3 при соединении деталей без прокладки, χ = 0,4 - 0,5 при соединении деталей с упругой прокладкой (резина, картон и др.).

return false">ссылка скрытаФормула проверочного расчета для стандартных метрических резьб

Формула проэктного расчета для стандартных метрических резьб

- Расчет болтов для крепления крышек цилиндров, находящихся после затяжки под давлением (рис. 3).

Используя формулу для определения полной нагрузки на болт, можно записать окончательную расчетную формулу с учетом кручения:

Fp = 1.3 F0 + χ F

где F0 - сипа предварительной затяжки болта, рассчитывается из условия нераскрытия стыка;

F - часть внешней силы в расчете на один болт F = FΣ / z, где z – число болтов.

Расчетный диаметр болта определяют по формуле:

dp ≥  ;

;

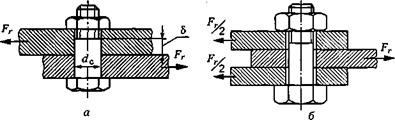

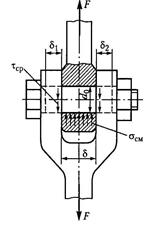

- Расчет болта под действием поперечной силы, болт установлен без зазора (рис. 4а).

Болт установлен в отверстие из-под развертки, затяжка болта не требуется, работает на срез и смятие.

Рис. 4.

Схема к расчету затянутого болта под действием поперечной силы:

а — без зазора; 6 — с зазором

Условие прочности на срез (проверочный расчет):

где

Fr – внешняя сила;

dc – диаметр стержня болта, д.б. больше нарезаемой части на 1-1,5 мм, это предохраняет резьбу от смятия;

i – число плоскостей среза (на рис.4а – i=1);

z – число болтов;

Проектный расчет на срез

Проверочный расчет на смятие:

δ – наименьшая толщина соединяемых деталей.

6. Расчет болта под действием поперечной силы, болт установлен в отверстие с зазором (рис. 4б).

Необходимая затяжка создает силу трения, препятствующую сдвигу деталей под действием внешней силы. Затянутый болт работает на растяжение и скручен за счет трения в резьбе.

Потребная затяжка

где i — число плоскостей трения; f – коэффициент трения в стыке;

К — коэффициент запаса сцепления, К= 1,2...1,5.

На рис. 4 б число плоскостей трения i = 2.

Влияние скручивания болта при затяжке учитывают, увеличивая расчетную нагрузку на 30 %:

Проверочный расчет

Расчетный диаметр болта

Примеры расчетов:

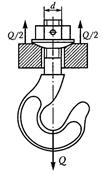

Пример1.Рассчитать номинальный диаметр метрической резьбы хвостовика крюка грузоподъемного крана (рис. 5), если нагрузка F = 40кН, а крюк изготовлен из стали СтЗ.

Решение. По таблицам справочника находим предел текучести для материала крюка σт=240 МПа. Принимая значение допускаемого коэффициента запаса прочности для незатянутого резьбового соединения [S] = 3, определяем допускаемое напряжение

[σp] = σт /[S] = 240/3 = 80 МПа.

Из расчета на прочность определим расчетный диаметр резьбы

dp≥  = =  = 25.2 мм

Принимая для нарезанной части крюка метрическую резьбу с крупным шагом р = 3,5 мм, определяем номинальный диаметр резьбы

d = dр + 0,9р= 25,2 + 0,9 × 3,5 = 28,3 мм.

По таблицам стандарта принимаем для хвостовика крюка резьбу: МЗО, крупный шаг - р = 3,5 мм. = 25.2 мм

Принимая для нарезанной части крюка метрическую резьбу с крупным шагом р = 3,5 мм, определяем номинальный диаметр резьбы

d = dр + 0,9р= 25,2 + 0,9 × 3,5 = 28,3 мм.

По таблицам стандарта принимаем для хвостовика крюка резьбу: МЗО, крупный шаг - р = 3,5 мм.

|

Рис.5

Рис.5

|

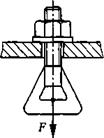

Пример 2. Проверить на прочность резьбовую часть грузовой скобы (рис.6), рассчитанной на подъем 450 кН груза, если резьба метрическая М48×5, расчетный диаметр резьбы

d1 = 42,58 мм; допускаемое напряжение [σp] = 85 МПа.

Решение. Из расчета на прочность определим рабочее напряжение в резьбе

σp =  17,78 МПа < [σp] = 85 МПа 17,78 МПа < [σp] = 85 МПа

|  Рис.6

Рис.6

|

Пример 3. Определить потребную затяжку болта, крепящего два листа, если сила, сдвигающая листы Fr = 5 кН, коэффициент трения в стыке f =0.15; К — коэффициент запаса сцепления, К= 1,2;

Решение: В примере число плоскостей трения i= 1, потребная затяжка находится по формуле:

Fзат =  = =  40000 Н. 40000 Н.

|

|

Пример 4. Из расчета на срез определить диаметр болта d, поставленного без зазора, если:

нагрузка F = 44 кН и допускаемое напряжение – 100 МПа.

Решение: Расчет ведется по касательным напряжениям, число плоскостей среза -2.

Определяем диаметр болта из условия прочности на срез:

dср =  = =  16,75 мм

По таблице 2 подбираем резьбу d1=17,65 - М20×2,5 16,75 мм

По таблице 2 подбираем резьбу d1=17,65 - М20×2,5

|

|

Пример 5. Из расчета на растяжение определить допускаемую осевую силу Fр незатянутого болтового соединения с резьбой М16 с крупным шагом. Допускаемое напряжение на растяжение - [σp] = 120 МПа.

Решение: По таблице 2 подбираем расчетный диаметр резьбы d1=14,12 мм.

Из расчета на прочность определим допускаемую осевую силу:

d1 =  , отсюда Fр = , отсюда Fр =  = =  = 18781 Н = 18781 Н

|

|

Пример 6. Рассчитать на прочность болт, установленный без зазора, если d0=20 мм, F=55 кН, [τср] = 95 МПа, δ = 18 мм,

[σсм] = 280 МПа.

Решение: т.к. болт повышенной точности установлен без зазора, проверку выполняем из расчета на срез и на смятие. При проверке на срез учитываем число плоскостей среза i=2.

1. Из условия прочности на срез, определяем рабочее напряжение

τраб =  = =  =87,58МПа < [τср] = 95 МПа;

2. Из условия прочности на смятие, определяем рабочее напряжение

σсм = =87,58МПа < [τср] = 95 МПа;

2. Из условия прочности на смятие, определяем рабочее напряжение

σсм =  МПа < [σсм] = 280 МПа.

Вывод: болт d0=20 мм нагрузку F=55 кН выдержит. МПа < [σсм] = 280 МПа.

Вывод: болт d0=20 мм нагрузку F=55 кН выдержит.

|

|

Приложение I. К расчету резьбовых соединений:

Таблица 1. Условные обозначения резьб

| Тип резьбы и номер стандарта (ГОСТ или СТ СЭВ) | Условное обозначение типа | Указываемые на чертеже размеры | Примеры обозначений резьбы |

| Метрическая с крупным шагом ГОСТ 8724-81 | М | Наружный диаметр, мм | М10; М36; М10LН |

| Метрическая с мелким шагом ГОСТ 8724-81 | м | Наружный диаметр и шаг, мм | М64х2 |

| Метрическая для диаметров менее 1 мм (часовая) | М | Наружный диаметр, мм | М0,6 |

| Трапецеидальная однозаходная ГОСТ 24738-81 | Тr | Наружный диаметр и шаг, мм, ГОСТ | ТгЗб×б ГОСТ 24738-81 |

| Упорная ГОСТ 10177-81 | S | Наружный диаметр и шаг, мм | S80x16 |

| Трубная цилиндрическая ГОСТ 6357-81 | G | Условное обозначение, размеры резьбы в дюймах |

G2  /2 /2

|

| Трубная коническая ГОСТ 62 11 -69 | R | Условное обозначение, размеры резьбы в дюймах, ГОСТ | R33/4 ГОСТ 6211 -81 (наружный) Rc3/4 (внутр.) |

| Коническая дюймовая с углом профиля 60° ГОСТ 6111 -52 | К | Обозначение резьбы в дюймах, ГОСТ | К 3/4 ГОСТ 6111-52 |

Приложение II. Таблица 2. Резьба метрическая (выборка). Размеры, мм

Таблица 2.

Таблица 2.

| Номинальный диаметр резьбы d | Резьба с крупным шагом | Резьба с мелким шагом | ||||

| Шаг p | Средний диаметр d2 | Расчетный диаметр d1 | Шаг p | Средний диаметр d2 | Расчетный диаметр d1 | |

| 1,5 | 9,026 | 8,59 | 1,25 | 9,188 | 8,83 | |

| 1,75 | 10,863 | 10,36 | 1,5 | 11,026 | 10,59 | |

| 14,701 | 14,12 | 1,5 | 15,026 | 14,59 | ||

| 2,5 | 18,376 | 17,65 | 18,701 | 18,12 | ||

| 22,051 | 21,18 | 22,701 | 22,12 | |||

| 3,5 | 27,727 | 26,211 | 28,701 | 27,835 | ||

| 33,492 | 31,670 | 34,051 | 32,752 | |||

| 4,5 | 39,077 | 37,129 | 40,051 | 38,752 | ||

| 44,752 | 42,587 | 46,051 | 44,752 | |||

| 5,5 | 52,428 | 50,046 | 54,051 | 52,752 |

Приложение III.

Ориентировочные значения пределов прочности некоторых материалов

Таблица 3.

| Материал | Пределы прочности при растяжении σв, МПа |

| Сталь: углеродистая горячекатаная углеродистая конструкционная легированная конструкционная в отливках Чугун: серый ковкий Латунь Бронза: оловянная безоловянная Алюминий Дюралюминий Титановый сплав ВТ4 | 310-600 330-750 430-780 420-600 150-440 300-630 320-600 300-900 400-1500 150-300 180-500 800-900 |

Ориентировочные значения основных допускаемых напряжений

Таблица 4.

| Материал | Допускаемое напряжение при растяжении σв МПа |

| Сталь углеродистая горячекатаная Сталь углеродистая конструкционная Сталь легированная конструкционная Сталь в отливках Чугун в отливках серый Чугун в отливках ковкий Медь Латунь Бронза | 115-195 110-240 140-260 90-160 33-100 85-110 30-110 60-130 50-110 |