Ручне дугове наплавлення (РДН)

Ручне дугове наплавлення (згідно міжнародної загальноприйнятої класифікації – MMA - Manual Metal Arc - ручне дугове зварювання штучними (покритими) електродами) виконується в основному електродами з товстим покриттям і в тих випадках, коли застосування механізованих способів наплавлення неможливе або недоцільне.

Для отримання мінімальної глибини проплавлення основного металу, електрод нахиляють в сторону зворотну напрямку наплавлення. Наплавлення здійснюють електродами діаметром 2…6 мм на постійному струмі зворотної полярності з продуктивністю 0,8…3,0 кг/год. Необхідна висока кваліфікація зварника, оскільки наплавлення необхідно проводити на мінімально можливому струмі і напрузі з метою зменшення долі основного металу в наплавленому шарі і при цьому необхідно забезпечити сплавлення основного і наплавленого металу.

Вибір технологічного процесу наплавлення проводиться з врахуванням хімічного складу і марки основного металу. Сталі, що містять менше 0,25% С, можуть наплавлятись в любих температурних умовах. Із збільшенням вмісту вуглецю зростає небезпека виникнення гартувальних структур в зонах термічного впливу. Тому виникає необхідність попереднього і супутнього підігріву виробу в процесі наплавлення. При вмісті вуглецю в межах від 0,25 до 0,50% і в залежності від масивності виробу температура підігріву може змінюватися в межах від 120 до 350 оС.

Число шарів вибирають із урахуванням загальної товщини наплавлюваного шару. Шари наплавлюваного металу бажано розміщувати так, щоби оброблювана площина проходила на 1/3 висоти останнього шару. В цьому перерізі звичайно міститься найменша кількість неметалевих включень і газових пор.

Раціональний технологічний процес може значно зменшити деформації. До заходів, які зменшують деформації, відносяться:

- попередній підігрів виробів до 200…400 оС;

- попередній вигин деталі в напряму протилежному очікуваному;

- наплавлення деталі, яка занурена у воду, але без змочування наплавлюваної поверхні (спосіб особливо рекомендується для виробів із сталі Г13);

- зрівноваження деформацій симетричним розміщенням наплавлюваних валиків;

- наплавлення деталі, жорстко закріпленої у кондукторі або спеціальному приспосіблені. В цьому випадку деталь може бути вибрана із приспосібленя тільки після повної її вистигання;

- правильне розприділення наплавлюваного металу по ділянках, наприклад, наплавлення тіл обертання по спіралі; розбивання великих площин на окремі ділянки; накладення валиків з оберненої сторони наплавлюваної деталі;

- високотемпературне відпускання деталі після наплавлення з нагрівом до 650 оС для зняття внутрішніх напружень. Така термообробка рекомендується для деталей відповідального призначення, які при знакозмінних навантаженнях.

Процес застосовують для нанесення зносостійких матеріалів на поверхні деталей складної форми (штампи, прес-форми, ріжучий інструмент, корпусні деталі, кронштейни, важелі і тому подібні) в одиничному виробництві.

5.4.1.1 Наплавлення штампів та ріжучого інструменту

При наплавленні штампів слід дотримуватись наступних технологічних прийомів:

- підготовка виробу або ріжучої кромки повинна виконуватись так, щоби по можливості не було плавного переходу від основного металу до наплавлюваного сплаву. Деякі способи підготовки крайок показані на рисунку 5.4. Для отримання ріжучих крайок з мінімальною наступною механічною обробкою рекомендується застосовувати формуючі пластини, виготовлені із міді, графіту або вогнетривких матеріалів;

- бажано виконувати наплавлення багатошаровим або хоча б двохшаровим при малому об’ємі наплавлюваного шару. Другий шар наплавлення не повинен мати безпосереднього контакту із основним металом;

- для наплавлення ріжучих крайок велике значення має якість наплавлюваного металу і повна відсутність в ньому шлакових і газових включень;

- при наплавленні штампів, що вимагають попереднього або супутнього нагріву, необхідно точно витримувати рекомендований тепловий режим і забезпечити можливість постійного контролю температури наплавлюваної деталі, наприклад, за допомогою термоолівців.

Наплавлення ріжучих крайок ножів для різки холодного і нагрітого металу, пуансонів і матриць можна виконувати по схемах зображених на рисунку 5.5. Ріжучі крайки різців найзручніше наплавляти в спеціально виготовлених мідних або графітових формах.

|

| Рисунок 5.4 – Підготовка крайок для наплавлення штампів: I - правильно; II - неправильно; а – ріжучі крайки; б – поверхня прес-штампа; в - поверхня паза або рівчака. Цифрами позначено порядок наплавлення валків шва |

|

| Рисунок 5.5 – Схема наплавлення ріжучих крайок: а – різець: 1 – заготовка; 2 – мідна або графітова форма; 3 – наплавлюваний шар; 4 – електрод; б – ріжуча крайка ножа: 1, 2, 3 і 4 – порядок виконання валків при наплавленні; в - матриця вирубного штампа |

5.4.1.1 Наплавлення плоских поверхонь зернистими сумішами

Даний вид наплавлення застосовується для наплавлення великих (по площі поверхонь), наприклад, робочих поверхонь щекових дробарок.

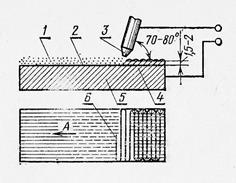

Зерниста порошкова суміш наплавляється за допомогою вугільного електроду (рисунок 5.6). На підготовлену поверхню насипають тонкий шар флюсу – прожареної бури (0,2…0,3 мм) і шар порошкової суміші товщиною 3…7 мм і шириною не більше 50 мм. При необхідності наплавлення більшої ширини використовують наплавлення декількох поліс. Шар розрівнюють і злегка ущільнюють гладилкою. Наплавлення проводять плавними поперечними рухами вугільного електроду вздовж наплавлюваної поверхні. Швидкість переміщення повинна забезпечувати сплавлення наплавленого сплаву із основним металом. Використовується струм прямої полярності. При діаметрі електроду 10…16 мм струм наплавлення складає 200…250 А; напруга дуги – 24…28 В.

|

| Рисунок 5.6 –Схема наплавлення зернистих порошкових сумішей вугільною дугою: 1 – шар порошку твердого сплаву; 2 – шар прожареної бури; 3 – вугільний електрод; 4 – наплавлений шар; 5 – основний метал; А – загальний напрям наплавлення; Б – напрям коливальних рухів електроду |