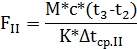

Секция пастеризации молока.

где  и

и  - поверхность нагрева, м2;

- поверхность нагрева, м2;

М - производительность, кг/с;

К - коэффициент теплопередачи, Вт/ (м2* К);

с - теплоемкость молока, Дж/(кг*К).

Общая поверхность двух секций составит

F=

Из конструктивных особенностей поверхность нагрева каждой секции должна быть; одинаковой, поэтому

.

.

Поверхность нагрева состоит из трубок диаметром 30 мм и длиной 1,2 м.

Определяют количество труб по секциям:

,

,

где d - длина трубы, м (d = 0,030 м);

1 -длина трубы, м (1 = 1,2 м).

Для того, чтобы секции были одинакового диаметра, количество труб в секциях должно быть одинаково, т. е.

Общее количество труб в секциях

n=

Определяют расход пара на пастеризатор:

Секция подогрева молока.

Секции: пастеризации молока.

Где  ,

,  - расход пара по секциям, кг/ч;

- расход пара по секциям, кг/ч;

- энтальпия пара, Дж/кг (определяют по давлению пара);

- энтальпия пара, Дж/кг (определяют по давлению пара);

- теплоемкость кон денсата, Дж/(кг*К) (определяют по температуре конденсата);

- теплоемкость кон денсата, Дж/(кг*К) (определяют по температуре конденсата);

—.температура конденсата, °С (берутся на 2— 3° ниже температуры пара);

—.температура конденсата, °С (берутся на 2— 3° ниже температуры пара);

=

=  - (2 + 3)= 108 - 3 = 105°С;

- (2 + 3)= 108 - 3 = 105°С;

- КПД, учитывающий потери тепла (

- КПД, учитывающий потери тепла (  = 0,95).

= 0,95).

Общий расход пара по секциям составит

D =  .

.

Скорости движения продуктов по трубам теплообменника высоки. Поэтому требуются значительные напоры для преодоления сопротивления силы трения. Режим течения молока турбулентный.

Коэффициент трения по длине труб Z птр = 0,02. Трубы соединены последовательно через камеры, и поток молока имеет повороты на 180°.

Коэффициент местных сопротивления  определен опытным путем (для поворота потока жидкости на 180° в трубах приближенно равен 1,5).

определен опытным путем (для поворота потока жидкости на 180° в трубах приближенно равен 1,5).

Гидравлические сопротивления теплообменников, складывающиеся из сопротивлений трения по длине последовательно соединенных труб и местных сопротивлений на повороте, определяют по формуле:

ΔP=  *(

*(  ,

,

где  – скорость молока, м/с (

– скорость молока, м/с (  =2-3 м/с)

=2-3 м/с)

- плотность молока, кг/м3 (

- плотность молока, кг/м3 (  - определяют но температуре молока);

- определяют но температуре молока);

-коэффициент сопротивления по длине трубопровода;

-коэффициент сопротивления по длине трубопровода;

-длина трубопровода, м (

-длина трубопровода, м (  = 1,2 м);

= 1,2 м);

d - диаметр трубы, м (d = 0,03 м);

n - число труб, шт.;

-сумма местных сопротивлений (равна количеству поворотов, умноженных на сопротивление одного поворота ZMC = 1,5).

-сумма местных сопротивлений (равна количеству поворотов, умноженных на сопротивление одного поворота ZMC = 1,5).

При подборе насосов необходимо учитывать гидравлические сопротивления в пастеризаторе. Общий напор насосов должен быть больше гидравлических сопротивлений, т. е. насос подбирают по производительности (насос меньше 5 м3/ч брать не рекомендуется) чуть большей производительности аппарата.

Количество насосов определяют делением общего напора на преодоление гидравлических сопротивлений в секциях на паспортный напор подобранного насоса. Суммарный напор насосов должен обеспечить заданную скорость движения жидкости в аппарате.

Можно руководствоваться компоновкой насосов установок Т1-ОУК, Т1-ОУН, Т1-ОУТ.

4. Расчет маслообразователей.

Трехцилиндровый маслообразователь входит в комплект автоматизированной поточной линии производства сливочного масла и предназначен для переработки высокожирных сливок в сливочное масло.

Высокожирные сливки из нормализационных ванн охлаждаются в трех цилиндрах маслообразователя и превращаются в масло.

В процессе охлаждения сливки перемешивают мешалками вытеснительных барабанов.

Барабаны приводятся во вращение приводом, состоящим из двигателя и двухступенчатого косозубого цилиндрического редуктора. Мощность двигателя N=232 кВТ; частота вращения n = 1430 об/мин = 24с-1.

Выполним проектный расчет цилиндрового маслообразователя.

Выберем исходные параметры процесса в маслообразователе, его размеры:

количество цилиндров - 3, внутренний диаметр охлаждающих цилиндров всех трех секций Д = 0,315 м; цилиндры изготовлены из нержавеющей стали; поверхность охлаждения каждого цилиндра 0,7 м2, наружный диаметр барабана 0,265 м, длина каждой мешалки 0,69м, плотность высокожирных сливок и сливочного масла 930 кг/м3, коэффициент теплопередачи в первой секции 500 Вт/(м2*К), во второй - 400 Вт/(м2*К), в третьей - 150 Вт/(м2*К); тепловой кпд общий для всех секций 0,9; мощность, перешедшая в тепловую в результате вращения, мешалок в вязкой среде, в первом цилиндре N = 200 Вт, во втором цилиндре  =400 Вт, в третьем цилиндре N3 = 700 Вт. Средняя теплоемкость высокожирных сливок 2500 Дж/(кг*К), масла 2000 Дж/(кг*К). Теплота фазового превращения Δr =25 000 Дж/кг.

=400 Вт, в третьем цилиндре N3 = 700 Вт. Средняя теплоемкость высокожирных сливок 2500 Дж/(кг*К), масла 2000 Дж/(кг*К). Теплота фазового превращения Δr =25 000 Дж/кг.

Для расчета средней скорости потока принимают продолжительность обработки продукта в маслообразователе за 300с  = 150с.

= 150с.

Определяем частоту вращения вытеснительного барабана:

где  - частота вращения вала двигателя, с-1(

- частота вращения вала двигателя, с-1(  =1430 об/мин =24 с-1);

=1430 об/мин =24 с-1);

- передаточное число первой зубчатой передачи редуктора;

- передаточное число первой зубчатой передачи редуктора;  =

=

= передаточное число второй зубчатой передачи;

= передаточное число второй зубчатой передачи;  =

=

где  — число зубьев шестерен (

— число зубьев шестерен (  = 19);

= 19);

— число зубьев колеса (

— число зубьев колеса (  = 59), Z3 = 19, Z4 = 59. Производительность маслообразователя каждой из его секций определяют из уравнения неразрывности потока и равна производительности

= 59), Z3 = 19, Z4 = 59. Производительность маслообразователя каждой из его секций определяют из уравнения неразрывности потока и равна производительности

M=f*n*  *

*

где fn - площадь поперечного сечения потока продукции в секции, м2;

-средняя скорость потоков продукта в секции, м/с (

-средняя скорость потоков продукта в секции, м/с (  = 930кг/м3)

= 930кг/м3)

или

M=  ,

,

где D - внутренний диаметр охлаждающего цилиндра, м (D = 0,315 м);

d - наружный диаметр вытеснительного барабана, м (d = 0,265 м);

- объемный к.п.д., учитывающий увеличение кольцевого сечения (дополнительные полости) и одновременно его уменьшение в результате установки ножей и их креплений (

- объемный к.п.д., учитывающий увеличение кольцевого сечения (дополнительные полости) и одновременно его уменьшение в результате установки ножей и их креплений (  = 0,8).

= 0,8).

Среднюю скорость потока продукта в секции определяют по формуле

,

,

где  - длина пути движения потока в секции равна длине цилиндра, м (1„ = 0,690 м);

- длина пути движения потока в секции равна длине цилиндра, м (1„ = 0,690 м);

- продолжительность обработки в одной секции, с.

- продолжительность обработки в одной секции, с.

Общая продолжительность обработки в маслоизготовителе принята за 300 с, поэтому среднюю продолжительность обработки высокожирных сливок или масла в одной секции определяют по формуле

,

,

где  - общая продолжительность обработки в маслоизготовителе, с (

- общая продолжительность обработки в маслоизготовителе, с (  = 300 с);

= 300 с);

Z — количество цилиндров (Z = 3),

тогда

=

=  .

.

Количество одновременно обрабатываемого продукта в секции

m=  .

.

Для получения масла хорошего качества решающее значение имеет правильный выбор общей продолжительности обработки продукта, которая зависит от многочисленных факторов: физико-химических свойств молока, природных зон и времени года, качества высокожирных сливок, способов и температурного режима при их получении, диаметра

барабанной мешалки, температурного режима работы маслообразователя.

При охлаждении сливок в цилиндрах маслообразователя хладагент (ледяная вода, рассол) движется по спирали винтообразно вокруг цилиндра по направлению от передней части аппарата к задней; в нижнем и верхнем цилиндрах - противотоком по отношению к движению продукта, а в среднем цилиндре - прямотоком. Такое направление движения улучшает теплообмен.

Возможные схемы охлаждения цилиндров: охлаждать нижний цилиндр ледяной водой, а средний и верхний - рассолом;

охлаждать нижний и средний цилиндры водой, а верхний цилиндр - рассолом;

охлаждать все три цилиндра ледяной водой; охлаждать все три цилиндра рассолом. Изображают температурный график трехсекционного маслообразователя для случая, когда нижний цилиндр охлаждается ледяной водой, а средний и верхний цилиндры - рассолом.

При заданном температурном режиме можно приближенно определить общую продолжительность обработки в трехцилиндровом маслообразователе по формуле

=

=  ,

,

где m - количество одновременно обрабатываемого продукта в секции, кг (вместимость цилиндра по сливкам);

Z - количество секций (Z = 3);

- средняя теплоемкость высокожирных сливок, Дж/ (кг * К)(ссл = 2500Дж/(кг*К);

- средняя теплоемкость высокожирных сливок, Дж/ (кг * К)(ссл = 2500Дж/(кг*К);

- начальная температура высокожирных сливок, перед входом в первую секцию маслообразователя, °С, (

- начальная температура высокожирных сливок, перед входом в первую секцию маслообразователя, °С, (  = 70°С);

= 70°С);

t2 - температура высокожирных сливок на выходе из I секции,°С(t2= 23°С);

- температура высокожирных сливок на выходе из II секции (t3 = 13°С);

- температура высокожирных сливок на выходе из II секции (t3 = 13°С);

t4 -температура сливочного масла на выходе из маслообразователя,°С (t4 = 15°)

- средняя теплоемкость сливочного масла, Дж/(кг*К) (

- средняя теплоемкость сливочного масла, Дж/(кг*К) (  = 2000 Дж/(кг*К);

= 2000 Дж/(кг*К);

- теплота фазового превращения в масле при кристаллизации, Дж/кг (

- теплота фазового превращения в масле при кристаллизации, Дж/кг (  = 25 000 Дж/кг);

= 25 000 Дж/кг);

, F2,

, F2,  - внутренняя поверхность охлаждающих цилиндров, (

- внутренняя поверхность охлаждающих цилиндров, (  = F2 = F3 = 0,7 м2);

= F2 = F3 = 0,7 м2);

К - коэффициент теплопередачи в соответствующих цилиндрах маслообразователя, Вт/м2 (  = 500 Вт/(м2*К); К2 = 400 Вт/(м2*К); Кз = 150 Вт/(м2*К));

= 500 Вт/(м2*К); К2 = 400 Вт/(м2*К); Кз = 150 Вт/(м2*К));

,

,  ,

,  - средняя логарифмическая разность температур в I, II и III секциях, °С;

- средняя логарифмическая разность температур в I, II и III секциях, °С;

- коэффициент, учитывающий потери холода в секциях через крышки и мешалки (

- коэффициент, учитывающий потери холода в секциях через крышки и мешалки (  = 0,9);

= 0,9);

,

,  ,

,  - мощность, перешедшая в тепловую в результате вращения мешалок в вязкой среде в соответствующих цилиндрах, Вт (

- мощность, перешедшая в тепловую в результате вращения мешалок в вязкой среде в соответствующих цилиндрах, Вт (  = 200 Вт,

= 200 Вт,  =400 Вт, N3 =700 Вт).

=400 Вт, N3 =700 Вт).

Производительность маслообразователя

M=

где Z - число цилиндров;

m - количество одновременно обрабатываемого продукта в цилиндре, кг;

- общая продолжительность обработки сливок в маслообразователе, с.

- общая продолжительность обработки сливок в маслообразователе, с.

Продолжительность обработки высокожирных сливок в I секции:

После этого на основании графика температур по цилиндрам из уравнения теплового баланса определяют количество ледяной воды и рассола для охлаждения масла, подбирают испаритель для рассола, насос. Для ледяной воды подбирают только насос. Приводят техническую характеристику подобранного комплектующего оборудования.

5. Расчет маслоизготовителя непрерывного действия. Маслоизготовитель непрерывного действия предназначен для выработки сладкосливочного соленого и несоленого, кислосливочного и любительского масла с промывкой и без промывки масляного зерна, с обработкой масла под вакуумом.

Маслоизготовитель входит в линию производства сливочного масла методом непрерывного сбивания сливок жирностью 30—45% и устанавливается на предприятиях молочной промышленности.

Выбирают основные размеры маслоизготовителя и параметры технологического процесса:

в маслоизготовитель непрерывного действия поступают сливки жирностью 40%;

диаметр сбивального цилиндра  = 0,25 м;

= 0,25 м;

диаметр, описываемый лопостями бил, Dб = 0,246 м;

длина сбивального цилиндра 1ц= 0,745 м;

жирность получаемого масла — 82,5%;

жирность пахты — 0,7%;

двигатель для вращения сбивателя N = 17 кВт;

частота вращения n = 24,5 с-1 (n = 1470 об/мин);

двигатель для вращения шнеков N = 4 кВт;

частота вращения двигателя n = 23,3 с-1 (n = 1400 об/мин).

Определяют минимальную и максимальную частоту вращения сбивателя и шнеков текстуратора, производительность маслоизготовителя по сливкам и маслу, мощность двигателей сбивателя и тестуратора.

Порядок расчета.

Определяют минимальную частоту вращения сбивателя

;

;

где  - частота вращения двигателя сбивателя, с-1 (

- частота вращения двигателя сбивателя, с-1 (  = = 24,5 с-1);

= = 24,5 с-1);

- максимальное передаточное отношение вариаторе скорости вала сбивателя;

- максимальное передаточное отношение вариаторе скорости вала сбивателя;

- минимальный диаметр дисков, охватываемых клиновидным ремнем на валу двигателя сбивателя, м (D2min= 0,112 м);

- минимальный диаметр дисков, охватываемых клиновидным ремнем на валу двигателя сбивателя, м (D2min= 0,112 м);

-максимальный диаметр дисков, охватываемых клиновидным ремнем на валу сбивателя, м (D2max= 0,335 м). Определяют максимальную частоту вращения сбивателя

-максимальный диаметр дисков, охватываемых клиновидным ремнем на валу сбивателя, м (D2max= 0,335 м). Определяют максимальную частоту вращения сбивателя

,

,

где  - минимальное передаточное отношение вариатора скорости вала сбивателя;

- минимальное передаточное отношение вариатора скорости вала сбивателя;

- максимальный диаметр дисков, обхватываемых клиновидным ремнем на валу двигателя, м (

- максимальный диаметр дисков, обхватываемых клиновидным ремнем на валу двигателя, м (  = 0,310 м);

= 0,310 м);

- минимальный диаметр дисков, охватываемый клиновидным ремнем на валу сбивателя, м (

- минимальный диаметр дисков, охватываемый клиновидным ремнем на валу сбивателя, м (  = 0,120 м).

= 0,120 м).

В целях продления срока службы оборудования не рекомендуется повышать частоту вращения сбивателя ниже  =33,3 с-1 (

=33,3 с-1 (  = 2000 об/мин.). Необходимо стремиться работать на пониженных оборотах.

= 2000 об/мин.). Необходимо стремиться работать на пониженных оборотах.

Определяют минимальную частоту вращения шнеков

где  - максимальное передаточное отношение вариатора скорости вала шнеков;

- максимальное передаточное отношение вариатора скорости вала шнеков;

где  -минимальный диаметр дисков, охватываемых клиновидным ремнем на валу двигателя шнеков, м (

-минимальный диаметр дисков, охватываемых клиновидным ремнем на валу двигателя шнеков, м (  = 0,09 м);

= 0,09 м);

- максимальный диаметр дисков, охватываемых клиновидным ремнем на входном валу редуктора шнеков, М (

- максимальный диаметр дисков, охватываемых клиновидным ремнем на входном валу редуктора шнеков, М (  = 0,230);

= 0,230);

- передаточное отношение первой стуцрни косозубого цилиндрического редуктора шнеков

- передаточное отношение первой стуцрни косозубого цилиндрического редуктора шнеков

=

=  ,

,  = 11,

= 11,  = 56;

= 56;

- передаточное число второй ступени косозубого цилиндрического редуктора шнеков

- передаточное число второй ступени косозубого цилиндрического редуктора шнеков

,

,  ,

,  =58

=58

Определяют максимальную частоту вращения шнеков

=

=  ,

,

где  - минимальное передаточное отношение вариатора скорости шнеков

- минимальное передаточное отношение вариатора скорости шнеков

=

=

- максимальный диаметр дисков, охватываемых клиновидным ремнем на валу двигателя шнеков, м (

- максимальный диаметр дисков, охватываемых клиновидным ремнем на валу двигателя шнеков, м (  = 0,230 м);

= 0,230 м);

- минимальный диаметр дисков, охватываемых клиновидным ремнем на входном валу редуктора шнеков, м (

- минимальный диаметр дисков, охватываемых клиновидным ремнем на входном валу редуктора шнеков, м (  = 0,110 м);

= 0,110 м);

- передаточное отношение первой ступени косозубого цилиндрического редуктора шнеков

- передаточное отношение первой ступени косозубого цилиндрического редуктора шнеков

=

=  ,

,  =11,

=11,  =56;

=56;

i3 - передаточное число второй ступени косозубого цилиндрического редуктора шнеков

i3=  ,

,  =11,

=11,  =58.

=58.

Частота вращения шнеков должна быть в пределах n = (0,33 ±1) с-1 (n= 20 + 60 об/мин).

Объем сливок, находящихся в сбивальном цилиндре маслоизготовителя непрерывного действия, определяют по формуле .

где  - диаметр внутреннего сбивального цилиндра, м (

- диаметр внутреннего сбивального цилиндра, м (  = 0,250 м);

= 0,250 м);  - диаметр окружности, описываемый билами сбивателя, м (

- диаметр окружности, описываемый билами сбивателя, м (  = 2,46 м);

= 2,46 м);

- длина цилиндра, м (

- длина цилиндра, м (  = 0,745 м).

= 0,745 м).

Производительность маслоизготовителя по сливкам (по сбивальному цилиндру)

,

,

где  - объем сливок, находящихся в сбивальном цилиндре, м3;

- объем сливок, находящихся в сбивальном цилиндре, м3;

- плотность сливок, кг/м3 (

- плотность сливок, кг/м3 (  = 980 кг/м3);

= 980 кг/м3);

- время сбивания сливок, при котором образуется масляное зерно, с (

- время сбивания сливок, при котором образуется масляное зерно, с (  = 2,5 с).

= 2,5 с).

Часовая производительность маслоизготовителя по сливкам (по сбивальному цилиндру)

=

=  кг/ч.

кг/ч.

Производительность маслоизготовителя по маслу

где  - производительность маслоизготовителя по сливкам, кг/с.

- производительность маслоизготовителя по сливкам, кг/с.

Минимальная частота вращения била, при которой еще происходит сбивание сливок в маслоизготовителе, определяется по формуле

=

=

где  -диаметр била, м (

-диаметр била, м (  = 0,246 м).

= 0,246 м).

Определяют мощность двигателей для сбивального цилиндра и текстуратора.

При механическом воздействии на сливки резко перемещаются одни слои и части жидкости относительна других, столкновение жировых шариков при этом становится неизбежным.

Сбивание сливок всегда происходит при резко выраженной турбулентности. Процесс маслообразования - процесс механический. Следовательно, нарушение дисперсности жира, сближение шариков, преодоление энергетического порога, разделяющего их, разрушение оболочек сопровождается затратой механической энергии. Эта энергия передается на вал сбивателя, а потом на его лопасти.

Мощность на валу сбивателя определяют по формуле

Np = К • Z • d5 • n3 • ρ,

где К - коэффициент сопротивления, зависящий от характера движения сливок (К = 0,06-0,07);

Z - число лопастей мешалки (Z = 4);

d - диаметр окружности, описываемой краем лопастей,м (d = 0,246м);

n - частота вращения вала сливателя,с-1;

n=(8,3—33)с-1;(n=500—2000 об/мин);

ρ - плотность перемешиваемых сливок, кг/м3 (ρ =980 кг/м3).

Электродвигатель для вращения вала сбивателя подбирают по величине рабочей мощности с учетом увеличения вращающего моментана период пуска и коэффициента запаса мощности.

Потребную мощность электродвигателя определяют по формуле

,

,

где  - коэффициент запаса мощности (

- коэффициент запаса мощности (  = 1,8);

= 1,8);

Np - величина рабочей мощности на валу сбивателя, Вт;

- кпд электродвигателя (

- кпд электродвигателя (  = 0,95-0,97);

= 0,95-0,97);

- кпд ременной передачи вариатора скорости, (

- кпд ременной передачи вариатора скорости, (  =0,87-0,9). Производительность шнекового текстуратора маслоизготовителя по маслу определяют по формуле

=0,87-0,9). Производительность шнекового текстуратора маслоизготовителя по маслу определяют по формуле

М=3600*K *Z*  ,

,

где К - коэффициент, учитывающий проскальзывание и перемешивание масла шнеками, перекрытие шнеков (К=0,1);

Z - число шнеков текстуратора, (Z = 2);

d - диаметр одного шнека текстуратора, м (d = 0,16 м);

- коэффициент наполнения шнека,(

- коэффициент наполнения шнека,(  = 1);

= 1);

S - шаг винта шнека, м (S = 0,085 м);

- плотность масла, кг/м3 (

- плотность масла, кг/м3 (  = 930 кг/м3);

= 930 кг/м3);

n - частота вращения шнека, с-1, n= (0,33-1) с-1.

Величину рабочей мощности на валу текстуратора определяют по формуле

.

.

где М - производительность текстуратора по маслу, кг/ч;

Z - число шнеков текстуратора (Z = 2);

Н - высота наклона текстуратора, м (Н = 0,4 м);

L - горизонтальная проекция стрелы текстуратора, м.

Горизонтальную проекцию шнека текстуратора можно принять равной длине текстуратора L0 = 2,18 м, т. е. L ≈ L0 ≈ 2,18 м или определить по формуле

,

,

где  - угол наклона шнека текстуратора;

- угол наклона шнека текстуратора;

=

=  ,

,

Н - высота наклона текстуратора, м (Н = 0,4 м);

L - длина текстуратора, м (L = 2,18 м);

⍵ - суммарный коэффициент сопротивления шнеков (⍵= 7-8);

К - коэффициент запаса мощности на перемешивание и обработку масла и проталкивание его через решетки для хорошей консистенции (К = 30).

Мощность электродвигателя привода текстуратора определяют по формуле

где NP - рабочая мощность на валу текстуратора, кВт;

- коэффициент запаса мощности (

- коэффициент запаса мощности (  = 2);

= 2);

- кпд электродвигателя (

- кпд электродвигателя (  = 0,95- 0,97);

= 0,95- 0,97);

- кпд механической клиноременной передачи вариатора скорости и зубчатой передачи редуктора и передаточной коробки (

- кпд механической клиноременной передачи вариатора скорости и зубчатой передачи редуктора и передаточной коробки (  = 0,8).

= 0,8).

По расчетной мощности подбирают электродвигатель для сбивателя и текстуратора, дают его техническую характеристику.

6. Расчет творогоохладителей

Творогоохладители делятся на открытые и закрытые, одноцилиндровые и двухцилиндровые. Охлаждение творога осуществляется, в основном, рассолом, ледяной водой. Расчет открытого творогоохладителя.

Определяют частоту вращения барабана, валка, шнека и расход рассола. Производительность творогоохладителя (500 кг/г, 700 кг/г, 800 кг/г).

Творог охлаждают от 30°С до 8°С.

Рассол поступает в творогоохладитель при температуре  =-10°С, выходит с

=-10°С, выходит с  =-5°С. Дана кинематическая схема творогоохладителя.

=-5°С. Дана кинематическая схема творогоохладителя.

Порядок расчета.

Выполняют кинематическую схему привода.

Определяют частоту вращения барабана творогохладителя

где  - частота вращения двигателя,

- частота вращения двигателя,  (

(  = 22,5

= 22,5

- передаточное число червячного редуктора (

- передаточное число червячного редуктора (  = 31).

= 31).

,

,

где  - число зубьев ведущей звездочки (

- число зубьев ведущей звездочки (  = 10);

= 10);

Z2- число зубьев ведомой звездочки (  = 104).

= 104).

Частота вращения валка, распределяющего творог тонким равномерным слоем на поверхности барабана

где  - передаточное отношение цепной передачи i2 =

- передаточное отношение цепной передачи i2 =  ;

;

z?

- число зубьев ведущей звездочки (

- число зубьев ведущей звездочки (  = 10);

= 10);

- число зубьев в звездочке валка (

- число зубьев в звездочке валка (  = 16).

= 16).

Частота вращения шнека

где i3 - передаточное отношение цепной передачи шнека

=

=  ;

;

Z4 - число зубьев ведущей звездочки шнека (Z4 = 20);

- число зубьев ведомой звездочки шнека (

- число зубьев ведомой звездочки шнека (  = 20).

= 20).

Расход рассола определяют из уравнения теплового баланса

М*с*(

отсюда

где  - теплоемкость рассола, Дж/(кг*К);

- теплоемкость рассола, Дж/(кг*К);

,

,  - начальная и конечная температуры рассола, °С (

- начальная и конечная температуры рассола, °С (  =-10°C,

=-10°C,  = -5°С);

= -5°С);

М - производительность творогоохладителя, кг/ч (М = 500 кг/ч);

с - теплоемкость творога, Дж/(кг*К) (с = 3260 Дж/ (кг * К));

,

,  - начальная и конечная температуры творога, °С, (

- начальная и конечная температуры творога, °С, (  =30°С, t2 = 8°С).

=30°С, t2 = 8°С).