Сварка разнотолщинных соединений

10.2.1 К разнотолщинным соединениям относятся:

- соединения труб, отличающихся по нормативной толщине более чем на 2 мм;*

- соединения деталей и труб с переходными кольцами;

- соединения запорной арматуры с трубами или переходными кольцами.

*Примечание: При выполнении захлестов не допускается соединение труб с различной толщиной стенки.

10.2.2 Сборку элементов, отличающихся по толщине на 2 мм и менее, проводят без дополнительной обработки свариваемых торцов.

10.2.3 При выборе конструктивного решения по стыковке элементов разной толщины, выполненных из сталей с различным нормативным временным сопротивлением разрыву согласно схемам на рисунке 10.1, должна производиться проверка прочности по следующей формуле:

(2)

(2)

- где S1, sВ1 – толщина стенки тонкостенного элемента (мм) и его нормативное временное сопротивление (МПа) соответственно;

- S2, sВ2 – толщина свариваемой кромки толстостенного элемента (мм) и его нормативное временное сопротивление (МПа) соответственно.

10.2.4 При проведении прочностных расчетов по толщине стенки для присоединяемой детали учитывается только присоединительный размер детали. Для схем, приведенных на рисунке 10.1 А)- Е), присоединительным размером является размер S2.

10.2.5 Разделка кромок должна соответствовать типовым схемам, представленным на рисунке 10.1.

10.2.6 Длина переходного кольца должна составлять не менее 250 мм.

10.2.7 Выбор схемы сборки в зависимости от соотношения толщин соединяемых элементов производится в соответствии с таблицей 10.1.

10.2.8 Подварочный шов выполняется ручной дуговой сваркой электродами с основным видам покрытия и должен иметь ширину 9-12 мм, усиление 1-3,5 мм с плавным переходом к основному металлу. Замер усиления подварочного шва следует производить с установкой шаблона на внутреннюю поверхность трубы.

|

|

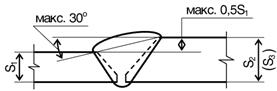

| А) Обработка стенки с толщиной S3 с внутренней стороны до размера S2=S1 | Б) Соединение 1,0S1≤S2(S3)/ S1≤1,5 без дополнительной обработки свариваемых торцов S2 =S3 |

|

|

| В) Обработка стенки с толщиной S3 с наружной стороны до размера 1,0S1≤S2≤1,5S1 | Г) Обработка стенки с толщиной S3 с наружной и внутренней стороны до размера 1,0S1≤S2≤1,5S1 |

|

|

| Д) Обработка стенки тройника (соединительной детали с горизонтальными участками на торцах не менее 50мм) с толщиной стенки S3 путем внутренней цилиндрической расточки до толщины S3=1,2 ÷ 1,5 S1 | Е) Разнотолщинное соединение «труба + деталь» на линейной части магистральных трубопроводов при различных типах разделки кромок между трубой и деталью:1 – деталь, 2 – переходное кольцо, 3 - труба |

S1 – толщина стенки тонкостенного элемента;

S2 – толщина свариваемого торца толстостенного элемента;

S3 – толщина стенки толстостенного элемента;

S4 – толщина стенки толстостенного проточенного элемента.

-

Рисунок 10.1 - Регламентируемые варианты обработки торцов стыкуемых разнотолщинных элементов.

10.2.9 Для сварки разнотолщинных соединений труб разрешается применять следующие технологические варианты, регламентированные настоящим РД:

- ручная дуговая сварка электродами с основным видом покрытия (все слои шва);

- комбинированная технология: ручная дуговая сварка электродами с основным видом покрытия (корневой слой шва) плюс механизированная сварка самозащитной порошковой;

- комбинированная технология: механизированная сварка в среде углекислого газа c управляемым переносом капель через дуговой промежуток (корневой слой шва) плюс механизированная сварка самозащитной порошковой проволокой (последующие слои шва);

- комбинированная технология: механизированная сварка в среде углекислого газа c управляемым переносом капель через дуговой промежуток (корневой слой шва) плюс автоматическая сварка порошковой проволокой в среде защитных газов (последующие слои);

- комбинированная технология: ручная дуговая сварка электродами с основным видом покрытия (корневой слой шва) плюс автоматическая сварка порошковой проволокой в среде защитных газов (последующие слои).

- двухсторонняя автоматическая сварка проволокой сплошного сечения комплексом оборудования CRC-Evans AW;

Таблица 10.1 Выбор схемы сборки в зависимости от соотношения толщин соединяемых элементов.

| Схема | Соотношение толщин | От 1,0S до 1,5S включительно | От 1,5 до 2,0 включительно | Более 2,0 |

| А | S3/S1 | Разрешается | Разрешается с обязательной подваркой изнутри для линейной части трубопроводов и без подварки для трубопроводов НПС, резервуарных парков | Разрешается с применением катушки (кольца) промежуточной толщины |

| Б | S3/S1 | Разрешается | Разрешается с применением катушки (кольца) промежуточной толщины* | |

| В | S2/S1 | |||

| Г | S2/S1 | Разрешается | Разрешается с обязательной подваркой изнутри для линейной части трубопроводов и без подварки для трубопроводов НПС, резервуарных парков | Разрешается с применением катушки (кольца) промежуточной толщины |

| Д | S3/S1 | |||

| Е | S3/ S31 ;S31/S1 |

1. Толстостенная труба или соединительная деталь

2. Катушка изготовленная из трубы трубопровода

3. Труба трубопровода

4. Подварочный шов

Рисунок 10.2 - Схема выполнения соединений труб, соединительных деталей и запорной арматуры разнотолщинностью S3/S1 свыше 1,5, но не более 2

10.2.10 При выполнении разнотолщинных соединений применяются трубы, детали с заводской или механически подготовленной разделкой кромок. «Нутрение» (растачивание изнутри) более толстой трубы (рисунок 10.1А) проводится до величины, равной фактической толщине более тонкой трубы S1 (которая перед этим замеряется) или до величины S1 плюс 1 мм.

10.2.11 Сборку стыков соединений труб диаметром 426-1220 мм следует производить на внутреннем центраторе. В случае технической невозможности применения внутреннего центратора допускается производить сборку на наружном центраторе.

10.2.12 При сборке разнотолщинных соединений согласно рисунка 10.1(А) наружное смещение кромок должно соответствовать требованиям раздела 8.

10.2.13 Сварка всех слоев шва выполняется без перерыва до полного завершения сварки стыка.

10.2.14 Особенности сварки разнотолщинных соединений «труба - деталь трубопровода» и «труба - арматура».

10.2.14.1 Для сварки применяются следующие технологии сварки, регламентированные настоящим РД:

- ручная дуговая сварка электродами с основным видом покрытия (все слои шва);

- комбинированная технология: механизированная сварка в среде углекислого газа c управляемым переносом капель через дуговой промежуток (корневой слой шва) плюс автоматическая сварка порошковой проволокой в среде защитных газов (последующие слои);

- комбинированная технология: ручная дуговая сварка электродами с основным видом покрытия (корневой слой шва) плюс автоматическая сварка порошковой проволокой в среде защитных газов (последующие слои).

10.2.14.2 Сборку и сварку стыков «переходное кольцо плюс корпус арматуры» рекомендуется производить в стационарных (базовых) условиях, обеспечивающих возможность их позиционирования и фиксации в удобном для сварки пространственном положении. До сборки следует убедиться в совпадении их внутренних диаметров, выполнив замер внутреннего диаметра корпуса запорной арматуры в зоне сварки.

10.2.14.3 Стыкуемый с корпусом арматуры торец переходного кольца должен иметь заводскую фаску или фаску после газовой резки и обработки специализированным станком.

10.2.14.4 Рекомендуемая длина переходного кольца – не менее одного номинального диаметра трубы. Минимально допустимая длина переходного кольца – 250 мм.

10.2.14.5 Кромки литых свариваемых торцов запорной и распределительной арматуры (арматуры, не имеющей приваренного на заводе патрубка из кованой или горячекатаной стали) допускается подготавливать в монтажных условиях по согласованию с заводом - изготовителем.

10.2.15 Допускается сварка между собой труб, деталей с запорной арматурой, деталей и труб имеющих различную форму кромки (см. рисунок 6.1).

Не допускается сварка между собой труб, деталей с запорной арматурой, деталей и труб если обе участвующие в сварном соединении кромки имеют внутреннюю или наружную проточку не перекрываемую регламентированным для данной толщины стенки сварным швом».