Практическое занятие № 23.

Тема: Теплообменные аппараты.

Цель работы:Изучение устройств пластинчатых теплообменников.

Порядок выполнения работы:

45. Записать в тетради тему практической работы.

46. Ознакомится с конструкцией и принципом действия теплообменной аппаратуры.

47. Произвести сравнительный анализ пластинчатого теплообменника и теплообменных аппаратов с рубашками.

48. Записать вывод о проделанной практической работе.

49. Ответить на контрольные вопросы.

Содержание работы: Пластинчатые теплообменники (рис. 1, а) монтируют на раме, состоящей из верхнего (1) и нижнего (5) несущих брусов, которые соединяют стойку с неподвижной плитой (2). По направляющим стяжным шпилькам перемещается подвижная плита (4). Между подвижной и неподвижной плитами располагается пакет стальных штампованных гофрированных пластин (3), в которых имеются каналы для прохода теплоносителей. Уплотнение пластин достигается с помощью заглубленных прокладок, которые могут выдерживать высокие рабочие давления. Теплоносители к каналам, образованным пластинами, проходят по чередующимся каналам

Принцип действия пластинчатого теплообменника показан на рис. 1,б. Как видно из этой схемы, теплообмен происходит в противотоке, причем каждый теплоноситель движется вдоль одной стороны пластины.

Разновидность описанного пластинчатого теплообменника — коробчатый конденсатор, который представляет собой пластинчатый теплообменник, помещенный в коробчатый паросборник (рис.2). Пакет пластин лежит на боку, а верхние кромки чередующихся пластин не имеют прокладок, чтобы обеспечить вход пара, который конденсируется охладителем, протекающим по «слоистой» системе закрытых каналов.

Пластинчатые теплообменники используют в качестве нагревателей, холодильников, а также комбинированных теплообменников для пастеризации (например, молока) и стерилизации (мелассы). Эти теплообменники можно собирать в виде многоступенчатых агрегатов.

Пластинчатые теплообменники компактны, обладают большой площадью поверхности теплопередачи, что достигается гофрированием пластин.

Значительная эффективность обусловлена большой величиной отношения площади поверхности теплопередачи к объему теплообменника. Это достигается благодаря высоким скоростям теплоносителей, а также турбулизации потоков гофрированными поверхностями пластин и низкому термическому сопротивлению стенок пластин.

Эти теплообменники изготовляют в виде модулей, из которых может быть собран теплообменник с площадью поверхности теплопередачи, необходимой для осуществления технологического процесса.

К недостаткам относятся сложность изготовления, возможность забивания поверхностей пластин взвешенными в жидкости твердыми частицами.

Теплообменники с ребристыми поверхностями теплообмена позволяют увеличить площадь поверхности теплопередачи со стороны теплоносителя с низким коэффициентом теплоотдачи.

Для оребрения поверхности используют стальные круглые или прямоугольные шайбы, которые приваривают в основном к трубам. В трубчатых теплообменниках применяют поперечные или продольные ребра.

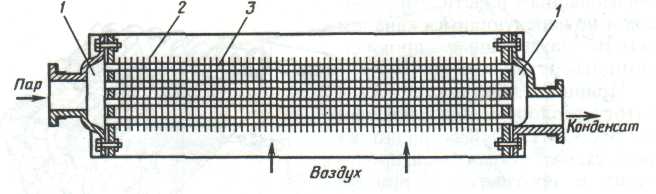

Примером оребренного теплообменника может служить калорифер, используемый для нагрева воздуха греющим водяным паром. На рис. 3 показана секция парового калорифера. Пар поступает в трубы (3), где конденсируется, отдавая теплоту воздуху, который омывает пластины (2) калорифера. Оребрение внешней поверхности труб значительно увеличивает количество теплоты, переданной от пара к воздуху.

Рис. 1. Пластинчатый теплообменник (а) и принцип его действия (б):

1 — верхний несущий брус; 2 — неподвижная плита; 3 — пластина; 4 — подвижная плита; 5 — нижний несущий брус; 6 — направляющая стяжная шпилька; 7 — стойка.

Рис. 2. Принцип действия коробчатого конденсатора.

В теплообменных аппаратах с рубашками (автоклавах) передача теплоты от теплоносителя к стенкам аппарата происходит при омывании внешних стенок корпуса теплоносителем. На рис. 4 представлен аппарат с рубашкой (2), которая приварена к стенкам аппарата.

Рис. 4.

Рис. 5.

Рис. 4. Аппарат с рубашкой: 1 — корпус; 2 — рубашка

Рис. 5. Варианты приварных змеевиков.

В пространстве между рубашкой и корпусом (1) циркулирует теплоноситель, который обогревает среду, находящуюся в аппарате. Иногда вместо сплошной рубашки к корпусу аппарата приваривают змеевик. На рис. 5 показаны варианты приваренных к корпусу аппарата змеевиков.

Регенеративные теплообменники состоят из двух секций, в одной из которых теплота передается от теплоносителя промежуточному материалу, в другой — от промежуточного материала технологическому газу. Примером регенеративной теплообменной установки является установка непрерывного действия с циркулирующим зернистым материалом (рис. 6), который выполняет функцию переносчика теплоты от горячих топочных газов к холодным технологическим. Установка состоит из двух теплообменников (2), каждый из которых представляет собой шахту с движущимся сверху вниз сплошным потоком зернистого материала. В нижней части каждого теплообменника имеется газораспределительное устройство (6) для равномерного распределения газового потока по сечению теплообменника. Выгрузка зернистого материала из теплообменника происходит непрерывно с помощью шлюзового затвора (3). Охлажденный зернистый материал из второго теплообменника поступает в пневмотранспортную линию (5), по которой воздухом подается в бункер – сепаратор (7), где частицы осаждаются и вновь поступают в первый теплообменник.

Рис. 3. Секция калорифера: 1 — коробка; 2 — ребро; 3 — труба

Рис. 6.

Рис. 6. Установка с циркулирующим зернистым материалом:

1,2 — теплообменники; 3 — шлюзовой затвор; 4 — газодувка; 5 — пневмотранспортная линия; 6 — распределитель газа; 7 — сепаратор