Практическое занятие № 5.

Тема: Обработка материалов давлением.

Цель работы: Анализ работы машин механических прессов, расчет производительности и потребляемой энергии.

Порядок выполнения работы:

21. Записать в тетради тему практической работы.

22. Ознакомится с конструкцией и принципом действия механических прессов.

23. Ознакомление с основными параметрами этих машин и методикой расчета.

24. Произвести сравнительный анализ измельчающих машин.

25. Записать вывод о проделанной практической работе.

26. Ответить на контрольные вопросы.

Содержание работы: Штемпельные и ротационные прессы применяются для брикетирования сухого жома. Ротационные прессы имеют плоскую или цилиндрическую матрицу. В штемпельных прессах матрица является неподвижной, а пуансон (штемпель) совершает возвратно-поступательное движение. В таких прессах наблюдаются большие инерционные силы при прессовании, поэтому они должны устанавливаться на массивных фундаментах.

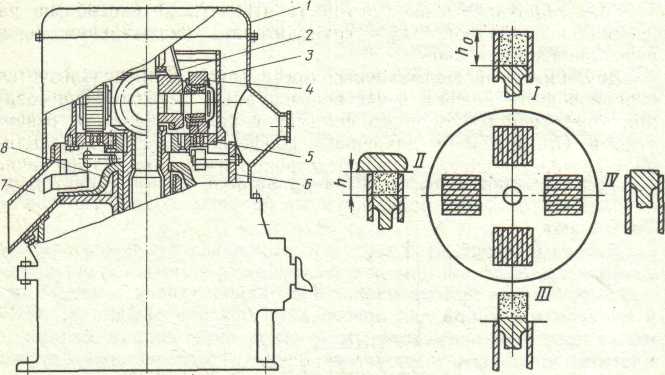

Одна из конструкций ротационного пресса с горизонтальной плоской матрицей, показана на рис. 1. Основной частью пресса является прессующий узел, состоящий из матрицы и прессующих валков, устройства для среза гранул и полого вала. Матрица установлена на полом валу, и вращается вместе с ним. Конический распределитель служит для направления сухого материала под валки.

Спрессованный материал на выходе из отверстия матрицы срезается ножом и лопастью направляется в выгружной лоток. Зазор между матрицей и лезвием ножа должен быть не более 0,5 мм. Необходимо, чтобы нож перекрывал рабочую ширину матрицы; лезвие его должно располагаться параллельно нижней плоскости матрицы. Угол наклона ножа к горизонтальной плоскости составляет 30 0 .

Для срезания брикета устанавливаются четыре ножа. Если необходимо получить более крупные брикеты, количество ножей уменьшают.

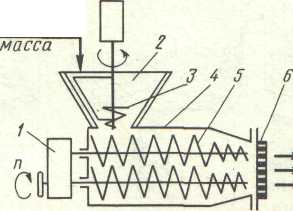

Дисковый пресс, используемый в производстве прессованного сахара-рафинада, состоит из следующих основных узлов: набивной коробки для приема рафинадной кашки; диска с матрицами и пуансонами; упора для прессования брусков рафинада; механизма для натирки стола; механизма для подачи сахара в матрицы; механизма для выталкивания отпрессованных брусков рафинада; механизма для подъема пуансонов; механизма для поворота диска, привода и станины.

Стол пресса совершает вращательное движение против часовой стрелки в горизонтальной плоскости (рис.2.). Во время одного оборота стол делает четыре остановки, при которых совершаются последовательно следующие операции:

I — заполнение матрицы рафинадной кашкой; II— формование при движении пуансона вверх; I I I — выталкивание брусков сахара пуансоном из матрицы; IV — очистка

пуансона от остатков сахара и натирка мастикой.

Матрицы пресса выполнены в виде латунных коробок, которые вставлены в отверстия диска.

Рис 1 Рис 2

Рис. 1. Ротационный пресс: 1 — кожух; 2 — распределитель материала; 3 — бункер; 4 — прессующий валок; 5 — матрица; 6 — устройство для среза гранул; 7 — выгружной лоток; 8 — лопасть

Рис. 2. Схема работы дискового пресса

Из таблетирующих машиннаибольшее распространение в пищевой промышленности получили ротационные. В этих машинах материал прессуется пуансонами, вмонтированными в ротор по его окружности на двух уровнях. Во время работы пуансоны перемещаются вдоль вертикальной оси благодаря копирам и прессующим роликам, которые предназначены для их верхнего и нижнего рядов. При вращении ротора пуансоны, двигаясь в матрице, заполненной предварительно таблетируемым материалом, сжимают его с двух противоположных сторон. Таблетка выталкивается из матрицы нижним пуансоном при выведенном верхнем.

Ротационные таблетирующие машины делятся на два класса. В машинах первого класса пуансоны катятся по копирам, в машинах второго класса скользят. Различают машины однократного и многократного действия, в которых каждая пара пуансонов за один оборот ротора формирует соответственно одну или несколько таблеток.

Гранулирование может осуществляться тремя способами: на специальных устройствах — грануляторах, окатыванием и в псевдоожиженном слое.

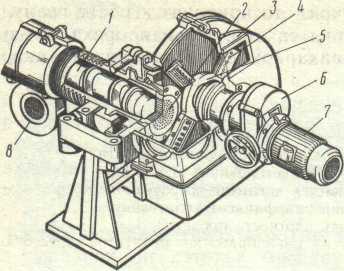

Двухшнековый формовочный пресс (рис.3.) используется в производстве конфет, в частности пралине, методом формования конфетной массы через фильеру с калиброванными отверстиями. Пресс создает давление в конфетной массе и продавливает ее через фильеру. Непосредственно на выходе из фильеры жгуты конфетной массы рубятся на гранулы эксцентрично установленными ножами гранулятора (рис. 4),

расположенными с определенным зазором у фильеры.

Конфетная

Формованная масса

Рис. 3. Двухшнековый формующий пресс:

1 — привод; 2 — загрузочный бункер; 3 — дозирующий шнек; 4 — корпус пресса; 5 — шнек; 6 — фильера

Фильера представляет собой плоский металлический диск с отверстиями, через которые продавливается прессуемая масса. Форма отверстия фильеры определяет вид изделия. При продавливании через отверстия фильеры масса принимает определенную форму. Течение массы в отверстиях фильеры подобно течению очень вязкой жидкости. Давление, создаваемое шнеком, зависит от гидравлического сопротивления в отверстиях фильеры. Сопротивление определяется консистенцией теста и формой и размером отверстий.

Рис. 4. Установка гранулирования: 1 — подающий шнек; 2 — фильера; 3 — кожух гранулятора; 4 — рубящий нож; 5 — вал; 6 — редуктор; 7—электродвигатель; 8—вентилятор

Рубящие ножи закреплены на вращающемся валу, имеющем собственный привод. Эксцентричное расположение ножевого крыла позволяет заполнить материалом все сечение фильеры. Для регулировки зазора между фильерой и рубящими ножами ножевой вал может перемещаться в осевом направлении. Для этого кожух гранулятора может быть отведен в сторону вместе с приводом. При демонтаже шнека грануляционная головка может быть отведена от нагнетающего шнека.

Гранулирование окатыванием применяется в кондитерской промышленности при производстве конфет, состоящих из ядра и оболочки. Наслоение оболочки на ядро производят в дражировочных грануляторах.

Дражировочный гранулятор представляет собой чашеобразный корпус с вогнутым дном, который совершает сложное движение в горизонтальной плоскости. Чаша вращается вокруг собственной оси и вокруг вала привода (рис. 5). Такое сложное движение чаши создает восходящий винтообразный поток порошка. В результате происходит окатывание ядра оболочкой, что приводит к росту гранул.

Рис. 5. Схема движения частиц в дражировочном грануляторе.

Ядром служат обычно кристаллы сахара, изюм и орехи, ягоды и т. д. Оболочка состоит из сахарной цедры, порошка какао, кофе и т. д.

Контрольные вопросы.

1. Каков принцип работы обезвоживающих шнековых прессов? Ротационных брикетирующих прессов?

2. Каковы устройство и принцип работы гранулирующего устройства?