Практическое занятие № 2.

Тема: Измельчение.

Цель работы:Анализ работы машин по процессам измельчения, изучить конструкцию и работу измельчительных маши и провести исследования основных характеристик.

Порядок выполнения работы:

8. Записать в тетради тему практической работы.

9. Ознакомится с конструкцией и принципом действия валковых, шаровых и стержневых мельниц.

10. Ознакомление с основными параметрами этих машин и методикой расчета.

11. Произвести сравнительный анализ измельчающих машин.

12. Решить задачи.

13. Записать вывод о проделанной практической работе.

14. Ответить на контрольные вопросы.

Содержание работы: 1. Дисковые мельницыприменяются для мелкого и тонкого дробления зерна, солода, жмыха, сухарей и др. Рабочими органами дисковых мельниц являются два вертикальных рифленых диска, один из которых неподвижный, а другой вращается на горизонтальном валу. Измельчаемый материал подается непрерывно в зазор между дисками, где и измельчается. Степень измельчения регулируется величиной зазора между дисками. Окружная скорость дисков при помоле зерна составляет 7—8 м/с.

Молотки, плиты, диски и решетку изготавливают из износоустойчивой марганцовистой стали или из углеродистой стали, на которую направляют твердый сплав.

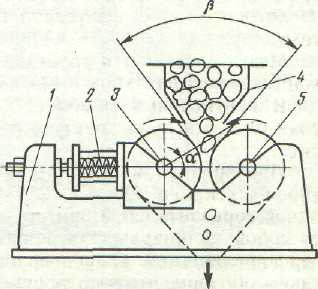

Валковые мельницы служат для среднего, мелкого и тонкого измельчения. Они применяются в пищевой промышленности для дробления и помола зерна, солода, плодов, жмыха и т. д. Рабочими органами валковой мельницы являются горизонтальные валки. Дробилка может иметь один валок, вращающийся вокруг горизонтальной оси параллельно неподвижной рабочей щеке, либо два валка. В первом случае раздавливание материала происходит между неподвижной щекой и вращающимся валком. Парные валки вращаются навстречу один другому, и раздавливание происходит между валками. Поверхность валков может быть гладкой, рифленой и зубчатой.

На рис. 1 представлена схема валковой мельницы. Подшипники валка 5 неподвижны, а валка 3 — подвижны и удерживаются при помощи пружины 2, что позволяет валку 3 смещаться при попадании в мельницу твердых инородных тел. Размер кусков продукта определяется шириной щели между валками. Загрузка мельницы производится непосредственно из бункера.

При вращении валков куски материала захватываются валками и раздавливаются.

В валковых дробилках угол захвата α обычно составляет 18 °.

Наибольший размер измельченных кусков в 20—25 раз меньше диаметра валков.

Бегуны(рис.2.) имеют, как правило, два жернова (катка) и чашу, в которую загружается зерно. Жернова закреплены на вертикальном валу и вращаются вместе с ним. Кроме того, жернова одновременно вращаются вокруг горизонтальных осей за счет трения между поверхностью жерновов и материалом, находящимся в чаше. Измельчение зерна происходит раздавливанием и истиранием при набегании на него жерновов.

Рис. 1. Валковая мельница: 1-станина; 2 - пружина; 3 – подвижный валок; 4 — бункер; 5 — неподвижный валок

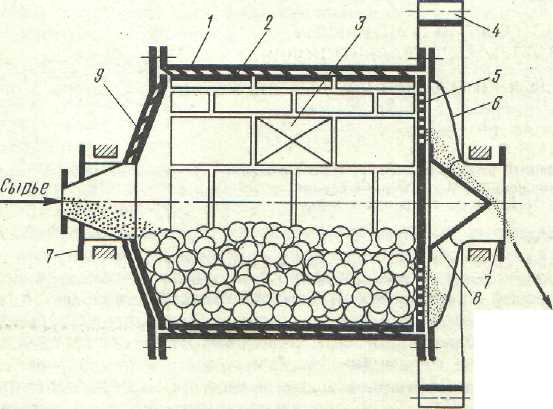

Шаровые и стержневые мельницы, в которых продукт обрабатывается шарами или стержнями, находящимися вместе с ним в полом вращающемся барабане, покрытом изнутри бронированными плитами, применяются для тонкого измельчения.

Шаровая мельница (рис. 3.) загружается шарами и материалом одновременно. Шары изготавливают из стали, диабаза, фарфора и других твердых материалов. Размер шаров зависит от размеров измельчаемого материала. Стальные шары имеют диаметр 35—175 мм. Корпус мельницы заполняют шарами на 30—35 % его объема.

Наряду с шарами используются также цилиндрические стержни. Оси стержней располагают параллельно оси корпуса мельницы. В шаровых мельницах измельчение материала происходит под действием ударов падающих шаров или стержней и путем истирания его между шарами или стержнями и внутренней поверхностью корпуса мельницы.

Измельченный продукт

Рис. 3. Шаровая мельница

1 – корпус барабана; 2 – броневая плита; 3 – люк; 4 – приводная шестерня; 5 – решетка; 6 – крышка; 7 – полые цапфы; 8 – направляющий конус; 9 – крышка.

При вращении шаровой мельницы вследствие трения между стенкой мельницы и шарами последние поднимаются в направлении вращения на такую высоту, пока угол подъема не превысит угла их естественного откоса, после чего скатываются вниз.

С увеличением скорости вращения мельницы возрастает центробежная сила и соответственно увеличивается угол подъема шаров до тех пор, пока составляющая силы веса шаров не станет больше центробежной силы. При нарушении этого условия шары падают, описывая при падении некоторую параболическую кривую. При дальнейшем увеличении скорости вращения мельницы центробежная сила может стать настолько большой, что шары будут вращаться вместе с мельницей.

В кольцевых мельницах измельчение происходит путем раздавливания и истирания материала роликами или шарами, катящимися по внутренней поверхности кольца. Ролики или шары прижимаются к поверхности кольца центробежной силой или пружинами. В зависимости от этого различают центробежные и пружинные мельницы.

Вибрационные мельницы предназначены для тонкого измельчения материала. Мельница представляет собой барабан, заполненный примерно на 70 % измельчающими телами, например шарами. Внутри барабана установлен вибратор, который сообщает вибрацию шарам и измельчаемому материалу. Интенсивность работы такой мельницы зависит от частоты и амплитуды колебаний.

Коллоидные мельницы используются для очень тонкого измельчения суспензий. Измельчение проводится мокрым способом. Основными частями коллоидной мельницы являются корпус с коническим гнездом и ротор. Между конической поверхностью корпуса и поверхностью ротора имеется зазор, равный долям миллиметра. Ротор вращается с окружной скоростью 30—120 м/с. В зазоре между корпусом и ротором твердые частицы суспензии измельчаются истиранием.

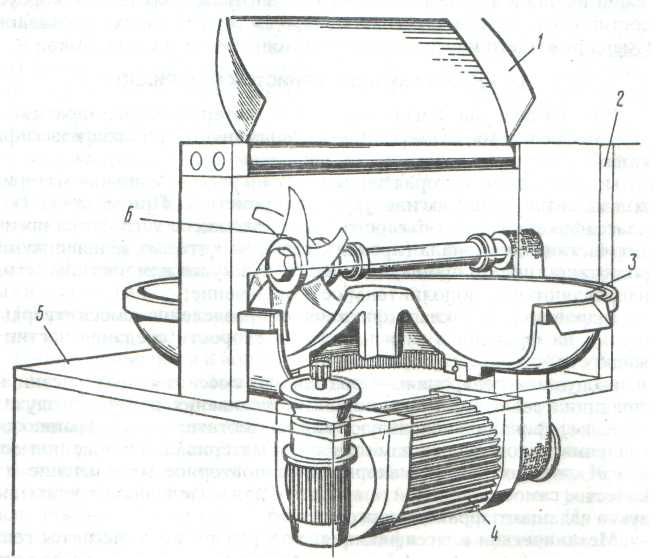

Измельчитель для мяса — куттер (рис. 4.) работает следующим образом. Мясо из корыта автоматически загружается во вращающуюся чашу, изготовленную из нержавеющей стали, и режется инструментом, выполненным в виде фрезы и установленным в чаше.

Скорость резки составляет 130 м/с. Процесс проводится под вакуумом. Материал корпуса и крышки куттера делает процесс резания практически бесшумным. Выгрузка фарша производится периодически с помощью автоматической наклонной заслонки, которая вытесняет фарш из чаши в приемное корыто. Уплотнение крышки и корпуса достигается с помощью специальных полимерных прокладок. Смена режущего инструмента происходит менее чем за 3 мин.

Рис. 4. Измельчитель (куттер) для мяса: 1 – крышка; 2 – стенка; 3 – чаша; 4 – привод; 5 – станина; 6 – режущий инструмент.

Контрольные вопросы:

1. С какой целью применяют измельчение?

2. Чем характеризуется процесс измельчения?

3. Какими методами производится измельчение твердых материалов?

4. Какие схемы измельчения применяются в пищевой промышленности?

5. На какие виды подразделяется измельчение в зависимости от начальных и конечных размеров наибольших кусков материала?

6. От каких характеристик измельчаемых материалов зависит работа, затрачиваемая на измельчение?

7. Какие типы измельчающих машин применяются в промышленности? Характеристики дробилок и мельниц.

8. Перечислите требования к измельчающим машинам.