Манипулятор прокатного стана

5.3.1. Описание технологического процесса

Манипулятор прокатного стана предназначен для перемещения прокатываемого металла в плоскости, параллельной оси валков перпенди-кулярно направлению прокатки. Кроме этого, с помощью манипулятора производится правка изогнутого проката, а также может производиться кантовка его на 90°.

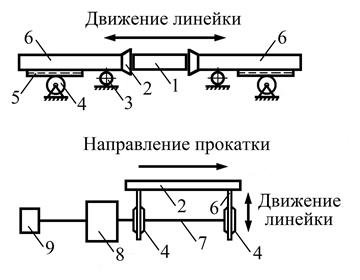

На прокатном стане располагается две линейки. Схема их взаимного расположения показана на рис. 5.7. Каждая линейка приводится в движение своим двигателем через реечную передачу. Встречно расположенные линейки необходимы для перемещения проката в обе стороны, а также для его правки и кантовки.

Рис. 5.7

На рис. 5.7 приняты следующие обозначения:

1 – прокатываемый материал; 2 – линейка; 3 – каток; 4 – шестерня реечной передачи; 5 – рейка с зубчатым зацеплением; 6 – штанга; 7 – вал; 8 – редуктор; 9 – двигатель.

Вал реечной шестерни может соединяться с двигателем как через редуктор, так и непосредственно.

5.3.2. Особенности электропривода и требования к нему

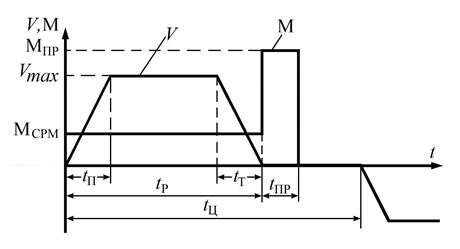

Примерная тахограмма и зависимость моментов сопротивления показана на рис. 5.8.

Рис. 5.8

Особенностью данного электропривода является наличие режима правки. Это такой режим, когда прокатываемый металл зажимается линейками с определенным усилием – усилием правки и производится выпрямление изогнутого при прохождении через валки металла. В таком случае привод работает на упор.

Данный привод требует плавного регулирования скорости и возможности реверсирования. Заданная точность позиционирования линеек составляет 10 мм.

5.3.3. Расчетные соотношения

Реальный цикл работы манипулятора содержит обычно достаточно большое число перемещений, различающихся по длине пути. Расчет такого цикла весьма трудоемок, поэтому на практике пользуются эквивалентным ему расчетным циклом, состоящим из одного расчетного перемещения и паузы. В исходных данных для расчета привода манипулятора, поэтому обычно задается расчетное перемещение, а также числовключений в час и продолжительность включения, которые позволяют рассчитать tЦ – время расчетного цикла и tР – время отработки расчетного перемещения.

5.3.4. Варианты конструктивно-технических параметров

Исходные данные для расчета приведены в табл. 5.4.

Расчетное время правки определяется следующим образом

(5.15)

(5.15)

где ПР% – относительная продолжительность правки за расчетный цикл в процентах.

Переход от поступательного движения к вращательному производится с использованием следующей зависимости

(5.16)

(5.16)

где a – угол поворота вала реечной шестерни, соответствующий расчетному перемещению, рад; L – расчетное перемещение, м; DШ – диаметр реечной шестерни, м.

Момент сопротивления на валу реечной шестерни рассчитывается как

(5.17)

(5.17)

где МХХ – момент холостого хода механизма, Н·м; mЗ – масса перемещаемой заготовки, кг; m – коэффициент трения (m  0,3); hРП – КПД реечной передачи (hРП

0,3); hРП – КПД реечной передачи (hРП  0,95).

0,95).

Момент инерции механизма, приведенный к валу реечной шестерни, рассчитывается как

(5.18)

(5.18)

где JBP – момент инерции вращающихся частей механизма, кг·м2; mЛ – масса линеек манипулятора, кг.

Исходные данные для расчета представлены в табл. 5.4.

Таблица 5.4х

Таблица 5.4х

| Технологические данные | Обозна-чение | Размер-ность | Номера вариантов | |||||

| Расчетное перемещение линеек | L | м | 0,50 | 0,50 | 0,25 | 0,50 | 0,50 | 0,50 |

| Усилие правки | FПР | Н | 3,4·105 | 3,4·105 | 6,5·105 | 1,3·106 | 1,3·106 | 1,6·106 |

| Момент холостого хода механизма | МXX | Н·м | ||||||

| Масса заготовки (максимальная) | mЗ | кг | 3,00 103 | 6,50 103 | 6,70 103 | 2,00·104 | 1,35·104 | 2,18·104 |

| Масса линеек | mЛ | кг | 2,65 104 | 8,00 104 | 8,00 104 | 1,85 105 | 1,65 105 | 2,47 105 |

| Момент инерции вращающихся частей механизма (на валу реечной шестерни) | JВР | кг·м2 |  2970 2970

| |||||

| Максимальная скорость линеек в расчетном цикле | Vmax | м/с | 0,60 | 0,70 | 0,40 | 0,40 | 0,35 | 0,35 |

| Диаметр реечной шестерни | DШ | м | 0,544 | 0,648 | 0,648 | 0,800 | 0,800 | 0,765 |

| Число включений в час | Z | – | ||||||

| Продолжительность включения | ПВ% | – | ||||||

| Продолжительность правки | ПР% | – | ||||||

| Жесткость механизма (приведена к валу реечной шестерни) | С12 | Н·м/рад | 4,5 106 | 7,4·106 | 2,6·106 | 9,1 106 | 9,0·10б | 9,3·106 |