Шахтные самоходные вагоны

Шахтный самоходный вагон предназначен для безрельсовой транспортировки отбитой горной массы от добычного или погрузочного агрегата до перегрузочных пунктов.

В настоящее время на руднике СКРУ-3 для доставки руды применяются самоходные вагоны 5ВС-15М.

Техническая характеристика 5ВС-15М

Грузоподъёмность, т …………….………………………………………………15

Вместимость кузов, м3

без дополнительных бортов………….. ……………………..............…...8,6

с дополнительными бортами …………………….………………………11

Наибольшая скорость передвижения на горизонтальном

участке пути, км/ч

с грузом ……………………………………………………........................7,5

без груза …………………………………………………………………...10,0

Производительность разгрузки, т/с …………………………………………….0,2

Высота разгрузки …………………….………………………………регулируемая

Ёмкость кабельного барабана, м ………………………………….…………..200

Наибольший уклон преодолеваемый гружённым вагоном , градус ………..15

Радиус поворота по наружному габариту, м ………………………………..7,7

Основные размеры,мм

длина ………………………………………………………………………8200

ширина ……………………………………………………........................2500

высота……………………………………………………………………...1650

Установленная мощность электродвигателей, кВт ………………………….112

Исполнение электрооборудования……………………………………………...РВ

Напряжение сети, В ……………………………………………………………..660

Дорожный просвет, мм …………………………………………………………300

Масса, т …………………………………………………………………………..17,7

Изготовитель – Воронежский завод горно-обогатительного оборудования

Рис 4.2 Общий вид шахтного самоходного вагона 5ВС-15М

1 – боковой борт кузова; 11– трёхскоростной электродвигатель;

2 – кабина; 12 – задний борт кузова;

3 – планетарный редуктор 13 – тяговый орган;

4 – рама кузова; 14 – приводной вал;

5 – передний мост; 15 – система намотки кабеля;

6 – рама ходовой части; 16 – промежуточный редуктор;

7 – загрузочная часть 17 – выводное устройство;

8 – задний мост; 18 – конический редуктор;

9 – стояночный тормоз; 19 – карданный вал;

10 – редуктор; 20 – двухскоростной редуктор.

В данной работе в качестве нововведения предлагается внедрение самоходного вагона ВС25Э.

Условия эксплуатирования:

Ширина выработок, не менее, м ………………………………………………3,5

Высота выработок, не менее, м ………………………………………………..2,6

Угол наклона почвы, не более, градус

продольные на длине до 20 м ………………………………....................15

поперечные …………………………………………………………………..5

Наибольшая длина откатки, м ………………………………………………….400

Максимальный размер кусков, не более, мм ………………………………..800

Техническая характеристика ВС25Э

Грузоподъёмность, т …………….………………………………………………25

Вместимость кузова, м3…………………………………………………………18,4

Наибольшая скорость передвижения на горизонтальном

участке пути, км/ч

с грузом …………………………………………………….........................9,0

без груза ……………………………………………………………………12

Производительность разгрузки, т/с …………………………………………….0,2

Высота разгрузки …………………….………………………………регулируемая

Ёмкость кабельного барабана, м …………………………………….………..200

Наибольший уклон преодолеваемый гружённым вагоном , градус ………..15

Радиус поворота по наружному габариту, м ………………………………..10,6

Суммарная установленная мощность, кВт …………………………………...162

Исполнение электрооборудования……………………………………………...РВ

Напряжение сети, В ……………………………………………………………..660

Основные размеры, мм

длина ………………………………………………………………………9910

ширина ……………………………………………………….....................2800

высота……………………………………………………………………...1985

Дорожный просвет, мм …………………………………………………………300

Масса, т …………………………………………………………………………..17,7

Изготовитель – Воронежский завод горно-обогатительного оборудования

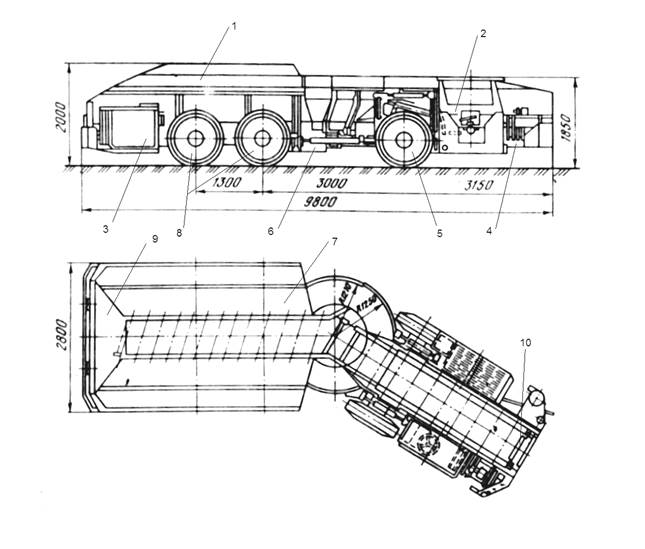

Рис.4.3 Общий вид самоходного вагона ВС-25Э

1 – боковой борт кузова; 6 – рама ходовой части;

2 – кабина; 7 – загрузочная часть;

3 – привод хода; 8 – задний мост;

4 – рама кузова; 9 – задний борт кузова;

5 – передний мост; 10 – приводной вал.

Основными узлами самоходного вагона являются кузов с донным скребковым конвейером, привод конвейера и маслонасосов, рама хода, привод хода (правый и левый), система намотки кабеля, кабина водителя, гидросистема, электрическая часть.

Сварной кузов, предназначенный для приёма и размещения руды, изготовлен из листовой стали. Он состоит из рамы, основных боковых и заднего бортов. Расширенная загрузочная часть, как и низкий задний борт, улучшают загрузку вагона перегружателями, снижают время его маневрирования при подъезде к местам погрузки. В связи с относительно малой насыпной плотностью калийной руды для реализации паспортной грузоподъёмности вагонов устанавливают дополнительные жёсткие боковые борта высотой 150-250 мм и гибкий задний борт.

Донный скребковый конвейер предназначен для равномерного размещения в кузове и последующей выгрузки руды. Он смонтирован в раме кузова и состоит из приводного и натяжного валов, и тягового органа.

Кузов (с донным конвейером установлен шарнирно на раме ходовой части и может подниматься двумя гидравлическими цилиндрами, обеспечивая возможность разгрузки практически на любые средства последующего транспорта.

Привод конвейера и маслонасосов установлен на переднем подрамнике рамы ходовой части и состоит из двухскоростного электродвигателя , редуктора маслонасосов и промежуточного редуктора с карданным валом , позволяющего передавать крутящий момент приводному валу конвейера при переменном по высоте положении кузова.

Ходовая часть состоит из рамы хода, переднего и заднего мостов. Все колёса вагона являются ведущими и управляемыми. Жёсткое крепление заднего моста и балансирная подвеска переднего моста обеспечивают устойчивость вагона и надёжное сцепление колёс с неровной почвой выработок.

Вагон оснащён отдельными приводами для колёс левого правого бортов. Каждый привод состоит из трёхскоростного электродвигателя, прифланцованного к нему редуктора, системы карданных передач и стояночного тормоза, предназначенного для удержания вагона на стоянках и для его торможения в аварийных ситуациях.

Система намотки кабеля предназначена для размещения, равномерной намотки и обеспечения необходимых натяжений питающего кабеля. Она состоит из кабельного барабана, выполненного в рудничном взрывобезопасном исполнении, мотор-насоса и кабелеукладчика, размещённых между колёсами и выводного устройства, которое позволяет закрепить кабель в любой по высоте точке выработки.

В кабине водителя сосредоточено управление всеми механизмами вагона. Кабина установлена на четырёх амортизаторах и представляет собой сварной каркас, в котором размещены передние и задние сиденья. С целью снижения вибрации сиденья крепятся к каркасу тоже через амортизаторы .

На вагоне смонтированы три независимые гидросистемы, питание которых осуществляется от отдельных гидронасосов. Первая гидросистема обеспечивает работу рулевого управления, вторая – рабочих и стояночных тормозов и третья – работу кабельного барабана, подъём кузова и включение конвейера.

Питание вагона электроэнергией осуществляется через питающий кабель от сети переменного тока напряжением 660 В.

При загрузке самоходного вагона руда непрерывно поступает в расширенную часть кузова и накапливается в ней. Заполнение кузова вагона производится периодическим протягиванием накопившейся массы руды путём включения донного конвейера.

Рис. 4.4 Схемы загрузки самоходного вагона

а) загрузка комбайном;

б) загрузка бункером-перегружателем;

в) загрузка погрузочной машиной;

г) загрузка самоходным вагоном;

На руднике СКРУ-3 самоходный вагон загружается бункером-перегружателем, входящим в комбайновый комплекс и установленным сразу за комбайном.

При разгрузке вагона положение кузова определяется последующими транспортными средствами (рис 4.5). Обычно основная масса руды выгружается на первой скорости, а окончательная зачистка кузова осуществляется путём включения второй скорости донного конвейера.

Рис.4.5 Схемы разгрузки самоходного вагона

а) разгрузка вагона в рудоспуск;

б) разгрузка вагона на скребковый конвейер;

в) разгрузка вагона на ленточный конвейер;

г) разгрузка вагона в бункер-перегружатель;

На руднике СКРУ-3 на очистной выемке самоходный вагон разгружается в рудоспускную скважину, по которой руда поступает на участковый ленточный конвейер, находящийся на нижележащем горизонте.