ВИБРОАБРАЗИВНАЯ ОБРАБОТКА

Виброгалтовка, виброполирование, виброотделка и др.

Схема установки для вибрационной обработки деталей в общем виде может иметь вид.

Рис.42. Схема установки для виброабразивной обработки

Виброобработка деталей в абразивной среде представляет собой механический (электромеханический, термомеханический) процесс съема материала с обрабатываемой поверхности частицами (гранулами, зернами) рабочей среды, которые совершают колебания, вызываемые вибрациями рабочей камеры с обрабатываемыми деталями и рабочей средой. В результате происходит обьемная обработка деталей.

Наиболее характерные операции: очистка отливок, удаление окалины, снятие заусенцев, скругление острых кромок, удаление облоя, декоративное и технологическое шлифование, полирование и отделка.

Производительность обработки определяется амплитудой и частотой вибрации. Причем с увеличением амплитуды А производительность растет, а значение частоты имеет экстремум (А = 5-7мм, оптимальная частота 30-50Гц).

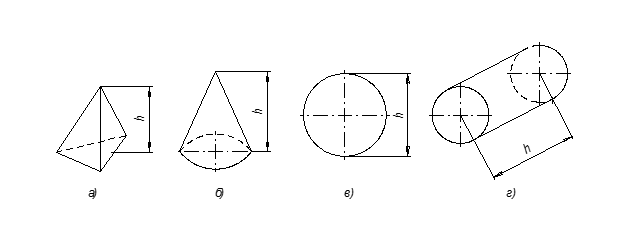

Размер и форма гранул (абразивная крошка, либо зерно) разнообразны в зависимости от условий обработки и деталей (рис. 43).

Существенное влияние на производительность процесса влияет соотношение между объемом обрабатываемых деталей и рабочей среды. Относительное уменьшение деталей в рабочей камере приводит к повышению интенсивности обработки(1:4).

Интенсификации процесса можно достигать:

1. Использованием химически активных веществ подаваемых в рабочую камеру с СОЖ (содовый раствор);

2. Обработкой в электролите – электрохимическая виброобработка;

3. Наложением магнитного поля на рабочую камеру (вызывает заторможенность деталей или гранул в относительном движении) – вибромагнитная обработка;

4. Нагревом деталей в рабочей камере.

Рис.43. Формы гранул (галтовочных тел): а) пирамидальная; б) коническая; в) сферическая; г) цилиндрическая (h = 5-70мм)

Рис.43. Формы гранул (галтовочных тел): а) пирамидальная; б) коническая; в) сферическая; г) цилиндрическая (h = 5-70мм)