Содержание

Введение....................................................................................................... 2

I. Выбор электродвигателя и кинематический расчет............................... 3

II. Расчет зубчатых колес редуктора.......................................................... 5

III. Предварительные расчет валов редуктора...................................... 101

IV. Конструктивные размеры шестерни и колеса.................................... 12

V.Конструктивные размеры корпуса редуктора..................................... 13

VI. Первый этап компоновки редуктора.................................................. 14

VII. Проверка долговечности подшипника.............................................. 16

VIII. Расчёт и построение эпюр изгибающих моментов.......................... 21

IX. Второй этап компоновки редуктора.................................................. 25

X. Проверка прочности шпоночных соединений.................................... 26

XI. Уточнённый расчёт валов................................................................... 27

ХII. Вычерчивание редуктора................................................................ 322

ХIII. Посадки зубчатого колеса и подшипников................................... 333

ХVI. Выбор сорта масла......................................................................... 344

ХV. Сборка редуктора............................................................................ 355

Список литературы................................................................................. 366

| |

Введение

Введение

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепные или ременные передачи. Указанные механизмы являются наиболее распространенной тематикой курсового проектирования.

Назначение редуктора — понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим. Механизмы для повышения угловой скорости, выполненные в виде отдельных агрегатов, называют ускорителями или мультипликаторами.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещают элементы передачи — зубчатые колеса, валы, подшипники и т. д. В отдельных случаях в корпусе редуктора размещают также устройства для смазывания зацеплений и подшипников (например, внутри корпуса редуктора может быть помещен шестеренный масляный насос) или устройства для охлаждения (например, змеевик с охлаждающей водой в корпусе червячного редуктора).

Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения. Редукторы классифицируют по следующим основным признакам: типу передачи (зубчатые, червячные или зубчато-червячные); числу ступеней (одноступенчатые, двухступенчатые и т. д.); типу зубчатых колес (цилиндрические, конические, коническо-цилиндрические и т. д.); относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные); особенностям кинематической схемы (развернутая, соосная, с раздвоенной ступенью и т. д.).

В настоящем задании мы рассмотрим проектирование горизонтального конического редуктора.

I. Выбор электродвигателя и кинематический расчет

I. Выбор электродвигателя и кинематический расчет

Наибольшее распространение в промышленности получили трёхфазные асинхронные двигатели с короткозамкнутым ротором. Эти двигатели просты в конструкции и обслуживании, надёжны в эксплуатации, имеют небольшую стоимость.

Расчёт привода начинают с определения общего КПД кинематической схемы, общего передаточного числа и выбора электродвигателя.

КПД пары конических зубчатых колес ŋ1=0.97; коэффициент, учитывающий потери пары подшипников качения, ŋ2=0.99 (стр.5).

Общий КПД привода:

n = ŋ1·ŋ2·ŋ2 = 0.97·0.99·0.99= 0.951.

Требуемая мощность электродвигателя:

Nm=4.0 кВт

Частота вращения тихоходного вала

Не рекомендуется выбирать двигатели с  об/мин и

об/мин и  об/мин, т.к. при использовании двигателя с синхронной частотой вращения вала равной 3000 об/мин возникнут затруднения в реализации большого передаточного числа, а двигатель с синхронной частотой вращения вала = 750 об/мин имеет большие габариты и массу, что экономически невыгодно.

об/мин, т.к. при использовании двигателя с синхронной частотой вращения вала равной 3000 об/мин возникнут затруднения в реализации большого передаточного числа, а двигатель с синхронной частотой вращения вала = 750 об/мин имеет большие габариты и массу, что экономически невыгодно.

Выбираем по требуемой мощности Ртр = 3.26кВт

С учетом того, что передаточное число u одноступенчатых конических редукторов с прямозубыми колёсами, как правило, не выше трёх; в редких случаях u=4

Частота вращения вала двигателя:

n=nт*u

nmin=353.5*2=707 об/мин

nmax=353.5*4=1414 об/мин

|

выбираем электродвигатель трехфазный короткозамкнутый серии 4А, закрытый, обдуваемый, с синхронной частотой вращения 1000 об/мин 4А 112 МВ6 УЗ, с параметрами Рдв = 4 кВт и скольжением s = 5.1% (ГОСТ 19523—81 стр.390).

Номинальная частота вращения:

nдв = n·(1-s) = 1000·(1-0,051) = 949 (об/мин), а угловая скорость:

ωдв =  =

=  =99.3(рад/с)

=99.3(рад/с)

Проверим общее передаточное отношение:

i =  =

=  = 2.68 что можно признать приемлемым, так как оно не выше трёх. Частные передаточные числа можно принять: для редуктора по ГОСТ 2185—66 up = 2.8 (стр.36).

= 2.68 что можно признать приемлемым, так как оно не выше трёх. Частные передаточные числа можно принять: для редуктора по ГОСТ 2185—66 up = 2.8 (стр.36).

Частоты вращения и угловые скорости валов редуктора:

| Ведущий вал |  (об/мин) (об/мин)

|  (рад/с) (рад/с)

|

| Ведомый вал |  (об/мин) (об/мин)

|  37 (рад/с) 37 (рад/с)

|

Вращающие моменты:

на валу шестерни

T1 =  =

=  = 32.8·103 (Н·мм)

= 32.8·103 (Н·мм)

на валу колеса

T2 = T1·up = 32.8·103·2,8 = 91.9·103 (Н·мм).

T2 = T1·up = 32.8·103·2,8 = 91.9·103 (Н·мм).

II. Расчет зубчатых колес редуктора.

II. Расчет зубчатых колес редуктора.

Примем для шестерни и колеса одну и ту же марку стали с различной термообработкой (полагая, что диаметр заготовки не превысит 120 мм). Выбираем материалы со средними механическими характеристиками, для шестерни и колеса сталь 45, термическая обработка — улучшение, твердость НВ 230 –для шестерни,210-для колеса (стр.34, табл.3,3).

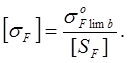

Допускаемые контактные напряжения рассчитываем по формуле:

[σH] =  ,

,

где σHlimb — предел контактной выносливости при базовом числе циклов.

Для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением):

σHlimb = 2·HB +70;

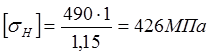

KHL — коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают КHL = 1; коэффициент безопасности [SH] = 1,15, тогда

Коэффициент KHB при консольном расположении шестерни - KHB=1,35 (табл. 3.1, стр. 32).

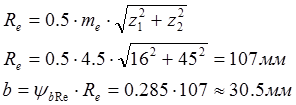

Коэффициент ширины венца по отношению к внешнему конусному расстоянию ψbRe=0.285 (рекомендация ГОСТ 12289-76).

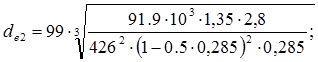

Внешний делительный диаметр колеса (по формуле 3.29 стр. 49)

В этой формуле для прямозубых передач Kd=99; передаточное число

u=up=2.5;

de2=207мм

Принимаем по ГОСТ 12289-76 ближайшее стандартное значение de2=200мм (стр. 49).

Принимаем по ГОСТ 12289-76 ближайшее стандартное значение de2=200мм (стр. 49).

Примем число зубьев шестерни z1=16. Число зубьев колеса

z2=z1u=16∙2.8=45.

Примем z2=45. Тогда

Отклонение от заданного  , что меньше установленных ГОСТ 12289-76 3%.

, что меньше установленных ГОСТ 12289-76 3%.

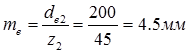

Внешний окружной модуль

(округлять me до стандартного для конических колёс не обязательно).

Уточняем значение

de2=mez2=4.5·45=202.5 мм

de2=mez2=4.5·45=202.5 мм

Отклонение от стандартного значения  , что допустимо, так как менее допускаемых 2%.

, что допустимо, так как менее допускаемых 2%.

Углы делительных конусов

Внешнее конусное расстояние Re и длина зуба b:

Принимаем b=31 мм.

Принимаем b=31 мм.

Внешний делительный диаметр шестерни

de1=me·z1=4.5·16=72. мм

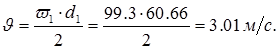

Средний делительный диаметр шестерни

d1=2(Re-0.5b)sinδ1 = 2∙(107-0.5∙31)sin19˚36 = 60.66 мм

Внешние диаметры шестерни и колеса по вершинам зубьев

dae1=de1+2mecosδ1=72+2·4.5cos19˚36΄

dae1=80.49 мм

dae2=de2+2mecosδ2=202+2·4.5cos70˚24΄

dae2=205 мм

Средний окружной модуль

Коэффициент ширины шестерни по среднему диаметру

Средняя окружная скорость колёс

Для конических передач обычно назначают 7-ю степень точности. Для проверки контактных напряжений определяем коэффициент нагрузки:

KH=KHβKHαKHυ

По таблице 3.5 (стр. 39) при Ψbd=0.56, консольном расположении и твёрдости HB<350 коэффициент, учитывающий распределение нагрузки по длине зуба, KHβ=1,2.

Коэффициент, учитывающий распределение нагрузки между прямыми зубьями, KHα=1,0 (таблица 3.4).

Коэффициент, учитывающий динамическую нагрузку в зацеплении, для прямозубых колёс при υ<=5 м/с KHυ=1.05 (таблица 3.6).

Коэффициент, учитывающий динамическую нагрузку в зацеплении, для прямозубых колёс при υ<=5 м/с KHυ=1.05 (таблица 3.6).

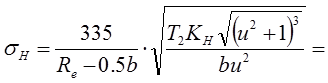

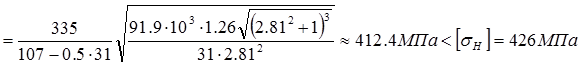

Проверяем контактное напряжение по формуле 3.27 (стр. 47).

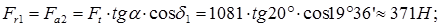

Силы в зацеплении:

окружная  ;

;

радиальная для шестерни равная окружной для колеса

осевая для шестерни, равна радиальной для колеса,

Проверка зубьев на выносливость по напряжениям изгиба (формула 3.31, стр.50)

.

.

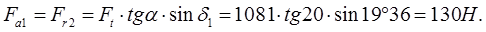

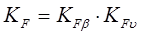

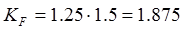

Коэффициент нагрузки  .

.

По таблице 3.7 при Ψbd=0.5, консольном расположении, валах на роликовых подшипников и твёрдости HB<350, значения KFβ=1.5.

По таблице 3.8 при твердости HB<350, скорости υ=3.01 м/с и седьмой степени точности KFυ=1.25 (значение взято для восьмой степени точности в соответствии с указаниями на стр. 53. В соответствии с ними для редукторных конических зубчатых передач надо, как правило, назначать седьмую степень точности изготовления, но значения коэффициентов берут такие, которые соответствуют восьмой степени точности цилиндрических зубчатых колёс).

Итак,  .

.

YF-коэффициент формы зуба выбираем в зависимости от эквивалентных чисел зубьев:

YF-коэффициент формы зуба выбираем в зависимости от эквивалентных чисел зубьев:

для шестерни

для шестерни  ;

;

для колеса

При этом YF1=4.28 и YF2=3.60 (стр. 42).

Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба:

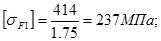

По таблице 3.9 для стали 45 улучшенной при твердости НВ < 350

Для шестерни:  = 1,8·230 = 414 (МПа);

= 1,8·230 = 414 (МПа);

Для колеса:  = 1,8·210 = 378 (МПа).

= 1,8·210 = 378 (МПа).

Коэффициент запаса прочности [SF] = [SF]’[SF]” .По таблице 3.9

[SF]’ = 1,75, для поковок и штамповок [SF]” = 1.

Таким образом, [SF] = 1,75·1=1.75.

Допускаемые напряжения при расчёте зубьев на выносливость:

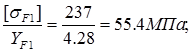

для шестерни:

Для колеса:

Находим отношение  :

:

для шестерни:

для колеса:

для колеса:

Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше.

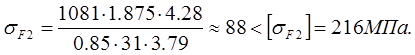

Проверяем зуб колеса:

Условие прочности выполнено.

|