Кинематика буровых насосов.

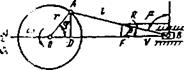

Основная задача кинематики буровых насосов — определение перемещения, скорости и ускорения поршня. Кинематическому анализу предшествует выбор геометрических параметров криво- шипношатунного механизма согласно заданным техническим показателям и характеристике проектируемого насоса. Радиус кривошипа принимается равным половине длины хода поршня. Длина шатуна выбирается с учетом возможности проворачивания кривошипа, габаритов насоса и угла передачи. Образуемого шатуном и перпендикуляром к направляющей ползуна. От угла передачи μ, зависит усилие в шатуне R, возникающее в результате разложения действующих на ползун сил сопротивлений (рис.13.20)

Угол передачи μ зависит от соотношения длин кривошипа и шатуна. Укорочение шатуна позволяет сократить длину бурового насоса, но приводит куменьшению угла передачи. В связи с этим возрастает усилие в шатуне, что обусловливает необходимость увеличения площадей сечения и масс звеньев кривошипно-шатунного механизма. Это неблагоприятно влияет на динамику бурового насоса.

Вследствие жесткой кинематической связи, осуществляемой посредством штока, движения ползуна и поршня совпадают. Поэтому движение поршня описывается формулами, известными из кинематики кривошипно-шатунного механизма. При равномерном вращении угол поворота кривошипа за промежуток времени t составит

φ=ωt,

где φ—угол поворота, рад; ω—угловая скорость кривошипа, рад/с; t—время, с.

Ползун и поршень при повороте кривошипа на угол φ перемещаются из крайнего левого положения на расстояние

x=(r+ ℓ)-ВО,

|

Где r- радиус кривошипа; ℓ - длина шатуна; ВО=ВD+DO= ℓ cosβ+rcosφ; β— угол наклона шатуна.

Рис. 13.20. Схема действия сил в кривошипно- шатунном механизме.

После обстановки значения BO получим

x = r + ℓ -( ℓ cosβ+r cosφ)= r (1-cosφ)+ℓ (1-cosβ). (13.20)

В практических расчетах пользуются приближенной формулой перемещения поршня. Из рассмотрения треугольников BAД и АОД имеем

r sinφ = ℓ sinβ,

откуда

sinβ =  sinφ

sinφ

тогда

cosβ=  =

=

Полученный радикал разлагается в ряд

Cosβ=  =1-

=1-

Вбуровых насосах отношение длин кривошипа и шатуна изменяется в пределах:  При

При  :

:  , второй член полученного ряда достигает наибольшего значения при sinφ=l и равен 0,02, а третий — 0,0002. Пренебрегая этими членами ряда из-за их малой величины, получаем более простую формулу для определения перемещения поршня:

, второй член полученного ряда достигает наибольшего значения при sinφ=l и равен 0,02, а третий — 0,0002. Пренебрегая этими членами ряда из-за их малой величины, получаем более простую формулу для определения перемещения поршня:

x = r (l - cosφ). (13.21)

Из формулы (13.21) скорость движения поршня

, (13.22)

, (13.22)

так как  .

.

Ускорение движения поршня

. (13.23)

. (13.23)

По аналогии из формулы (13.23) можно получить более точные выражения для скорости и ускорения поршня, учитывающие длину шатуна:

;

;

.

.

Эксцентриковый вал образуется путем увеличения размеров цапфы, находящейся вточке А,за пределы оси вращения О (рис.13.20): R> r, где R— радиус эксцентрика; r—радиус кривошипа.

Радиус кривошипа в механизме эксцентрика называется эксцентриситетом. Кинематика эксцентрикового механизма от диаметра самого эксцентрика (диска) не зависит и описывается формулами, полученными для кривошипного вала.

В идеально работающем насосе жидкость безотрывно следует за поршнем и при бесконечно малом его перемещении dx подача насоса.

, (13.24)

, (13.24)

где  - площадь поршня.

- площадь поршня.

Так как  то согласно формуле (13.22)

то согласно формуле (13.22)

.

.

Подставляя, полученное значение dx в выражение (13.24), получаем

. (13.25)

. (13.25)

Из уравнения (13.25) следует, что при равномерном вращении кривошипа подача жидкости, как и скорость поршня, изменяется то синусоиде. Объемная подача однопоршневого насоса одностороннего действия за ход нагнетания

где S=2 r- ход поршня.

Мгновенные значения подачи определяются текущей скоростью поршня

где  — текущая скорость поршня;

— текущая скорость поршня;  — текущий угол поворота кривошипа.

— текущий угол поворота кривошипа.

Наибольшего значения мгновенная подача достигает при повороте кривошипа на угол  /2:

/2:

где Т=60/n период одного оборота кривошипа.

При значениях угла поворота 0 и  подача равна нулю:

подача равна нулю:

Среднее значение подачи за один оборот кривошипа

= 2Fr/T.

= 2Fr/T.

Отношения предельных значений мгновенной подачик средней мгновенной подаче равны:

Отношение разности предельных значений мгновенной подачи к средней ее величине характеризует неравномерность подачи и называется коэффициентом неравномерности подачи, который для однопоршневого насоса одностороннего действия, согласно полученным данным, составляет

(13.26)

(13.26)

В двухпоршневых насосах двустороннего действия коэффициент неравномерности подачи определяется по формуле

(13.27)

(13.27)

где d— диаметр штока; D — диаметр поршня.

Значения коэффициента неравномерности подачи двухпоршневого насоса двустороннего действия, полученные по формуле(13.27), приведены ниже.

d/D -.............................. 0,2 0,3 0,4 0,5 0,6

.................................. 0,35 0,41 0,48 0,58 0,65

.................................. 0,35 0,41 0,48 0,58 0,65

Как видно, с увеличением отношения d/D коэффициент неравномерности подачи возрастает. Из этого следует, что в двухпоршневых буровых насосах двустороннего действия неравномерность подачи увеличивается с уменьшением диаметра сменных втулок, так как диаметр штока при этом не изменяется.

13.7. Расчет и выбор основных технических

показателей насосов.

Подачу, давление и полезную мощность буровых насосов выбирают на основе требований, предъявляемых технологией промывки скважин. Исходной является объемная подача, от которой зависят эффективность роторного бурения и нормальная работа забойных двигателей. Установлено, что для эффективной очистки скважины и выноса шлама, а также нормальной работы забойных гидравлических двигателей скорость восходящего потока бурового раствора (в м/с), как правило, должна соответствовать значениям, приведенным ниже.

Способ бурения ........... Забойные двигатели Роторный

Интервал бурения:

под кондуктор ........ 0,3—0,4 0,2—0.3

под промежуточную и эксплуатационную

колонну

Примечание. В знаменателе приведена скорость при промывке водой.

Дальнейшее увеличение скорости восходящего потока сопровождается неоправданным ростом давления насосов и возможным снижением механической скорости бурения. При опасностях образования сальников и осыпания горных пород скорость восходящего потока в осложненных зонах ствола скважины повышается до 1-1,2 м/с.

Подача насоса определяется по выбранной скорости восходящего потока промывочного раствора (в л/с):

(13,28)

(13,28)

где Fз.п- площадь затрубного пространства, м2;  -скорость восходящего потока жидкости, м/с; DД- диаметр долота, м.

-скорость восходящего потока жидкости, м/с; DД- диаметр долота, м.

Ряд авторов рекомендует определять подачу промывочной жидкости по условию:

(13,29)

(13,29)

где qуд — удельная подача, л/(с*дм 2); Fзаб— площадь забоя, дм2.

Удельная подача,характеризующая интенсивность промывки, выбирается согласно опытным данным. Для долот диаметром 191 мм удельная подача принимается равной 7—8 л/(с*дм2) и для долот диаметром269—295 мм —6,5—7 л/(с*дм2). Рассматриваемые нормы несколько ниже ранее принятых. Это обусловлено более совершенной конструкцией современных долот. Результаты расчета необходимой подачи по формулам (13.28) и (13.29) в ряде случаев нe совпадают вследствие различных сочетаний возможных размеров труб и долот. Тогда подачу выбирают по большему расчетному значению. При бурении гидравлическими забойными двигателями величина подачи уточняется согласно требованиям и рабочей характеристике используемого турбобура либо объемного винтового двигателя.

return false">ссылка скрытаДавление на выходе из насосазависит от потерь давления на преодоление гидравлических сопротивлений в манифольде, бурильной колонне и затрубном кольцевом пространстве, возникающих при промывке скважин. Гидравлические сопротивления подразделяются на линейные, обусловленные силами трения движущихся частиц жидкости и местные обусловленные изменениями величины и направления скорости потока. Колонна труб кольцевое затрубное пространство условно принимаются равнопроходными, а гидравлические сопротивления в них относят к линейным. К местным гидравлическим сопротивлениям относят потери давления в замковых соединениях бурильных труб, промывочных отверстиях долота, проточных каналах забойных двигателей.

Полная потеря давления определяется арифметической суммой линейных и местных потерь давления в системе циркуляции промывочной жидкости:

р = рм+рбт+рубт+рз+рд+рзд+ркп, (13.30)

где р -давление промывочной жидкости на выходе из насоса; рм, рбт, рубт, рз, рд, рзд, ркп — потери давления соответственно в манифольде, бурильных трубах, УБТ, замковых соединениях, долоте, забойном двигателе и кольцевом пространстве.

Разностью статических давлений в практических расчетах пренебрегают из-за незначительной разницы плотностей жидкости в бурильной колонне и затрубном пространстве.

Потери давления на гидравлические сопротивления в трубах принято определять по формуле Дарси—Вейсбаха(в Па):

(13.31)

(13.31)

где  —коэффициент гидравлического сопротивления;

—коэффициент гидравлического сопротивления;  — плотность жидкости, кг/м3 ; ℓ — длина труб, м; d — внутренний диаметр труб, м.

— плотность жидкости, кг/м3 ; ℓ — длина труб, м; d — внутренний диаметр труб, м.  — средняя скорость течения жидкости, м/с.

— средняя скорость течения жидкости, м/с.

Гидравлические сопротивления пропорциональны квадрату средней скорости течения жидкости. Поэтому закон сопротивления, устанавливаемый формулой Дарси—Вейсбаха, принято называть законом квадратичного сопротивления. Средняя скорость жидкости в трубах

где Q —расход жидкости, м3.

Подставляя значение скорости в формулу (13.31), получаем

(13.32)

(13.32)

Если принять  ,то формулу (13.32) можно записать в следующем виде:

,то формулу (13.32) можно записать в следующем виде:

где  - коэффициент потерь давления. ^

- коэффициент потерь давления. ^

Согласно полученному выражению, потери давлений в бурильных трубах (в МПа)

где Q — подача промывочной жидкости, л/с; ℓ — длина бурильной колонны, м.

Значения коэффициентов потерь давления для различных элементов системы циркуляции промывочного раствора приводятся в технической литературе по технологии бурения и промывки скважин.

0 500 1000 1500 2000 2500 3000

Глубина скважины. ℓ, м.

Рис. 13.21. График изменения показателей промывки при бурении скважины глубиной 2700 м.

Потери давления в ступенях турбобура

где  -расход воды в режиме максимальной мощности, л/с; рi — перепад давления в режиме максимальной мощности турбобура, МПа.

-расход воды в режиме максимальной мощности, л/с; рi — перепад давления в режиме максимальной мощности турбобура, МПа.

Значения Qt и рiприводятся в технической характеристике турбобуров.

Полезная мощность, сообщаемая буровыми насосами подаваемой жидкости, выражается обычно в киловаттах и определяется зависимостью

где  — подача насоса, м3/с; р — давление насоса, Па.

— подача насоса, м3/с; р — давление насоса, Па.

Для дальнейшего анализа результаты гидравлических расчетов промывки удобно представлять в графической форме. На рис.13.21 показан один из графиков изменения подачи, давления и мощности на отдельных участках ствола скважины глубиной 2700 м. Как видно, наибольших значений рассматриваемые параметры достигают при бурении под кондуктор LK и промежуточную колонну Lп.к.. На конечных интервалах бурения каждого из рассматриваемых участков ствола скважины давление и соответственно мощность насоса достигают наибольших значений в результате увеличения линейных и местных гидравлических сопротивлений. В начале бурения каждого последующего участка ствола скважины давление и мощность бурового насоса ступенчатого снижаются в связи с уменьшением расхода промывочной жидкости, необходимого для бурения при переходе на долото меньшего диаметра. Давление при этом уменьшается пропорционально квадрату расхода, а мощность насоса – пропорционально кубу расхода прокачиваемой жидкости:

Например, при снижении расхода жидкости в 2 раза (Q2 = Qi/2) давление насоса (р2) уменьшается в 4 раза, а мощность (N2) — в 8 раз. Полученные данные свидетельствуют о нестационарном режиме работы буровых насосов. При бурении под кондуктор и промежуточную колонну мощность, необходимая для промывки забоя скважины, может быть в 2—4 раза больше мощности, расходуемой при бурении под эксплуатационную колонну. Широкий диапазон непрерывно-ступенчатого изменения параметров промывки — характерная особенность работы буровых насосов.

Единичную мощность и число буровых насосов выбирают исходя из гидравлического расчета промывки. Необходимость резервного насоса обусловлена тем, что вынужденные перерывы промывки вследствие выхода из строя бурового насоса могут привести к серьезным осложнениям в скважине и значительному материальному ущербу. Для создания надежной системы промывки буровые установки обычно снабжаются двумя насосами, при этом мощность одного должна быть достаточной для бурения скважины под эксплуатационную колонну:

где Nп— полезная мощность насоса; Nэ.к.— мощность, необходимая для промывки скважины при бурении под эксплуатационную колонну.

На наиболее длительном и ответственном интервале бурения скважины второй насос используется в качестве резервного, замещающего рабочий насос в случае его отказа. После восстановления отказавший насос становится резервным, т. е. готовым для дальнейшего использования. Таким образом, наличие резервного насоса позволяет обеспечить надежную промывку при бурении скважины. Бурение под кондуктор и промежуточную колонну занимает значительно меньше времени, при этом используются два насоса. Для этого мощность бурового насоса должна быть достаточной для того, чтобы при параллельной работе двух насосов обеспечивались подача и давление, необходимое для бурения под кондуктор и промежуточную колонну:

2Nп  NK; 2NП

NK; 2NП  NП.К

NП.К

где NK и NП.K— мощности, необходимые для промывки скважины при бурений соответственно под кондуктор и промежуточную колонну.

В этих условиях для обеспечения нормального процесса бурения долговечность быстро изнашиваемых деталей (наработка на отказ) буровых насосов должна превышать время, необходимое для бурения скважины под кондуктор и промежуточную колонну. Время восстановления работы буровых насосов должно быть в пределах, обеспечивающих совмещение профилактических и ремонтных работ со спуско - подъемными операциями, цементированием кондуктора и промежуточной колонны, когда промывка скважины не проводится. При недостаточной долговечности быстроизнашиваемых деталей надежность системы промывки может быть обеспечена за счет дополнительного резерва буровых насосов. Однако такое решение нежелательно, так как оно приводит к усложнению конструкции и эксплуатации буровой установки.

Согласно ГОСТ 16293-82, двумя основными буровыми насосами комплектуются буровые установки 3-10-го классов, предназначение для бурения скважин глубиной от 1250 до 10000 м. Буровые установки 1-го и 2-го классов для бурения скважин глубиной 600-1600 м комплектуются одним насосом. Для бурения скважин глубиной 8000-12500 м используются буровые установки 11-го класса, комплектующие тремя насосами.

Мощность, потребляемая насосом, суммируется из полезной мощности и мощности, затрачиваемой на гидравлические, объемные и механические потери в самом насосе. Отношение полезной мощности к мощности насоса определяет к.п.д. насоса:

| / /> |

Для дальнейшего анализа рассматриваемую формулу удобно представить в  следующем виде:

следующем виде:

(13.33)

(13.33)

где

- к.п.д. насоса; Nп- полезная мощность насоса; N- мощность насоса; Nин- индикаторная мощность насоса;

- к.п.д. насоса; Nп- полезная мощность насоса; N- мощность насоса; Nин- индикаторная мощность насоса;  -индикаторная к.п.д. насоса;

-индикаторная к.п.д. насоса;  -механический к.п.д. насоса.

-механический к.п.д. насоса.

Индикаторный к.п.д. насоса учитывает гидравлические и объемные потери в насосе

(13.34)

(13.34)

где  - давление на выходе насоса;

- давление на выходе насоса;  - подача насоса;

- подача насоса;  - потери давления на преодоления гидравлических сопротивлений в насосе;

- потери давления на преодоления гидравлических сопротивлений в насосе;  - потери подачи вследствие утечек в насосе;

- потери подачи вследствие утечек в насосе;  - гидравлический к.п.д. насоса, равный отношению полезной мощности к мощности, затраченной на преодоление гидравлических сопротивлений в насосе;

- гидравлический к.п.д. насоса, равный отношению полезной мощности к мощности, затраченной на преодоление гидравлических сопротивлений в насосе;  - объемный к.п.д. насоса, равный отношению полезной мощности насоса к сумме полезной мощности и мощности, потерянной с утечками.

- объемный к.п.д. насоса, равный отношению полезной мощности насоса к сумме полезной мощности и мощности, потерянной с утечками.

Подставляя значение индикаторного к.п.д. в формулу (13.33) получаем

(13.35)

(13.35)

Гидравлический к. п. д.,учитывающий потери энергии на преодоление гидравлических сопротивлении в нагнетательном коллекторе и клапанах, зависит от конструкции гидравлического блока и в расчетах буровых насосов принимается  г=0,97.

г=0,97.

Объемный к. п. д.,учитывающий потери энергии от утечек через неплотности цилиндропоршневой пары, уплотнения штоков, а также от утечек в результате запаздывания посадки клапанов, принимается

o=0,97.

o=0,97.

| о. if |

Механический к. п. д.учитывает потери энергии на трение в подвижных элементах приводного и гидравлического блоков бурового насоса. На рис. 13.22 приведена конструктивная схема насоса с указанием значений к. п. д. его типовых кинематических пар. Согласно рассматриваемой конструктивной схеме, механический к. п. д.

где  - к п. д. трансмиссионного вала на подшипниках;

- к п. д. трансмиссионного вала на подшипниках;  -к. п. д. зацепления;

-к. п. д. зацепления;  —к. п. д. кривошипного вала на подшипниках;

—к. п. д. кривошипного вала на подшипниках;  — к. п. д. подшипника большой головки шатуна;

— к. п. д. подшипника большой головки шатуна;  — к. п. д. крейцкопфа;

— к. п. д. крейцкопфа;  — к. п. д. поршня с уплотнителем штока.

— к. п. д. поршня с уплотнителем штока.

В этом случае к. п. д. бурового насоса

Мощность насосного агрегата — мощность, потребляемая насосным агрегатом или насосом, в конструкцию которого, кроме насоса, входят двигатель и узлы трансмиссии:

где  - к.п.д. трансмиссии насосного агрегата.

- к.п.д. трансмиссии насосного агрегата.

В результате неполного заполнения рабочих камер насоса его подача оказывается меньше суммарного расчетного изменения рабочих камер насоса, выражающего идеальную подачу Qи, на некоторую величину

В результате неполного заполнения рабочих камер насоса его подача оказывается меньше суммарного расчетного изменения рабочих камер насоса, выражающего идеальную подачу Qи, на некоторую величину  . Эти потери подачи учитываются коэффициентом наполнения

. Эти потери подачи учитываются коэффициентом наполнения

Рис. 13.22. Схема распределения механического к.п.д. бурового насоса

Коэффициент наполнения не влияет на к.п.д. насоса и в расчетах принимается равным 0,9. совместные потери, связанные с утечками и наполнением цилиндров, учитывается коэффициентом подачи, определяемым отношением подачи насоса  с его идеальной подаче

с его идеальной подаче  :

:

В полученном выражении  учитывает потери подачи вследствие недоиспользования возможностей насоса, а

учитывает потери подачи вследствие недоиспользования возможностей насоса, а  - мощность, потерянную в результате утечек.

- мощность, потерянную в результате утечек.

На рис. 13.23 показаны кривые, характеризующие изменение подачи, к.п.д. и мощности от перепада давления при неизменной частоте ходов поршня насоса. Штриховая линия соответствует идеальной подаче, равной сумме фактической подачи и утечек. Фактическая подача с увеличением перепада давления практически снижается по линейной зависимости. Это свидетельствует о линейном увеличении утечек с повышением перепада давления. Кривая изменения фактической подачи выражает характер изменения объемного к.п.д., величина которого при номинальном режиме работы насоса равна 0,96-0,98.

Мощность насоса возрастает пропорционально перепаду давления, а к.п.д. насоса сохраняется почти постоянным при сравнительно большом диапазоне давлений. При режимах, близких к холостому, к.п.д. снижается в результате уменьшения полезной мощности до уровня, близко к ее потерям. При чрезмерном увеличении давления наблюдается заметное понижение к.п.д. насоса вследствие возрастающих утечек.

Основные параметры буровых насосов, установление ГОСТ 6031-81, приведены в таблице 13.2.

Буровой двухпоршневой насос обозначается НБ-600, а трехпоршневой – НБТ-600, перед обозначением насоса допускается представлять шифр завода - изготовителя, например УНБТ- 950- изготовитель Уралмашзавод.

Таблица 13.2.

| Типоразмер насоса | Наибольшая объемная подача, м3/ч(дм3/с) (предельное отклонение ± 10%) | Наибольшее давление на выходе, МПа | Полезная мощность насоса, кВт | Мощность насоса, кВт (предельное отклонение ±10%) |

| НБ-32 НБ-50 НБ-80 НБ-125 НБ-190 НБ-235 НБ-300 НБ-375 НБ-475 НБ-600 НБ-750 НБ-950 НБ-1180 | 32(9) 40(11) 80(14) 63(18) 80(22) 100(28) 125(35) 125(35) 160(45) 160(45) 160(45) 160(45) 160(45) | 6,3 |

13.8. Конструктивные параметры.

Конструктивные параметры буровых насосов выбирают с учетом норм и требований, установленных ГОСТ и ОСТ на конструктивное исполнение основных узлов гидравлического и приводного блоков насосов. Выполнение требований стандартов устраняет излишнее многообразие конструкций узлов и деталей и способствует повышению качества и надежности насосов.

Один из важных вопросов при проектировании насосов — выбор оптимального сочетания длины, числа ходов и диаметра поршня, обеспечивающих заданную подачу, которая определяется по формулам:

для двухпоршневого насоса двустороннего действия

(13.36)

(13.36)

для трехпоршневого насоса одностороннего действия

(13,37)

(13,37)

где  - подача насоса, л/с;

- подача насоса, л/с;  = 0,9- коэффициент подачи; F- площадь поперечного сечения поршня, дм2;

= 0,9- коэффициент подачи; F- площадь поперечного сечения поршня, дм2;  - площадь поперечного сечения штока; дм2; S- длина хода поршня, дм; n- частота ходов поршня, мин-1;

- площадь поперечного сечения штока; дм2; S- длина хода поршня, дм; n- частота ходов поршня, мин-1;  - 2Sn/60- средняя скорость поршня, дм/с. С увеличением скорости поршня возрастает износ и соответственно уменьшаются сроки службы цилиндровых втулок, поршней и других деталей, контактирующих с промывочным раствором. В с этим по принятым в отечественной практике нормам средняя скорость поршня буровых насосов не должна превышать 1,6 м/с. В целях ограничения динамических нагрузок максимальное ускорение поршня не должно превышать 14 м/с2. в современных насосах рассматриваемые параметры составляют: Sn=20-32 м/мин-1 или

- 2Sn/60- средняя скорость поршня, дм/с. С увеличением скорости поршня возрастает износ и соответственно уменьшаются сроки службы цилиндровых втулок, поршней и других деталей, контактирующих с промывочным раствором. В с этим по принятым в отечественной практике нормам средняя скорость поршня буровых насосов не должна превышать 1,6 м/с. В целях ограничения динамических нагрузок максимальное ускорение поршня не должно превышать 14 м/с2. в современных насосах рассматриваемые параметры составляют: Sn=20-32 м/мин-1 или  =0,7-1,2 м/с; Sn2=1300-2100 м/мин-2 или

=0,7-1,2 м/с; Sn2=1300-2100 м/мин-2 или  =8-14 м/с2.

=8-14 м/с2.

Опыт показывает, что для длинноходовых насосов (5>400мм) число ходов ограничивается допускаемой средней скоростью поршня, а для короткоходовых — максимально допускаемым ускорением. Длину хода поршня рекомендуется выбирать из следующего ряда предпочтительных чисел: 80; 100; 125: 160; 200; 250; 280;320;360;400;450;500 мм.

В зависимости от выбранной длины хода по допускаемым скорости и ускорению определяют частоту хода поршня. Далее по заданной подаче, согласно формулам (13.36) и (13.37), вычисляют диаметр поршня:

для двухпоршневых насосов двустороннего действия

(13.38)

(13.38)

для трехпоршневых насосов одностороннего действия

, (13.39)

, (13.39)

где  - диаметр штока, дм.

- диаметр штока, дм.

Диаметр поршней, наружные и внутренние диаметры цилиндровых втулок должны соответствовать значениям следующего ряда чисел: 60: 70; 80; 90; 100; 110; 120; 125; 130; 140; 150; 160; 170; 180; 190;200; 210; 220; 230; 240; 250; 260; 270; 280 мм. Длина цилиндровой втулки

где  - длина поршня, мм;

- длина поршня, мм;  - запас длины.

- запас длины.

Запас длины цилиндровой втулки  =30÷50 мм используется для заходной фаски, а также для подтягивания изношенного уплотнения (вслучае нежесткого крепления втулки) и компенсации возможного удлинения штока при неполном свинчивании его составных частей. Наиболее распространены цилиндровые втулки длиной 590 и 630 мм, наружным диаметром соответственно 230 и 200 мм, используемые в буровых двухпоршневых насосах двустороннего действия. Трехпоршневые насосы одностороннего действия, имеющие более короткий ход (250—300 мм) и меньшую длину поршня, снабжаются втулками длиной 350—400 мм.

=30÷50 мм используется для заходной фаски, а также для подтягивания изношенного уплотнения (вслучае нежесткого крепления втулки) и компенсации возможного удлинения штока при неполном свинчивании его составных частей. Наиболее распространены цилиндровые втулки длиной 590 и 630 мм, наружным диаметром соответственно 230 и 200 мм, используемые в буровых двухпоршневых насосах двустороннего действия. Трехпоршневые насосы одностороннего действия, имеющие более короткий ход (250—300 мм) и меньшую длину поршня, снабжаются втулками длиной 350—400 мм.

Внутренний диаметр цилиндровых втулок изменяется за счет толщины их стенки. В двух- и трехпоршневых буровых насосах используются втулки внутренним диаметром 120; 130: 140: 150; 160; 170; 180; 190; 200 мм. Глубину упрочненного слоя выбирают с учетом допускаемого износа цилиндровых втулок. При чрезмерном износе возрастают зазоры между поршнем и втулкой, что заметному при высоконапорных режимах работы насоса. Поэтому величина предельно допускаемого износа втулок снижается по мере увеличения давления на выходе насоса.

Давление на выходе насоса, МПа <7 7-14 14-21 21-28

Допускаемый диаметральный износ, мм 3,8-2,4 2,4-1,6 1,6-1,2 1,2-0,8

Из приведенных данных следует, что рабочую поверхность цилиндровых втулок, используемых для работы при больших давлениях, следует упрочнять на сравнительно небольшую глубину. Упрочненный слой этих втулок должен отличаться повышенной износостойкостью, так как с увеличением давления скорость износа возрастает в степенной зависимости.

Диаметры всасывающего и нагнетательного коллекторов определяются по наибольшей подаче насоса. По условию неразрывности потока имеем

где  и

и  — диаметры всасывающего и нагнетательного коллекторов;

— диаметры всасывающего и нагнетательного коллекторов;  и

и  — средние скорости жидкости во всасывающем и нагнетательном коллекторах.

— средние скорости жидкости во всасывающем и нагнетательном коллекторах.

Скорости жидкости во всасывающем и нагнетательном коллекторах буровых насосов принимаются в пределах  =1÷2 м/с;

=1÷2 м/с;  =1,5÷2,5 м/с. Максимальные скорости допускаются при условии обеспечения достаточного подпора на всасывающей линии насоса.

=1,5÷2,5 м/с. Максимальные скорости допускаются при условии обеспечения достаточного подпора на всасывающей линии насоса.

Диаметры и токов поршня и ползуна определяют из расчета на прочность и приводят в соответствие со значениями следующего ряда чисел: 25; 28; 32; 36; 40; 45; 50; 55; 60; 65; 70; 80; 85; 95; 100; 110; 120; 125; 130; 140; 150; 160; 170 мм.

Высота подъема клапана определяется из условия безударной посадки тарели на седло клапана:  1200—1300, где

1200—1300, где  — допускаемая высота подъема тарели клапана, мм;

— допускаемая высота подъема тарели клапана, мм;  — частота ходов поршня, мин-1.

— частота ходов поршня, мин-1.

Значения hnустановлены с учетом увеличения площади сопрягаемых поверхностей тарели и седла. Опытные работы ВНИИНефтемаша показали, что при этом увеличивается демпфирующая прослойка жидкости, противодействующая удару тарели при посадке на седло клапана. Диаметр клапана рассчитывают по площади проходного сечения, необходимой для перемещения жидкости с заданной скоростью. При полном открытии клапана площадь проходного сечения у горловины конического седла рис.13.25

(13.40)

(13.40)

где  — диаметр горловины седла клапана;

— диаметр горловины седла клапана;  — высота подъема клапана;

— высота подъема клапана;  - угол между образующей и осью конуса (для клапанов буровых насосов принимается равным 60 или 45°)

- угол между образующей и осью конуса (для клапанов буровых насосов принимается равным 60 или 45°)

Рис. 13.25. Проходное сечение клапана.

Расход жидкости в клапане изменяется согласно графику изменения мгновенной подачи поршневого насоса. По условию неразрывности потока жидкости, вытесняемой из одной рабочей камеры, имеем

(13.41)

(13.41)

где  — площадь поршня, м2; r — радиус кривошипа, м;

— площадь поршня, м2; r — радиус кривошипа, м;  -условная средняя скорость, потока жидкости в проходном сечении горловины клапана, м/с.

-условная средняя скорость, потока жидкости в проходном сечении горловины клапана, м/с.

Подставляя значение  в уравнение (13.41) и решив его относительно d, получим формулу для определения диаметра клапана:

в уравнение (13.41) и решив его относительно d, получим формулу для определения диаметра клапана:

(13.42)

(13.42)

В современных насосах преимущественно используются клапаны диаметром 145 мм. Средняя скорость потока жидкости в проходном сечении клапана колеблется в пределах 5—15 м/с. С увеличением диаметра поршней возрастает подача насоса и соответственно скорость потока проходящей через клапан жидкости. Поэтому диаметр клапана рассчитывается по наибольшей подаче насоса и условной скорости потока 10—15 м/с. По полученному в результате расчета диаметру выбирают типовую конструкцию клапана (ОСТ 26-02-1138—75) и присоединительные размеры клапанной коробки (ОСТ-26-02-1129—75).