Проверка и регулировка зазора в подшипниках ступицы переднего колеса

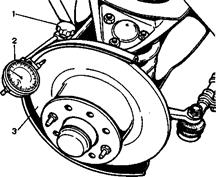

Для проверки зазора поднять переднюю часть автомобиля, опереть ее на подставку и снять передние колеса. Под болт крепления колеса установить приспособление 02.7834.9505 (рис.3.4.).Упереть ножку индикатора в торец оси поворотного кулака при нулевом положении

Рис. 3.4. Проверка осевого зазора подшипников ступицы переднего колеса приспособлением 02.7834.9505: 1 -индикатор; 2 - болт; 3 - кронштейн; 4 - ступица колеса

стрелки и, перемещая ступицу вдоль оси поворотного кулака, замерить величину перемещения (зазора) по индикатору.

Если зазор больше 0,15 мм, отрегулировать его в следующем порядке:

— отвернуть регулировочную гайку с цапфы поворотного кулака;

— установить новую или бывшую в употреблении, но на другом автомобиле, гайку и затянуть ее моментом 19,6 Н. м (2 кгс. м), одновременно поворачивая ступицу обоих направлениях два-три раза для самоустановки роликов подшипников;

— ослабить регулировочную гайку и снова затянуть ее моментом 6,8 Н • м (0,7 кгс • м);

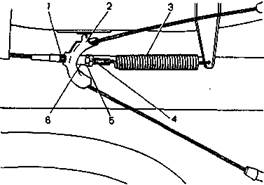

— на шайбе сделать метку В (рис. 3.5.), затем отпустить на 20-25° гайку так, чтобы кромка А немного не дошла до метки В;

Рис. 3.5. Схема регулировки подшипников ступицы переднего колеса: А - кромка гайки; В - метка на шайбе

— застопорить гайку в этом положении, вдавливая лунки на шейке гайки в пазы на конце цапфы поворотного кулака.

После регулировки зазор в подшипниках должен быть в пределах 0,02 — 0,08 мм. При регулировке зазора следует учитывать, что направление резьбы на левой цапфе поворотного кулака правое, на правой цапфе—левое.

3.4. Расчет сил, действующих в деталях подвески.

Подвеска колеса автомобиля представляет собой колебательную систему, собственная частота колебаний которой определяется жесткостью шины С1, жесткостью подвески кузова С2 и массой оси m1.

На неровной дороге амортизатор не может полностью погасить постоянно появляющиеся колебания нагрузки ± DN. Применив индекс V для переднего колеса, получим следующее верхнее значение нормальной силы в пятне контакта колеса с дорогой с учетом жесткости шины С1:

NV2=NV*К2,

где К2 – коэффициент динамической нагрузки на колесо.

NV2=NF+NE+Uv/2,

где NF – нагрузка на пружину;

NE – нагрузка на ограничитель хода;

UV – вес оси.

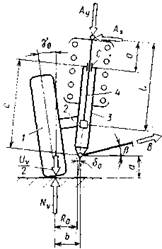

Рис. 3.6. Схема подвески.

На оба шаровых шарнира А и В (рис.7) действует сила, направленная перпендикулярно плоскости дороги и равная сумме сил, передаваемых через пружину и ограничитель хода:

NA=NB=NF+NE=NV2-UV/2.

С учетом увеличения силы упругости подвески за счет сжатия пружины, имеем:

DNV=f1V*C2V,

где DNV – амплитуда изменения нагрузки на передние колеса;

f1V – ход подвески;

C2V – жесткость подвески.

Приведенная к колесу нагрузка на пружину будет равна

NF=NV-UV/2+DNV.

В связи с изменением углов наклона рычагов при сжатии пружины подвеска становится более жесткой, то есть величину NF надо увеличить на 5%.

Исходя из этого, нагрузка на ограничитель хода, приведенная к колесу, равна

NE=NV2- (NV+DNV)

Для проведения расчета сил, действующих на подвеску, выдаются следующие исходные данные:

- допускаемая нагрузка на ось GV;

- вес оси UV;

- жесткость подвески C2V;

- ход подвески f1V;

- коэффициент динамичности К2;

- нагрузка на колесо NV= GV/2.

Лабораторная работа № 2:

«Определение технического состояния зависимой передней подвески автомобилей типа ВАЗ (переднеприводной вариант) и расчет сил, действующих в деталях подвески»

1. Цель работы: Оценка технического состояния передней подвески легкового автомобиля по основным диагностическим параметрам и расчет усилий, действующих на подвеску.

2. Задачи работы:

- ознакомиться с конструкцией передней подвески;

- определить состояние деталей передней подвески, по основным диагностическим параметрам;

- сделать вывод по результатам диагностики передней подвески;

- по исходным данным рассчитать усилия, действующие в деталях подвески.

3. Содержание и порядок выполнения работы.

3.1. Оборудование рабочего места.

Передняя подвеска автомобиля ВАЗ 2109, набор ключей, штангенциркуль, приспособления 02.7834.9503, 67.7851.9508, 02.8701.9502, 67.7851.9509, динамометрический стенд.

3.2. Определение состояния деталей передней подвески.

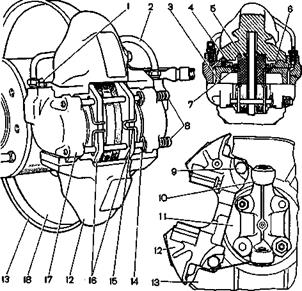

Рис. 2.1 Передняя подвеска в сборе: 1–телескопическая стойка; 2-гайка; 3- эксцентриковый болт; 4-гайка; 5-поворотный кулак; 6-вал привода переднего колеса; 7-защитный чехол шарнира; 8-наружный шарнир вала; 9-нижний рычаг; 10-шаровая опора; 11-декоративный диск (колпак) колеса; 12-ступица; 13-тормозной диск; 14-защитный кожух; 15-поворотный рычаг; 16-нижняя опорная чашка; 17-пружина подвески; 18-защитный чехол телескопической стойки; 19-буфер хода сжатия; 20-верхняя опорная чашка; 21-подшипник верхней опоры; 22-верхняя опора стойки; А-контрольный размер

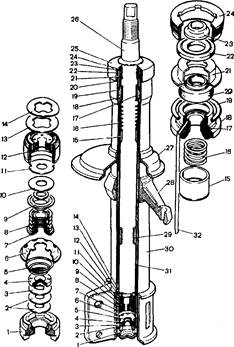

Рис. 2.2 Телескопическая стойка: 1-корпус клапана сжатия; 2-диски клапана сжатия; 3- дроссельный диск клапана сжатия; 4-тарелка клапана сжатия; 5-пружина клапана сжатия; 6-обойма клапана сжатия; 7-гайка клапана отдачи; 8-пружина клапана отдачи; 9-тарелка клапана отдачи; 10-диск клапана отдачи; 11-дроссельный диск клапана отдачи; 12- поршень; 13-тарелка перепускного клапана; 14-пружина перепускного клапана; 15- плунжер; 16-пружина плунжера; 17-направляющая втулка штока с фторопластовым слоем; 18-обойма направляющей втулки; 19-уплотнительное кольцо корпуса стойки; 20- сальник штока; 21-обойма сальника; 22-прокладка защитного кольца штока; 23- защитное кольцо штока; 24-гайка корпуса стойки; 25-опора буфера сжатия; 26-шток; 27-чашка пружины; 28-поворотный рычаг; 29-ограничительная втулка штока; 30-корпус стойки; 31 - цилиндр; 32-сливная трубка

При каждом техническом обслуживании, а также при ремонте следует обязательно проверять состояние защитных чехлов шаровых шарниров подвески, обращая особое внимание на отсутствие механических повреждений чехлов.

Выясните, нет ли на деталях подвески трещин или следов задевания о дорожные препятствия или кузов, деформаций рычагов, растяжек, штанги стабилизатора и ее стоек и деталей передка кузова в местах крепления узлов и деталей подвески. Деформация деталей подвески и, прежде всего, растяжек и деталей передка кузова нарушает углы установки колес и приводит к невозможности их регулировки.

Проверьте состояние резинометаллических шарниров, резиновых подушек, шаровых шарниров подвески, а также состояние (осадку) верхних опор телескопических стоек подвески.

Резинометаллические шарниры и резиновые подушки подлежат замене при разрывах и одностороннем «выпучивании» резины и при подрезании их торцевых поверхностей.

Для проверки состояния шарового шарнира подвески снимите колесо и замерьте расстояние «А» между нижним рычагом 9 (см. рис. 4-1) и тормозным диском 13. Если при покачивании подвески это расстояние меняется более чем на 0,8 мм, шаровой шарнир замените. Более точная проверка шарового шарнира описана в пункте «Проверка технического состояния».

return false">ссылка скрытаДля замера зазора в шаровом шарнире на автомобиле пользуйтесь приспособлением 02.7834.9503.

Телескопическая стойка. Промойте керосином все детали и просушите. Внимательно проверьте соответствие деталей следующим требованиям:

— диски клапанов сжатия и отдачи, а также тарелка перепускного клапана не должны быть деформированы; неплоскостность тарелки перепускного клапана допускается не более 0,05 мм;

— рабочие поверхности поршня, поршневого кольца, направляющей втулки, штока, цилиндра, плунжера буфера отдачи и деталей клапанов должны быть без задиров, вмятин и следов износа, могущих повлиять на нормальную работу стойки;

— рабочие кромки сальника должны быть без повреждений или износа;

—не допускаются риски, задиры и отслоения фторопластового слоя у направляющей втулки штока;

— пружины клапанов отдачи и сжатия, а также плунжера буфера отдачи должны быть целы и достаточно упруги;

— внутренняя поверхность корпуса стойки должна быть чистой, без рисок и повреждений, резьба должна быть в хорошем состоянии; проверьте герметичность корпуса стойки воздухом под давлением 0,3 МПа (3 кгс/см2); утечка воздуха не допустима;

— корпус стойки, кронштейн, чашка пружины и поворотный рычаг не должны иметь деформаций и разрушений;

— буфер хода сжатия и защитный кожух не должны иметь повреждений и разрушений.

Сварочные работы на стойке не допускаются, так как это может повлиять на изменение углов установки колес и на работоспособность стойки.

Рычаги подвески. Деформация рычагов подвески определяется приспособлением 67.7851.9508. Рычаг подвески в сборе с шаровым шарниром устанавливается так, чтобы оправка для центрирования сочленялась с конусом пальца шарового шарнира рычага, а установочные пальцы приспособления заходили в среднее и крайнее отверстия рычага.

Признаком деформации является невозможность введения без усилия установочных пальцев рычага или плохое сочленение оправки по конусу пальца шарнира.

Шаровые шарниры. Убедитесь в сохранности защитных чехлов шарниров. Разрывы, отслоения резины от металлической арматуры, следы утечки смазки через чехол недопустимы. Допускается незначительное выдавливание смазки через литниковое отверстие в корпусе шарового шарнира, расположенное в верхней части корпуса.

Проверьте, нет ли износа рабочих поверхностей шаровых шарниров, поворачивая вручную шаровой палец. Значительный (свыше 0,7 мм) свободный ход пальца или его заедание недопустимы.

Точная проверка состояния шарового шарнира по величине радиального и осевого зазора проводится на приспособлении 02.8701.9502. Для этого установите шаровой шарнир 1 (рис. 2.3) в гнездо приспособления и зажмите его винтом. Установите в кронштейн приспособления индикатор 2 так, чтобы его ножка упиралась в боковую поверхность корпуса шарнира, а стрелка индикатора стояла на нуле.

Установите динамометрический ключ 3 в верхнее гнездо приспособления и, приложив к нему момент 196 Н-м (20 кгс-м) попеременно в обе стороны, определите по индикатору суммарный радиальный зазор в шаровом шарнире. Если он превышает 0,7 мм шарнир замените новым.

Аналогично проверяйте осевой зазор в шаровом шарнире, предварительно изменив его крепление в приспособлении, как указано на рис. 2.3. Осевой зазор в шарнире допускается не более 0,7 мм.

Рис. 2.3 Проверка шарового шарнира на приспособлении 02.8701.9502: А - схема проверки радиального зазора; В -схема проверки осевого зазора: 1 - шаровой шарнир; 2 -индикатор; 3 - динамометрический ключ; 4 - приспособление 02.8701.9502

Стабилизатор поперечной устойчивости. Проверьте, не деформирована ли штанга и находятся ли ее концы в одной плоскости; если деформация незначительна, то выправьте штангу, при значительной деформации штангу замените.

Проверьте состояние и сохранность подушек в кронштейнах штанги. При износе или повреждении подушек замените их.

Проверьте калибром деформацию стоек стабилизатора; если пальцы калибра не заходят в отверстия стойки, замените ее.

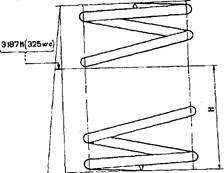

Пружины подвески. Тщательно осмотрите пружины. Если будут обнаружены трещины или деформация витков, замените пружину новой.

Для проверки осадки пружины, трехкратно прожмите ее до соприкосновения витков. Затем приложите к пружине нагрузку 3187 Н (325 кгс). Длина пружины Н (рис. 2.5) под указанной нагрузкой должна быть не менее 201 (182 — для автомобилей, поставляемых на экспорт) мм. Сжатие пружины проводите по оси пружины; опорные поверхности должны соответствовать поверхностям опорных чашек на телескопической стойке. Если пружина с желтой (белой — для автомобилей, поставляемых на экспорт) маркировкой (класс А) имеет длину менее 207 (188 — для автомобилей, поставляемых на экспорт) мм смените ее маркировку на зеленую (голубую — для автомобилей, поставляемых на экспорт) (класс В).

Рис. 2.4 Параметры для проверки усадки пружины

Растяжки. Деформация растяжек определяется приспособлением 67.7851.9509. При незначительной деформации растяжку выправьте на прессе, при невозможности правки, замените растяжку новой.

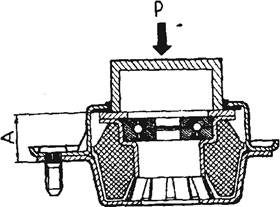

Верхняя опора телескопической стойки. Проверьте упругую характеристику (осадку) верхней опоры, приложив нагрузку в 7120 Н (726,5 кгс) на шайбу подшипника (рис. 2.5) опоры и замерив расстояние А от торца шайбы подшипника до торца наружного корпуса опоры. Это расстояние должно быть не менее 15,5 мм. В противном случае замените резиновый элемент опоры новым.

Убедитесь, что подшипник не имеет осевого перемещения в корпусе опоры. Не допускается коррозия, повреждение или заедание подшипника вследствие износа. В этих случаях замените подшипник новым.

Убедитесь, также, что прокладка шайбы подшипника не имеет повреждений, в противном случае замените ее.

Проверьте состояние корпуса опоры. Не допускаются трещины корпуса опоры.

Рис. 2.5 Проверка упругой деформации (осадки) верхней опоры

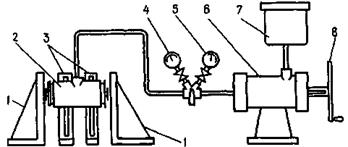

3.3. Проверка телескопической стойки на стенде

Для определения работоспособности телескопической стойки проверьте на динамометрическом стенде их рабочие диаграммы. Рабочие диаграммы снимайте согласно инструкции, прилагаемой к стенду, после выполнения не менее 5 рабочих циклов, при температуре рабочей жидкости (20±5)°С, частоте 60 циклов в мин и длине хода штока (100±1) мм.

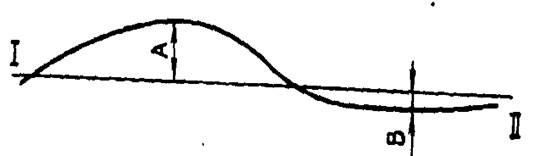

Кривая диаграммы (рис. 2.6) должна быть плавной, а в точке перехода (от хода сжатия к ходу отдачи) без участков, параллельных нулевой линии.

Рис. 2.6 Рабочая диаграмма телескопической стойки подвески (амортизатора задней подвески): I - усилие при ходе отдачи; II - усилие при ходе сжатия

Сопротивление хода сжатия и отдачи определяется по наибольшим усилиям, полученным при снятии диаграммы. Контрольные значения усилий на диаграммах телескопической стойки и амортизатора определяются при температуре (20±5)°С.

Усилие при ходе сжатия (зона II) должно быть (153±24) Н [(15,6±2,4) кгс].

Усилие при ходе отдачи (зона I) должно быть (752±82,25) Н [(76,8±8,4) кгс].

После проверки снимите телескопическую стойку со стенда и при необходимости разберите ее, заменяя поврежденные или изношенные детали. После сборки повторите испытания, чтобы убедиться в исправности телескопической стойки.

3.4. Расчет сил, действующих в деталях подвески «Макферсон»

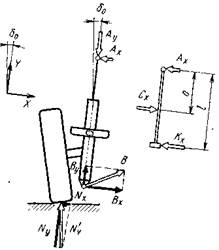

3.4.1. Определение статических нагрузок в пружине и шарнирах

Сила Ах равна

Ах=N¢V*b/(C+O),

где N¢V= NV – UV/2 – максимальная сила в пятне контакта колеса с дорогой;

UV – вес оси;

NV=GV/2 – нагрузка на колесо;

GV – допустимая нагрузка на ось.

Величины b, C и О замерить на автомобиле АЗЛК – 2141 или ВАЗ – 2109.

Статическая нагрузка на пружину равна

SFY=0; AY=NY+BY=F1,

где NY= N¢V*cos d0,

BY= BX*tg (b+d0).

SFХ=0; ВХ=АХ+ NХ,

где NХ= N¢V*sin d0.

Изгибающий момент в штоке амортизатора равен

МК=АХ*О.

Сила в направляющей втулке штока амортизаторной стойки

СХ=АХ*l/(l – О).

Сила, действующая на поршень

КХ= СХ – АХ.

Рис. 2.7. Силы, действующие в подвеске Макферсон на неподвижном автомобиле. Указаны необходимые для расчетов расстояния и углы

Рис. 2.8. Силы, действующие в подвеске «Макферсон», следует разложить на составляющие по осям X и Y, которые повернуты на угол наклона оси поворота колеса д'

Лабораторная работа №3:

«Определение технического состояния рулевого управления автомобилей типа ВАЗ»

1.Цель работы: Оценка технического состояния рулевого управления легкового автомобиля по основным диагностическим параметрам.

2.Задачи работы:

- ознакомиться с конструкцией рулевого управления;

- определить состояние деталей рулевого управления по основным диагностическим параметрам;

- сделать вывод по результатам диагностики.

3.Содержание и порядок выполнения работы

3.1.Оборудовапие рабочего места

Автомобиль ВАЗ-2106, набор ключей, съемник А.47035, оправка А.74105, развертка А.90336.

3.2.Определение состояния деталей рулевого управления

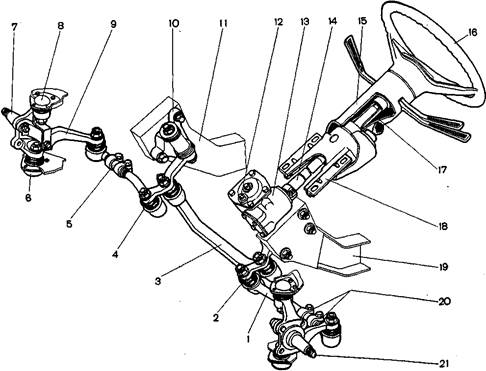

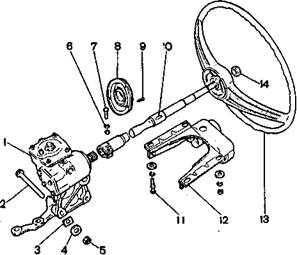

Рис. 3.1 Рулевое управление: 1 - боковая тяга; 2 - сошка; 3 - средняя тяга; 4 - маятниковый рычаг; 5 - регулировочная муфта; 6 - нижний шаровой шарнир передней подвески; 7 - правый поворотный кулак; 8 - верхний шаровой шарнир передней подвески; 9 - правый рычаг поворотного кулака; 10 - кронштейн маятникового рычага; 11 - правый лонжерон кузова; 12 - пробка маслозаливного отверстия; 13 - картер рулевого механизма; 14 - вал рулевого управления; 15 - облицовочный кожух вала рулевого управления; 16 - рулевое колесо; 17 - труба верхней опоры вала рулевого управления; 18 - кронштейн вала рулевого управления; 19 - левый лонжерон кузова; 20 - стяжные хомуты регулировочной муфты; 21 - левый поворотный кулак

3.2.1.Общий осмотр

При появлении неисправностей в рулевом управлении (стуки, повышенный свободный ход рулевого колеса или, наоборот, его тугое вращение и т.д.) осмотрите детали рулевого управления. Осмотр проводите в следующем порядке.

Очистите от загрязнения детали рулевого привода и картер рулевого механизма. Установите колеса в положение, соответствующее движению по прямой.

Поворачивая рулевое колесо в обе стороны, убедитесь в том, что:

- свободный ход рулевого колеса не превышает 5° (при замере по ободу колеса не более 18-20 мм);

- в шарнирах, соединениях и рулевом механизме не возникает стуков;

- крепление картера рулевого механизма и кронштейна маятникового рычага прочно (при необходимости подтяните резьбовые соединения);

- в шаровых шарнирах тяг и в кронштейне маятникового рычага отсутствует свободный ход, а вал червяка не перемещается в осевом направлении;

- усилие поворота рулевого колеса (при установке передних колес на гладкой плите) не превышает 245 Н (25 кгс).

Поворачивая регулировочные муфты боковых тяг, убедитесь в надежности затягивания их хомутов.

Проверьте состояние шаровых шарниров и резиновых защитных колпачков, как указано ниже.

3.2.2. Проверка шаровых шарниров рулевых тяг

Прежде всего проверьте перемещение наконечников тяг вдоль оси пальцев. Для этого, используя рычаг и опору, переместите наконечник параллельно оси пальца.

Осевое перемещение наконечника относительно пальца должно быть 1-1,5 мм. Такое перемещение свидетельствует о том, что вкладыш пальца не заклинен в гнезде наконечника тяги и перемещается вместе с пальцем, сжимая пружину. Шарнир с заклиненным вкладышем замените.

Покачивая рулевое колесо в обе стороны, на ощупь проверьте отсутствие свободного хода в шарнирах рулевых тяг. Если ощущается свободный ход в шаровом шарнире, замените наконечник тяги или рулевую тягу в сборе.

Проверьте состояние защитных резиновых колпачков шаровых шарниров рулевых тяг. Колпачок необходимо заменить, если он имеет трещины, разрывы или отслоения резины от окантовки, а также, если смазка проникает наружу при сдавливании его руками.

Если защитные колпачки в хорошем состоянии и обеспечивают чистоту внутри шарниров, то срок службы последних практически не ограничен. При попадании в шарнир влаги, пыли и т.д. происходит преждевременный износ его деталей.

3.3.3. Проверка и регулировка зазора в подшипниках червяка рулевого механизма

Установите передние колеса в положение прямолинейного движения и, поворачивая рулевое колесо в ту и другую сторону, проверьте, не изменяется ли расстояние между торцом картера 7 (рис. 3.2) рулевого механизма и наконечником вала рулевого управления. Изменение расстояния является признаком зазора в подшипниках червяка.

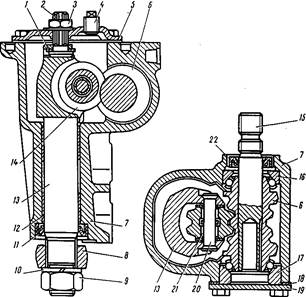

Рис. 3.2 Разрез картера рулевого механизма: 1 - пластина регулировочного винта вала сошки; 2 - регулировочный винт кала сошки; 3 - гайка регулировочного винта; 4 - пробка маслоналивного отверстия; 5 - крышка картера рулевого механизма; 6 - червяк; 7 - картер рулевого механизма; 8 - сошка; 9 - гайка крепления сошки к валу; 10 - шайба пружинная гайки крепления сошки; 11 - сальник вала сошки; 12 - бронзовая втулка вала сошки; 13 - вал сошки; 14 - ролик вала сошки; 15 - вал червяка; 16 - верхний шарикоподшипник; 17 - нижний шарикоподшипник; 18 - регулировочные прокладки; 19 - нижняя крышка подшипника червяка; 20 - ось ролика; 21 - игольчатый подшипник; 22 - сальник вала червяка

Для регулировки зазора в подшипниках червяка, повернув рулевое колесо в левую сторону на 1-1,5 оборота, отверните болты крепления нижней крышки 19 и слейте масло из картера рулевого механизма. Снимите нижнюю крышку, удалите одну из регулировочных прокладок 18 или замените ее более тонкой.

Регулировочные прокладки поставляются в запасные части толщиной 0,10 и 0,15 мм.

Закрепив нижнюю крышку, снова проверьте, нет ли осевого перемещения червяка в подшипниках. При отсутствии перемещения залейте в картер рулевого механизма 0,215 л трансмиссионного масла ТАД-17и.

Проверьте усилие поворота рулевого колеса, установив передние колеса на гладкой плите. Оно не должно превышать 245 Н (25 кгс).

3.3.4. Проверка и регулировка зазора в зацеплении ролика с червяком

Убедившись, что нет осевого перемещения червяка в подшипниках, съемником А.47035 выпрессуите пальцы шаровых шарниров из отверстий в сошке и отсоедините тяги от сошки, сохраняя при этом прямолинейное положение передних колес.

Покачивая сошку за головку, проверьте нет ли зазора в зацеплении ролика и червяка. В пределах поворота рулевого колеса на 30° в каждую сторону от нейтрального положения, зазора, т.е. ощутимого свободного хода сошки, не должно быть.

Если ощущается свободный ход сошки, ослабьте гайку 3 (рис. 3.2) регулировочного винта и, приподняв стопорную шайбу, заверните регулировочный винт 2 до устранения зазора. Регулировочный винт слишком не затягивайте. Затем, придерживая регулировочный винт отверткой, затяните гайку 3.

Убедившись, что сошка не перемещается, соедините с ней пальцы шаровых шарниров. Проверьте усилие поворота рулевого колеса. Если оно превышает 245 Н (25 кгс), ослабьте регулировочный винт 2.

3.3.5. Проверка и регулировка рулевого механизма

Рис. 3.3 Детали рулевого управления: 1 - картер рулевого механизма; 2 - болт крепления картера ру-левогомеханизмаккузову;3 -регулировочная шайба;4 - плоская шайба; 5 - гайка; 6 - пружинная шайба; 7 - болт крепления наконечника вала рулевого управления на валу червяка; 8 - уплотнитель вала; 9 - болт крепления резинового уплотнителя к кузову; 10 - вал рулевого управления; 11 - болт крепления кронштейна вала рулевого управления; 12 - кронштейн вила рулевого управления; 13 - рулевое колесо; 14 - гайка крепления рулевого колеса

Тщательно осмотрите, нет ли на рабочих поверхностях ролика и червяка следов износа, заедания, вмятин или рисок. Изношенные и поврежденные детали замените.

Проверьте величину зазора между втулками и валом сошки, который не должен превышать 0,10 мм. Если зазор больше указанного, замените втулки, пользуясь оправкой А.74105.

На внутренней поверхности втулок вала сошки имеются спиральные канавки, которые выходят только на одну сторону втулки. При запрессовке втулки располагайте так, чтобы их торцы, имеющие выход канавок, находились внутри отверстия картера, а выходы канавок были расположены друг против друга. Торцы втулок должны утопать в отверстии картера на 1,5 мм.

Новые втулки перед запрессовкой смажьте трансмиссионным маслом.

После запрессовки в картер, окончательно обработайте втулки разверткой А.90336 до размера 28,698-28,720 мм. Монтажный зазор между валом сошки и втулками должен быть в пределах 0,008-0,051 мм.

Проверьте легкость вращения ролика вала сошки.

Подшипники червяка и ролика должны вращаться свободно, без заедания и на поверхности колец и шариков не должно быть износа и повреждений.

Проверьте биение опорной шейки вала рулевого механизма относительно среднего диаметра шлицевого отверстия наконечника вала. Для проверки нижний конец вала надевают на специальную оправку, которая устанавливается на призму. При проворачивании оправки на призме биение опорной шейки вала не должно превышать 3 мм. Если вал деформирован, то его выправьте на ручном прессе.

Проверьте осевой зазор между головкой регулировочного винта 8 (рис. 3.4) и пазом вала сошки 7. Зазор не должен превышать 0,05 мм. Если он больше, замените регулировочную пластину 9 на пластину большей толщины.

Рис. 3.4 Детали редуктора рулевого механизма: 1 - картер; 2 - сошка; 3 - нижняя крышка картера; 4 - регулировочные прокладки; 5 - наружное кольцо подшипника вала червяка; 6 - сепаратор с шариками; 7 - вал сошки; 8 - регулировочный винт; 9 - регулировочная пластина; 10 - стопорная шайба; 11 - вал червяка; 12 - верхняя крышка картера; 13 - уплотнительная прокладка; 14 - втулка вала сошки; 15 - сальник вала червяка; 16 - сальник вала сошки

В запасные части поставляются регулировочные пластины одиннадцати размеров, толщиной от 1,95 мм до 2,20 мм; увеличение каждого размера составляет 0,025 мм.

3.3.6. Проверка тяг и шаровых шарниров рулевого привода

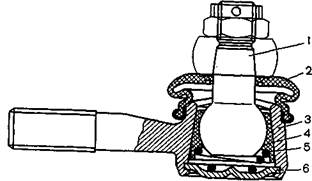

Проверьте состояние защитных колпачков 2 (рис. 3.5), как описано выше, поврежденные - замените.

Рис. 3.5 Разрез шарового шарнира тяги: 1 - шаровой палец; 2 - грязезащитный колпачок; 3 - корпус шарнира; 4 - вкладыш; 5 - пружина; 6 - заглушка

Проверьте по радиальному и осевому зазору состояние шаровых шарниров тяг. Если ощущается свободный ход в шаровом шарнире, а также при попадании в шарнир грязи, песка, появлении коррозии на шаровом пальце и при полном использовании хода опорного вкладыша - замените шарнир с наконечником тяги.

3.3.7. Проверка кронштейна маятникового рычага

Проверьте состояние втулок оси маятникового рычага; если обнаружите овальность или недопустимый зазор между ними и осью, то втулки замените новыми.

Проверьте ось на овальность и отсутствие повреждений, при необходимости замените ее новой. Убедитесь, что маятниковый рычаг не имеет деформаций; в противном случае замените его новым.

Лабораторная работа № 4:

«Определение технического состояния тормозной системы автомобиля ВАЗ 2106»

1. Цель работы: Оценка технического состояния тормозной системы легкового автомобиля по основным диагностическим параметрам.

2. Задачи работы:

- ознакомиться с конструкцией тормозной системы;

- определить состояние деталей тормозной системы, по основным диагностическим параметрам;

- сделать вывод по результатам диагностики тормозной системы.

3. Содержание и порядок выполнения работы

3.1. Оборудование рабочего места

Автомобиль ВАЗ 2106, набор инструментов, приспособление А. 72245 (67.7820.9518), оправка 67.7141.9500.

3.2. Проверка и регулировка тормозов

3.2.1. Проверка трубопроводов и соединений

Для предупреждения внезапного отказа тормозной системы тщательно проверьте состояние всех трубопроводов:

- металлические трубопроводы не должны иметь вмятин, трещин и должны быть расположены вдали от острых кромок, которые могут их повредить;

- тормозные шланги не должны иметь сквозных трещин на наружной оболочке и не должны соприкасаться с минеральными маслами и смазками, растворяющими резину; сильным нажатием на педаль тормоза проверьте, не появятся ли на шлангах вздутия, свидетельствующие о неисправностях;

- все скобы крепления трубопроводов должны быть хорошо затянуты; ослабление креплений приводит к вибрации, вызывающей поломки;

- не допускается утечка жидкости из штуцеров; при необходимости затяните гайки до отказа, не подвергая трубопроводы деформации.

Детали заменяйте новыми, если есть малейшее сомнение в их пригодности.

Гибкие шланги независимо от их состояния заменяйте новыми после 100 000 км' пробега или после пяти лет эксплуатации автомобиля, чтобы предупредить внезапные разрывы вследствие старения.

Через пять лет эксплуатации рекомендуется тормозную жидкость заменять новой.

3.2.2. Проверка работоспособности вакуумного усилителя

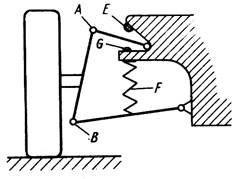

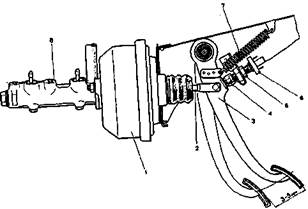

Нажмите 5-6 раз на педаль тормоза при неработающем двигателе чтобы создать в полостях А и Е (рис. 4.1) одинаковое давление, близкое к атмосферному. Одновременно по усилию, прикладываемому к педали, определите, нет ли заеданий корпуса 22 клапана.

Остановив педаль тормоза в середине ее хода, запустите двигатель. При исправном вакуумном усилителе педаль тормоза после запуска двигателя должна "уйти вперед".

Если педаль "не уходит вперед", проверьте крепление наконечника 29, состояние и крепление фланца 1, шланга к наконечнику и штуцеру впускной трубы двигателя, так как ослабление крепления или их повреждение резко снижает разрежение в полости А и эффективность работы усилителя.

В случае самопроизвольного торможения автомобиля проверьте при работающем двигателе вакуумный усилитель на герметичность сначала при отпущенной, а затем нажатой неподвижной педали тормоза. "Присасывание" защитного колпачка 12 к хвостовику корпуса клапана и шипение подсасываемого воздуха указывает на недостаточную герметичность усилителя.

Рис. 4.1 Вакуумный усилитель: 1 - фланец крепления наконечника; 2 - корпус усилителя; 3 - шток; 4 - крышка; 5 - поршень; 6 - болт крепления усилителя; 7 - дистанционное кольцо; 8 - опорная чашка пружины клапана; 9 - клапан; 10 - опорная чашка клапана; 11 - опорная чашка возвратной пружины; 12 - защитный колпачок; 13 - обойма защитного колпачка; 14 - толкатель; 15 - воздушный фильтр; 16 - возвратная пружина клапана; 17 - пружина клапана; 18 - уплотнитель крышки корпуса; 19 - стопорное кольцо уплотнителя; 20 - упорная пластина; 21 - буфер; 22 - корпус клапана; 23 - диафрагма; 24 - возвратная пружина корпуса клапана; 25 - уплотнитель штока; 26 - болт крепления главного цилиндра; 27 - обойма уплотнителя штока; 28 - регулировочный болт; 29 - наконечник шланга; 30 - клапан А - вакуумная полость; В - канал, соединяющий вакуумную полость с внутренней полостью клапана; С - канал, соединяющий внутреннюю полость клапана с атмосферной полостью; Е - атмосферная полость

Даже при отсутствии "присасывания" защитного колпачка проверьте состояние уплотнителя 18, для чего:

- аккуратно снимите, а затем сдвиньте с отбортовки отверстия на крышке 4 защитный колпачок 12;

- при работающем двигателе, покачайте в поперечном направлении выступающий хвостовик корпуса клапана с усилием 29,4-39,2 Н (3-4 кгс): при этом не должно быть характерного шипения воздуха, проходящего внутрь усилителя через уплотнитель 18 крышки.

При негерметичности вакуумного усилителя отсоедините толкатель 14 от педали тормоза, снимите защитный колпачок 12 и заложите 5 г смазки ЦИА-ТИМ-221 между уплотнителем и отбортовкой крышки и корпуса клапана, затем проверьте состояние воздушного фильтра 15, при необходимости замените его и установите на место защитный колпачок.

Если таким образом не удается устранить подсос воздуха, то необходимо заменить вакуумный усилитель.

3.2.3. Регулировка привода тормозов

Свободный ход педали тормоза при неработающем двигателе должен составлять 3-5 мм. Эту величину получают, регулируя положение выключателя 6 (рис. 4.2) стоп-сигнала.

Если выключатель стоп-сигнала излишне приближен к педали, то она не возвращается в исходное положение, клапан 9 (рис. 4.1), прижимаясь к корпусу 22, разобщает полости А и Е, и происходит неполное растормаживание колес при отпущенной педали.

Положение выключателя стоп-сигнала регулируется его перемещением при отпущенной гайке 5 (рис. 4.2). Установите его так, чтобы буфер стоп-сигнала слегка касался упора педали, при этом свободный ход педали должен быть 3-5 мм. По окончании регулировки затяните гайку 5.

Рис. 4.2 Педаль тормоза: 1 - вакуумный усилитель; 2 - толкатель; 3 - педаль тормоза; 4 - буфер выключателя стоп-сигнала; 5 - гайка выключателя; 6 - выключатель стоп-сигнала; 7 - оттяжная пружина педали; 8 - главный цилиндр

Свободный ход педали тормоза регулируйте при неработающем двигателе.

Если перемещением выключателя стоп-сигнала не удается устранить неполное растормаживание тормозных механизмов, то отсоедините от вакуумного усилителя главный цилиндр привода тормозов и проверьте выступание регулировочного болта 28 (рис. 4.1) относительно плоскости крепления фланца главного цилиндра (размер 1,25-0,2 мм).

Этот размер можно установить, придерживая специальным ключом конец штока 3, а другим ключом завертывая или отвертывая болт 28.

3.2.4. Регулировка стояночного тормоза

С конца 1995 г. начальный зубец у зубчатого сектора рычага стояночного тормоза сделан сдвоенным. В связи с этим у автомобилей со сдвоенным зубцом сектора появились отличия в регулировке стояночного тормоза, указанные ниже в скобках.

Если стояночный тормоз не удерживает автомобиль на уклоне 25% или включается при перемещении рычага более, чем на 5-7 (4-8) зубцов храпового устройства, отрегулируйте его в следующем порядке:

- поднимите рычаг на 1-2 зубца сектора (эта операция выполняется только для зубчатого сектора "старой" конструкции);

- ослабьте контргайку 4 (рис. 4.3) натяжного устройства и, завертывая регулировочную гайку 5, натяните трос так, чтобы полный ход рычага составил 4-5 (2-4) зубцов по сектору и затяните контргайку. Если тросы заменены новыми, то произведите два-три раза торможение, прикладывая к рычагу привода стояночного тормоза усилие, равное приблизительно 392 Н (40 кгс). При этом произойдет вытяжка тросов.

Рис. 4.3 Привод стояночного тормоза: 1 - передний трос; 2 - направляющая заднего троса; 3 - оттяжная пружина переднего троса; 4 - контргайка; 5 - регулировочная гайка; 6 - распорная втулка

- выполнив несколько торможений, убедитесь, что ход рычага не изменился и автомобиль при этом ходе затормаживается.

3.2.5. Проверка работоспособности регулятора давления

Установите автомобиль на подъемник или смотровую канаву, очистите регулятор давления и защитный чехол от грязи.

Осторожно снимите защитный чехол с регулятора давления, удалите остатки смазки и очистите соединение "торсион - поршень".

Попросите помощника нажать на педаль тормоза с усилием 686-784 Н (70-80 кгс) и одновременно наблюдайте за выступающей частью поршня регулятора давления.

Если поршень перемещается относительно корпуса регулятора давления на 0,5—0,9 мм, закручивая при этом торсионный рычаг, то регулятор давления работоспособен. Нажмите еще 2-3 раза на педаль, чтобы полностью убедиться в работоспособности регулятора давления.

Если при нажатии на педаль поршень остается неподвижным, что указывает на приржавление поршня к корпусу, то замените регулятор давления.

Убедившись в работоспособности регулятора давления и в отсутствии подтекания тормозной жидкости между поршнем и корпусом регулятора давления, покройте слоем связки ДТ-1 ось и выступающую часть поршня, заложите 5—6 г этой смазки в резиновый чехол и установите чехол на место.

3.2.6. Регулировка положения регулятора давления

Если ослабли болты, крепящие регулятор давления, то отрегулируйте его положение, предварительно вывесив заднюю ось автомобиля и определив диаметр установленных на автомобиле колесных цилиндров задних тормозов. До середины 1976 года на автомобилях устанавливались колесные цилиндры диаметром 19,05 мм (без маркировки), которые затем были заменены цилиндрами диаметром 20,64 мм. Размер этого диаметра отлит на корпусе колесного цилиндра.

Рис. 4.4 Схема установки регулятора, давления задних тормозов и его регулировки: 1,2 - болты крепления регулятора к кронштейну; 3 - защитный колпачок; 4 - торсионный рычаг привода регулятора; 5 -кронштейн крепления рычага к кузову; 6 - поршень; 7 - тяга соединения с кронштейном балки заднего моста; 8 - ось; 9 - штуцер трубопровода для подвода тормозной жидкости от главного цилиндра; 10 - штуцер трубопровода для отвода тормозной жидкости н колесные цилиндры; X - 140±5 мм или 200±5 мм

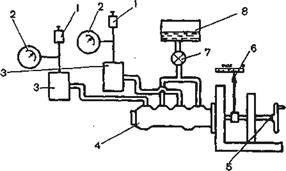

Затем отсоедините рычаг 4 (рис. 4.4) от тяги 7 и закрепите на его конце приспособление А.72245 или 67.7820.9518. Эти приспособления отличаются друг от друга размерами рычагов и углов. Приспособление А.72245 применяется когда на автомобиле установлены колесные цилиндры диаметром 19,05 мм, а приспособление 67.7820.9518 - когда установлены колесные цилиндры диаметром 20,64 мм.

Закрепив приспособление на рычаге 2 (рис. 4.5), направьте его стержень вверх до упора в пол кузова. Этим самым устанавливается расстояние "X" (см. рис. 4.4) от конца рычага до лонжерона кузова, равное 200±5 мм при пользовании приспособлением А.72245 или 140±5 мм при применении приспособления 67.7820.9518.

Приподнимите защитный резиновый колпачок 3 и, поворачивая регулятор давления на болтах, добейтесь легкого соприкосновения рычага с поршнем 6.

Удерживая регулятор в этом положении, затяните до отказа болты 1 и 2, затем покройте слоем смазки ДТ-1 ось 8 и выступающую часть поршня. Заложите 5-6 г этой же смазки в резиновый колпачок и установите его на место.

Снимите приспособление и соедините конец рычага с тягой 7.

Рис. 4.5 Установка приспособления 67.7820.9518 для регулировки регулятора давления задних тормозов: 1 - кронштейн рычат привода регулятора давления; 2 - рычаг привода регулятора давления задних тормозов; 3- приспособление 67.7820.9518; 4 — тяга соединения рычага, привода регулятора давления с кронштейном балки заднего моста

3.2.7. Удаление воздуха из гидропривода тормозов

Воздух попавший в гидропривод тормозов при замене трубопроводов, шлангов, уплотнительных колец или негерметичности системы, вызывает увеличение рабочего хода педали тормоза, ее "мягкость" и значительно снижает эффективность действия тормозов.

Перед удалением воздуха из тормозной системы убедитесь в герметичности всех узлов привода тормозов и их соединений, проверьте и при необходимости заполните бачок до нормального уровня жидкостью "Нева" или "Томь". Затем тщательно очистите от грязи и пыли штуцеры для удаления воздуха и снимите с них защитные колпачки.

Воздух удаляют сначала из одного контура, затем из другого, начиная каждый раз с наиболее удаленного от главного цилиндра колеса. Прокачку гидропривода проводите в следующем порядке.

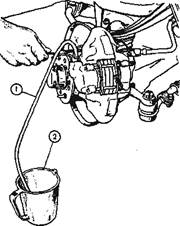

Сняв переднее колесо, наденьте на головку штуцера резиновый шланг 1 (рис. 4.6), а другой конец шланга опустите в прозрачный сосуд 2, частично заполненный жидкостью.

Рис. 4.6 Удаление воздуха из трубопроводов системы гидравлического привода тормозов левого переднего колеса: 1 – шланг для прокачки тормозов; 2 - сосуд для тормозной жидкости

Резко нажав на педаль тормоза 3-5 раз, с интервалами между нажатиями 2-3 с, отверните на 1/2-3/4 оборота штуцер при нажатой педали. Продолжая нажимать на педаль, вытесните находящуюся в системе жидкость вместе с воздухом через шланг в сосуд. После того, как педаль тормоза достигнет крайнего переднего положения и истечение жидкости через шланг прекратится, заверните штуцер выпуска воздуха до отказа. Эти операции надо повторять до тех пор, пока не прекратится выход пузырьков из шланга.

Удерживая педаль в нажатом положении, заверните штуцер выпуска воздуха до отказа и снимите шланг. Протрите насухо штуцер и наденьте защитный колпачок.

Повторите операции для других колес, сначала на втором колесе этого же контура, а затем последовательно на обоих колесах второго контура.

При удалении воздуха поддерживайте нормальный уровень жидкости в бачке гидропривода тормозов.

При отсутствии в приводе тормозов воздуха педаль тормоза не должна проходить более 1/2-2/3 своего хода.

Чтобы исключить влияние вакуумного усилителя и регулятора давления на прокачку привода тормозов, удаление воздуха проводите при неработающем двигателе и нагруженных задних колесах (не допускается вывешивание задней части автомобиля).

Если тормозная жидкость полностью сливалась из системы, то перед удалением воздуха из системы:

- отверните на 1,5-2 оборота штуцеры удаления воздуха на цилиндрах всех колес;

- резко нажимая на педаль тормоза и медленно отпуская ее, завертывайте штуцеры по мере вытекания из них жидкости. Затем проведите прокачку привода, как указано выше.

Если даже при длительном удалении воздух продолжает выходить из шланга в виде пузырьков, значит он проникает в систему через повреждения в трубопроводах, из-за недостаточной герметичности соединений или вследствие неисправности главного или колесных цилиндров.

Если удаление воздуха выполняется на автомобиле, тормозная система которого проработала длительный срок, то находящуюся в системе жидкость замените новой.

Жидкость пригодную для дальнейшего использования, необходимо тщательно профильтровать и затем отстоять в герметично закрытом сосуде.

3.2.8. Проверка кронштейна педалей сцепления и тормоза

При тугом перемещении педалей осмотрите рабочие поверхности педалей, втулок и оси.

Если обнаружатся неглубокие риски или следы окисления на поверхностях металлических частей, протрите их шлифовальной мелкозернистой шкуркой; изношенные наружные пластмассовые втулки педалей замените новыми.

Проверьте упругость пружин. Длина пружины педали тормоза должна быть: под усилием 12,7± 1,96 Н (1,3±0,2 кгс) - 80 мм, под усилием 117,6±5,9 Н (12±0,6 кгс) - 160 мм.

Оттяжная пружина педали сцепления имеет длину: под усилием 32,3  H (3,3

H (3,3  кгс) - 130мм, под усилием 45

кгс) - 130мм, под усилием 45  Н (4,6

Н (4,6  кгс) - 155 мм. Длина пружины сервопривода сцепления под усилием 200± 19,6 Н (20,4±2 кгс) должна быть 120 мм, под усилием 586±58,8 Н (59,9±6 кгс) - 152 мм.

кгс) - 155 мм. Длина пружины сервопривода сцепления под усилием 200± 19,6 Н (20,4±2 кгс) должна быть 120 мм, под усилием 586±58,8 Н (59,9±6 кгс) - 152 мм.

3.2.9. Проверка деталей главного цилиндра привода тормозов

Перед сборкой все детали промойте изопропиловым спиртом; высушите их струей сжатого воздуха или протрите чистой тряпкой, не допуская их соприкосновения с минеральным маслом, керосином или дизельным топливом, которые могут повредить уплотнители.

Время промывки уплотнительных колец в изопропиловом спирте не более 20 сек с последующей обдувкой сжатым воздухом.

Зеркало цилиндра и рабочая поверхность поршней должны быть совершенно чистыми, без ржавчины, рисок и других дефектов. Увеличенный зазор между цилиндром и поршнями недопустим.

При каждой разборке цилиндра заменяйте уплотнители новыми, даже если по виду они в хорошем состоянии.

Проверьте упругость пружины поршня, длина которой должна быть: под нагрузкой 34,3  Н (З,5

Н (З,5  кгс) -36мм, под нагрузкой 62,2+9,8Н (6,35+1,0кгс) -21 мм, в свободном состоянии - 57,5 мм.

кгс) -36мм, под нагрузкой 62,2+9,8Н (6,35+1,0кгс) -21 мм, в свободном состоянии - 57,5 мм.

3.2.9.1. Проверка герметичности главного цилиндра

Установите главный цилиндр на стенд и подсоедините его к элементам стенда как показано на рис. 4.7:

Рис. 4.7 Схема проверки герметичности главного цилиндра: 1 - клапан для прокачки; 2 - манометр; 3 - поглощающий цилиндр; 4 - главный цилиндр; 5 - маховик; 6 -указатель смещения толкателя; 7 - кран; 8 – сосуд

Откройте клапана 1 для прокачки стенда и, перемещая несколько раз поршни главного цилиндра на полную длину их хода, прокачайте систему. Затем закройте клапана 1.

Вращая маховик 5, медленно передвигайте поршни главного цилиндра до тех пор, пока давление, контролируемое манометрами 2, не достигнет 12,5 МПа (125 кгс/см2). В этом положении заблокируйте толкатель главного цилиндра. Указанное давление должно оставаться постоянным не менее 5 с.

В случаях утечки жидкости или не сохранения постоянного давления в течении 5 с замените уплотнители поршней цилиндра.

3.2.10. Проверка деталей тормозных механизмов передних колес

Внимательно проверьте все детали, промыв их предварительно теплой водой с моющим средством и высушив струей сжатого воздуха. Если на поршне или зеркале цилиндра обнаружены следы износа или заеданий, замените цилиндр в комплекте с поршнем.

Во всех случаях, когда поршень вынимался из цилиндров суппорта, рекомендуется заменять уплотняющее кольцо в канавках цилиндра и пылезащитный колпачок, что необходимо для удовлетворительной работы системы.

3.2.10.1. Проверка биения тормозного диска

Проверьте осевое биение тормозного диска, не снимая его с автомобиля (рис. 6-14).

Рис. 4.8 Проверка осевого биения тормозного диска: 1 - магнитная подставка; 2 - индикатор; 3 - тормозной диск

Наибольшее допустимое биение по индикатору - 0,15 мм; если биение больше, проточите диск, используя оправку 67.7141.9500, затем прошлифуйте его, но окончательная толщина диска не должна быть менее 9,5 мм.

При повреждении или очень глубоких рисках, а также при износе, когда толщина диска становится менее 9 мм, замените диск новым.

Менять тормозной диск необходимо только вместе со ступицей подшипников переднего колеса, так как его окончательная обработка проводится в сборе со ступицей.

3.2.10.2. Замена тормозных колодок

Колодки заменяйте новыми, если толщина накладок уменьшилась до 1,5 мм.

Для замены колодок снимите шплинты 14 (рис. 4.9) и пальцы 8 с пружинами. Затем выньте колодки 5 и пружины 15.

Осторожно, чтобы не повредить пылезащитные колпачки и не допустить выплескивания жидкости из бачка гидропривода, утопите поршни внутрь цилиндров. Поставьте новые колодки с новыми накладками и установите на место пальцы, пружины и шплинты, предварительно нанеся на поверхность пальцев тонкий слой консистентной смазки.

Рис. 4.9 Тормозной механизм переднего колеса: 1 - штуцер для прокачки привода тормозного механизма; 2 -соединительная трубка рабочих цилиндров; 3 - поршень колесною цилиндра; 4 - фиксатор колесного цилиндра; 5 - тормозная колодка; 6 - уплотнительное кольцо; 7 - пылезащитный колпачок; 8 - пальцы крепления колодок; 9 - болт крепления суппорта к кронштейну; 10 - поворотный кулак; 11 - кронштейн крепления суппорта; 12 — суппорт; 13 - защитный кожух; 14 - шплинт; 15 - прижимная пружина колодки; 16 - тормозные колодки; 17 - колесный цилиндр; 18 - тормозной диск

3.2.11. Проверка деталей тормозных механизмов задних колес

3.2.11.1. Колесные цилиндры

Проверьте чистоту рабочих поверхностей цилиндра, поршней и упорных колец. Поверхности должны быть совершенно гладкими, без шероховатостей, чтобы не происходило утечки жидкости и преждевременного износа уплотнителей и поршней. Дефекты на зеркале цилиндра устраните притиркой или шлифовкой. Однако увеличение внутреннего диаметра цилиндра не допускается.

Проверьте состояние упорного винта 3 (рис. 4.10), пружины 6, опорной чашки 7 и сухарей 5. При необходимости замените поврежденные детали новыми.

Рис. 4.10 Детали колесного цилиндра с автоматическим устройством: 1 – поршень о сборе; 2 - корпус цилиндра; 3 - упорный винт; 4 - упорное кольцо; 5 - сухари; 6 - пружина; 7 - опорная чашка; 8 - уплотнитель; 9 - поршень; 10 - защитный колпачок

Замените уплотнители 8 новыми. Проверьте состояние защитных колпачков 10 и при необходимости замените их.

Проверьте состояние пружины 7 (рис. 4.11). Длина ее в свободном состоянии должна быть 34 мм, под нагрузкой 34,3±19,6 Н (3,5±0,2 кгс) - 17,8 мм. При необходимости замените ее.

Рис. 4.11 Детали колесного цилиндра: 1 - защитный колпачок; 2 - поршень; 3 - уплотнитель; 4 - корпус колесного цилиндра; 5 - чашки пружины; 6 - штуцер для прокачки привода тормоза; 7 – пружина

3.2.11.2. Колодки

Внимательно проверьте, нет ли на колодках повреждений или деформаций.

Проверьте упругость стяжных пружин как верхних, так и нижних; при необходимости замените их новыми.

Пружины не должны иметь остаточных деформаций при растяжении усилием 343 Н (35 кгс) нижних пружин и 411 Н (42 кгс) - верхних.

Особое внимание обратите на пружину 5 (рис. 4.12) устройства для автоматического регулирования зазора в тормозном механизме. Ее длина в свободном состоянии должна быть 20 мм, под нагрузкой 802±78,4 Н (82±8 кгс) - 14 мм.

Рис. 4.12 Устройство для автоматической регулировки зазора между колодками и барабаном: 1 - втулка оси; 2 - фрикционная шайба; 3 - колодка; 4 - опорная чашка пружины; 5 - пружина; 6 — втулка пружины

Проверьте чистоту накладок, если обнаружены грязь или следы смазки, накладки тщательно очистите металлической щеткой и промойте уайт-спиритом, кроме того, проверьте нет ли утечки смазки или масла внутри барабана; неисправности устраните.

Колодки заменяйте новыми, если толщина накладок стала менее 1,5-2 мм, или неисправно автоматическое регулировочное устройство, собираемое на колодках.

3.2.11.3. Тормозные барабаны

Осмотрите их. Если на рабочей поверхности имеются глубокие риски или чрезмерная овальность, расточите барабаны на станке.

Затем на токарном станке абразивными мелкозернистыми брусками прошлифуйте барабаны. Это увеличивает долговечность накладок и улучшает равномерность и эффективность торможения.

Наибольшее допустимое увеличение номинального диаметра барабана (250 мм) после расточки и шлифовки 1 мм. Пределы этого допуска должны строго соблюдаться, в противном случае нарушается прочность барабана, а также эффективность торможения.

3.2.11.4. Проверка колесных цилиндров задних тормозов на стенде

Установите цилиндр на стенд, присоедините к нему трубопровод от манометров (рис. 4.13) и прокачайте систему.

Отрегулируйте упоры 1 так, чтобы в них упирались поршни колесного цилиндра.

Рис. 4.13 Схема проверки колесных цилиндров задних тормозов: 1 - упоры поршней; 2 - испытываемый цилиндр; 3 - кронштейн цилиндра; 4 - манометр низкого давления; 5 - манометр высокого давления; 6 - цилиндр для создания давления; 7 - сосуд; 8 - маховик

Проверьте отсутствие утечки жидкости. Подключите манометр низкого давления; медленно вращая маховик управления цилиндром привода, установите давление жидкости 0,05 МПа (0,5 кгс/см2).

Убедитесь, что установленное давление удерживается в течение 5 мин. Повторите аналогично испытание при давлении 0,1; 0,2; 0,3; 0,4; 0,5 МПа (1; 2; 3; 4; 5 кгс/см2).

Снизьте давление и подключите манометр высокого давления. Придерживаясь указанных правил, повторите испытания при давлении 5; 10; 15 МПа (50; 100; 150 кгс/см2).

Не допускается снижение давления из-за утечки жидкости через уплотнительные элементы, соединения трубопроводов, штуцера для прокачки жидкости или через поры отливки.

Допускается незначительное (не более 0,5 МПа (5 кгс/см2) в течение 5 мин) уменьшение давления, особенно при более высоких давлениях, из-за усадки уплотнителей.

3.2.12. Проверка деталей регулятора давления задних тормозов

Промойте детали спиртом или тормозной жидкостью и осмотрите. Поверхности деталей не должны иметь рисок и шероховатостей.

Проверьте состояние и упругость пружины, длина которой в свободном состоянии должна быть 17,8 мм, а под нагрузкой 68,6  Н (7

Н (7  кгс) - 9 мм.

кгс) - 9 мм.

Поврежденные детали, а также уплотнитель и уплотнительное кольцо замените.

3.2.13. Проверка стояночного тормоза

Тщательно проверьте состояние деталей стояночного тормоза.

Если обнаружен обрыв или перетирание проволок, трос замените новым.

Удостоверьтесь, что зубья сектора и защелки рукоятки не повреждены; слишком изношенные детали замените.

Проверьте исправность пружины. Она должна обеспечивать возврат рычага в нерабочее положение.

Проверьте состояние оболочки заднего троса и крепление наконечников на оболочке, а так же убедитесь, что трос свободно перемещается внутри оболочки. При повреждении оболочки и ослаблении крепления наконечников трос замените.

Лабораторная работа № 4:

«Определение технического состояния тормозной системы автомобиля ВАЗ 2106»

1. Цель работы: Оценка технического состояния тормозной системы легкового автомобиля по основным диагностическим параметрам.

2. Задачи работы:

- ознакомиться с конструкцией тормозной системы;

- определить состояние деталей тормозной системы, по основным диагностическим параметрам;

- сделать вывод по результатам диагностики тормозной системы.

3. Содержание и порядок выполнения работы

3.1. Оборудование рабочего места

Автомобиль ВАЗ 2106, набор инструментов, приспособление А. 72245 (67.7820.9518), оправка 67.7141.9500.

3.2. Проверка и регулировка тормозов

3.2.1. Проверка трубопроводов и соединений

Для предупреждения внезапного отказа тормозной системы тщательно проверьте состояние всех трубопроводов:

- металлические трубопроводы не должны иметь вмятин, трещин и должны быть расположены вдали от острых кромок, которые могут их повредить;

- тормозные шланги не должны иметь сквозных трещин на наружной оболочке и не должны соприкасаться с минеральными маслами и смазками, растворяющими резину; сильным нажатием на педаль тормоза проверьте, не появятся ли на шлангах вздутия, свидетельствующие о неисправностях;

- все скобы крепления трубопроводов должны быть хорошо затянуты; ослабление креплений приводит к вибрации, вызывающей поломки;

- не допускается утечка жидкости из штуцеров; при необходимости затяните гайки до отказа, не подвергая трубопроводы деформации.

Детали заменяйте новыми, если есть малейшее сомнение в их пригодности.

Гибкие шланги независимо от их состояния заменяйте новыми после 100 000 км' пробега или после пяти лет эксплуатации автомобиля, чтобы предупредить внезапные разрывы вследствие старения.

Через пять лет эксплуатации рекомендуется тормозную жидкость заменять новой.

3.2.2. Проверка работоспособности вакуумного усилителя

Нажмите 5-6 раз на педаль тормоза при неработающем двигателе чтобы создать в полостях А и Е (рис. 4.1) одинаковое давление, близкое к атмосферному. Одновременно по усилию, прикладываемому к педали, определите, нет ли заеданий корпуса 22 клапана.

Остановив педаль тормоза в середине ее хода, запустите двигатель. При исправном вакуумном усилителе педаль тормоза после запуска двигателя должна "уйти вперед".

Если педаль "не уходит вперед", проверьте крепление наконечника 29, состояние и крепление фланца 1, шланга к наконечнику и штуцеру впускной трубы двигателя, так как ослабление крепления или их повреждение резко снижает разрежение в полости А и эффективность работы усилителя.

В случае самопроизвольного торможения автомобиля проверьте при работающем двигателе вакуумный усилитель на герметичность сначала при отпущенной, а затем нажатой неподвижной педали тормоза. "Присасывание" защитного колпачка 12 к хвостовику корпуса клапана и шипение подсасываемого воздуха указывает на недостаточную герметичность усилителя.

Рис. 4.1 Вакуумный усилитель: 1 - фланец крепления наконечника; 2 - корпус усилителя; 3 - шток; 4 - крышка; 5 - поршень; 6 - болт крепления усилителя; 7 - дистанционное кольцо; 8 - опорная чашка пружины клапана; 9 - клапан; 10 - опорная чашка клапана; 11 - опорная чашка возвратной пружины; 12 - защитный колпачок; 13 - обойма защитного колпачка; 14 - толкатель; 15 - воздушный фильтр; 16 - возвратная пружина клапана; 17 - пружина клапана; 18 - уплотнитель крышки корпуса; 19 - стопорное кольцо уплотнителя; 20 - упорная пластина; 21 - буфер; 22 - корпус клапана; 23 - диафрагма; 24 - возвратная пружина корпуса клапана; 25 - уплотнитель штока; 26 - болт крепления главного цилиндра; 27 - обойма уплотнителя штока; 28 - регулировочный болт; 29 - наконечник шланга; 30 - клапан А - вакуумная полость; В - канал, соединяющий вакуумную полость с внутренней полостью клапана; С - канал, соединяющий внутреннюю полость клапана с атмосферной полостью; Е - атмосферная полость

Даже при отсутствии "присасывания" защитного колпачка проверьте состояние уплотнителя 18, для чего:

- аккуратно снимите, а затем сдвиньте с отбортовки отверстия на крышке 4 защитный колпачок 12;

- при работающем двигателе, покачайте в поперечном направлении выступающий хвостовик корпуса клапана с усилием 29,4-39,2 Н (3-4 кгс): при этом не должно быть характерного шипения воздуха, проходящего внутрь усилителя через уплотнитель 18 крышки.

При негерметичности вакуумного усилителя отсоедините толкатель 14 от педали тормоза, снимите защитный колпачок 12 и заложите 5 г смазки ЦИА-ТИМ-221 между уплотнителем и отбортовкой крышки и корпуса клапана, затем проверьте состояние воздушного фильтра 15, при необходимости замените его и установите на место защитный колпачок.

Если таким образом не удается устранить подсос воздуха, то необходимо заменить вакуумный усилитель.

3.2.3. Регулировка привода тормозов

Свободный ход педали тормоза при неработающем двигателе должен составлять 3-5 мм. Эту величину получают, регулируя положение выключателя 6 (рис. 4.2) стоп-сигнала.

Если выключатель стоп-сигнала излишне приближен к педали, то она не возвращается в исходное положение, клапан 9 (рис. 4.1), прижимаясь к корпусу 22, разобщает полости А и Е, и происходит неполное растормаживание колес при отпущенной педали.

Положение выключателя стоп-сигнала регулируется его перемещением при отпущенной гайке 5 (рис. 4.2). Установите его так, чтобы буфер стоп-сигнала слегка касался упора педали, при этом свободный ход педали должен быть 3-5 мм. По окончании регулировки затяните гайку 5.

Рис. 4.2 Педаль тормоза: 1 - вакуумный усилитель; 2 - толкатель; 3 - педаль тормоза; 4 - буфер выключателя стоп-сигнала; 5 - гайка выключателя; 6 - выключатель стоп-сигнала; 7 - оттяжная пружина педали; 8 - главный цилиндр