Аппараты подготовки и хранения сжатого воздуха

В пневматических и гидропневматических приводах рабочим телом является воздух, сжатие которого производится компрессором. Компрессор представляет собой устанавливаемую непосредственно на двигателе автомобиля энергетическую поршневую машину. На рис. 14.23 показан двухцилиндровый компрессор, в картере / которого на шариковых подшипниках установлен коленчатый вал 2, приводимый клиновым ремнем при помощи шкива 3. Регулирование натяжения клинового ремня при сборке или вследствие его удлинения при эксплуатации осуществляется либо изменением межосевого расстояния шкивов (смещением корпуса компрессора), либо перемещением его на больший (меньший) радиус шкива смещением вправо (влево) конуса 6 шкива 3. Наряду с ременным приводом компрессора применяется и шестеренчатый.

Коленчатый вал 2 при помощи шатунов 5 и поршневых пальцев приводит в движение поршни 7. В головке компрессора 8 уста-

Рис. 14.23. Двухцилиндровый поршневой компрессор

новлены впускные 12 и нагнетательные 9 клапаны. Они выполнены в виде пластин, прижимаемых пружинами к седлам, то есть являются обратными клапанами. Впускные клапаны открываются под действием разрежения в цилиндре, создающегося при ходе поршня вниз, а нагнетательные — под действием избыточного давления воздуха при рабочем ходе поршня.

Смазывание деталей компрессора осуществляется моторным маслом, подводимым через отверстие 11 из системы смазки двигателя. Под давлением обычно смазываются шатунные шейки коленчатого вала, остальные детали смазываются разбрызгиванием. Охлаждаются цилиндры компрессора при помощи водяной рубашки 10, соединенной с системой охлаждения двигателя. При использовании двигателя с воздушным охлаждением компрессор охлаждается воздухом.

Для быстрого восполнения запасов сжатого воздуха компрессор имеет избыточную производительность, и в нормальных условиях ему достаточно работать не более 10—30% времени. Для того чтобы в оставшееся время компрессор не работал бы на противодавление и, следовательно, не нагревался, не изнашивался и не расходовал бы нерационально мощность двигателя, его снабжают разгрузочным (выключающим) устройством. В двухцилиндровых компрессорах их выключение из работы удобно осуществлять, соединяя между собой полости двух цилиндров, работающих в противофазе. Для этого под впускными клапанами 12 размещаются плунжеры 14 и 17 со штоками 13. При работе компрессора плунжеры удерживаются в нижнем положении пружиной /5 и коромыслом 16. После того как компрессор увеличит давление в системе до необходимой величины, регулятор давления подает сжатый воздух в канал, проходящий под плунжерами 14 и 77, которые поднимутся вверх и откроют впускные клапаны. В результате этого полости цилиндров окажутся соединенными между собой, и поршни будут гонять воздух из одного цилиндра в другой, не сжимая его. При снижении давления воздуха в ресиверах регулятор соединит подплунжерное пространство с атмосферой, плунжеры опустятся вниз, и компрессор включится в работу. Для того чтобы включение — выключение компрессора не происходило слишком часто, давление выключения превышает давление включения на заметную величину. Давление выключения для компрессоров современных грузовых автомобилей обычно составляет 0,75—0,8 МПа, а давление включения 0,65—0,7 МПа.

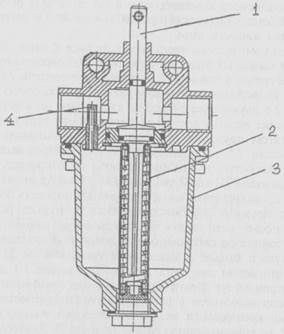

Другой способ регулирования давления заключается в том, что после заполнения системы воздухом до необходимого давления выход компрессора сообщают с атмосферой. Работающий по такому принципу регулятор показан на рис. 14.24. Этот регулятор, помимо управления работой компрессора, предназначен также для очистки воздуха от конденсата влаги и от смазочного материала, поступающих вместе с воздухом из компрессора, а также для ограничения давления

Рис.14.24. регулятор давления пневматического привода

воздуха, создаваемого компрессором в случае отказа регулирующих устройств. Кроме этого регулятор снабжен клапаном отбора воздуха, например для накачки шин.

Воздух от компрессора через ввод I, фильтр 8, канал Д, обратный клапан 25 и вывод III подается в систему. Одновременно по каналу Г воздух поступает в полость В, действуя на поршень 24. В нижней части поршня свободно (с большим радиальным зазором) установлен стержень 12 с двумя сферическими клапанами на концах 13 и 27. Когда давление воздуха достигнет необходимой величины, определяемой натягом пружины 16, поршень 24 поднимется вверх, выпускной клапан 13, соединяющий полость Е через вывод II с атмосферой, закроется, а впускной клапан 27 откроется. Из соединенного с выводом III кольцевого канала 39 воздух начнет поступать в полость Е, воздействуя на разгрузочный поршень 29. Поршень 29, сжимая пружину 28, опустится вниз и откроет разгрузочный клапан 3, после чего воздух из компрессора начнет выходить в атмосферу вместе со скопившимся в полости Ж конденсатом. Давление воздуха в канале Д упадет, обратный клапан 25 закроется.

После снижения давления воздуха на выводе III до заданной величины произойдут обратные перемещения элементов регулятора, и компрессор включится в работу. Необходимо отметить, что при выключении компрессора воздух воздействует только на площадь поршня 24, ограничивающую сверху полость В. Давление же включения компрессора определяется силой пружины 16, той же площадью поршня 24 плюс площадью поршня 24, находящейся в полости, где расположен впускной клапан 27. Из этого следует, что давление выключения компрессора будет выше, чем давление включения.

При неисправности регулирующих элементов возможно чрезмерное повышение давления. Для устранения этого применяют предохранительные клапаны. В данном случае предохранительный клапан совмещен с разгрузочным клапаном 3, который открывается самостоятельно при давлении воздуха 1,0—1,35 МПа. Давление срабатывания предохранительного клапана регулируется за счет изменения толщины шайб под пружиной 1.

Для отбора сжатого воздуха необходимо отвинтить колпачок 38 со штуцера и навернуть на его место шланг со специальным наконечником, который утопит трубчатый удлинитель штока 36. При этом уплотнение 33 отсечет от штуцера вывод III, а уплотнение 35 откроет доступ воздуха из канала Д к штуцеру. Естественно, для того чтобы компрессор подавал сжатый воздух, необходимо, чтобы давление в выводе III было ниже давления выключения компрессора.

Работу пневматических приводов, особенно содержащих поршневые устройства, осложняет влага, содержащаяся в воздухе. Известно, что газы при сжатии нагреваются, а при расширении ох-

Рис. 14.25. Спиртовой предохранитель от замерзания

лаждаются. Сжатый и охладившийся в ресивере до температуры окружающей среды воздух при торможении подается в магистраль, давление в которой в начальный момент равно атмосферному. Воздух при этом, естественно, расширяется и охлаждается ниже температуры окружающей среды. Степень охлаждения такова, что даже при положительной окружающей температуре влага может выпадать в виде льда, блокирующего работу тормозов. Поэтому в пневматические приводы часто включают устройства, понижающие температуру замерзания воды. Так, для уменьшения вероятности выхода привода из строя при низкой температуре окружающей среды применяют показанный на рис. 14.25 предохранитель от замерзания. В стакане 3 находятся спирт и фитиль 2. При температуре окружающего воздуха ниже +5 °С шток / вытягивают из корпуса и, растягивая фитиль, выдвигают его верхнюю часть в поток воздуха, идущего в ресиверы. Пары спирта снижают температуру замерзания конденсата, чем увеличивают надежность работы тормозного привода и позволяют удалить конденсат при отрицательных температурах окружающего воздуха. При высоких температурах шток утапливают в корпус, прекращая испарение спирта. Жиклер 4 служит для выравнивания давления воздуха в магистрали и стакане.

return false">ссылка скрытаНаряду со спиртовыми предохранителями часто применяют вла-гомаслоотделители. Они бывают нескольких типов: пленочные, фильтрующие, инерционные, термодинамические и т.п. Пленочный отделитель является, по существу, так называемым «мокрым» ресивером. Он располагается первым после компрессора на пути воздуха, который, попадая в него, расширяется и охлаждается. При этом влага выпадает на стенках, стекает вниз и периодически удаляется при помощи специального продувочного крана. Фильтрующие отделители, как это следует из их названия, отфильтровывают жидкую фазу влаги и обычно совмещаются с воздушными фильтрами. В инерционных отделителях используется различие в плотности, а следовательно, и в инерционности воздуха и влаги, находящейся в жидком (капельном) состоянии. На пути потока устанавливают стенку, ударяясь о которую поток резко меняет направление. Капли влаги, будучи более инерционными, не успевают за потоком и оседают на стенке (отбойные отделители). В некоторых случаях поток воздуха закручивают спиральными направляющими в вертикальном стакане, с тем чтобы капли осели на его стенках (центробежные отделители).

Термодинамические отделители можно считать дальнейшим развитием пленочных. Воздух в них охлаждается не за счет расширения в ресивере, которое может быть незначительным, а в специальном радиаторе, обычно представляющем собой гофрированную трубку. На рис. 14.26 показан такой отделитель, совмещенный с центробежным. Отделитель снабжен устройством для автоматического удаления конденсата, расположенным в нижней крышке. На режиме накачки воздуха мембрана / прогнута вниз и небольшое отверстие в ее центре открыто. Через это отверстие конденсат стекает в нижнюю крышку. При переходе компрессора на холостой ход давление в стакане отделителя падает, мембрана прогибается вверх, закрывая

Рис. 14.26. Влагоотделитель для пневматического привода

сливное отверстие и открывая клапан 2. Для уменьшения вероятности замерзания конденсата магистраль, подводящая горячий воздух к отделителю, проходит через тело нижней крышки. Несмотря на столь совершенную конструкцию, отделители часто снабжают клапанами, перепускающими сырой воздух в обход отделителя при замерзании конденсата.

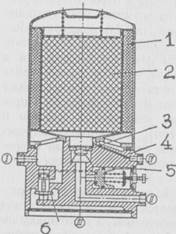

Описанные отделители отделяют только жидкую фазу влаги, в силу чего имеют недостаточную эффективность. Спиртовые предохранители также имеют специфические эксплуатационные недостатки. Поэтому разработаны и начинают внедряться поглотительные воздухоосушители. Схема такого прибора показана на рис. 14.27. На режиме заполнения системы воздух через ввод I, поролоновый фильтр /, поглотитель 2, обратный клапан J, вывод II поступает в ресиверы. Одновременно с наполнением основных ресиверов воздух через жиклер 4 и вывод IV поступает в специальный тупиковый, продувочный ресивер. После увеличения давления воздуха до установленной величины

Рис. 14.27. Воздухоосушитель для пневматического привода

открывается клапан регулятора 5, и вследствие этого разгрузочный клапан 6 соединяет ввод I с атмосферным выводом III. Ввиду закрытия обратного клапана 3 и падения давления в системе осушенный воздух из продувочного ресивера через жиклер 4, регулирующий его расход, двигаясь в обратном направлении, проходит через поглотитель, унося ранее задержанную им влагу и делая поглотитель вновь готовым к работе.

В современных условиях в качестве поглотителя чаще других используют синтетические алюмосиликаты щелочных металлов — цеолиты, засыпаемые в продуваемые стаканы в виде гранул. Цеолиты адсорбируют из воздуха до 95% водяных паров, доводя точку росы до -40 -5-70 °С. Количество воздуха, необходимое для регенерации цеолитов, составляет 15—20% от производительности компрессора. При температуре воздуха ниже -25 °С регенерация поглотителя прекращается, поэтому в некоторых случаях осушители снабжаются электрическими подогревателями.

Ресиверы, хранящие запас сжатого воздуха, почти всегда изготавливаются сваркой из листа. Их объем обычно 20—100л. На автомобиле устанавливается, как правило, несколько ресиверов. Это объясняется необходимостью иметь несколько изолированных хранилищ сжатого воздуха для независимого питания различных систем. Помимо этого существует еще одно соображение, влияющее на выбор количества ресиверов. Вследствие высокой упругости газов разрыв емкостей, хранящих такие газы, весьма опасен. Причем опасность тем выше, чем больше энергии запасено в данном ресивере. Энергия, содержащаяся в ресивере, определяется давлением газа и его количеством. Существуют законодательные ограничения, предписывающие через определенное время проверять на прочность газовые баллоны, если произведение давления газа в них на их емкость превышает определенную величину. Учитывая, что периодическая проверка ресиверов независимыми надзирающими органами создала бы большие трудности при эксплуатации автомобилей, конструкторы предпочитают в таких случаях применять несколько малых ресиверов вместо одного большого.