Автоматическая регулировка зазоров в тормозных механизмах

Автоматическая регулировка зазоров в тормозных механизмах позволяет сократить объем технического обслуживания и повысить стабильность регулировок.

Наиболее просто решается вопрос автоматизации регулировки зазора между колодкой и барабаном в тормозных механизмах с гидравлическим приводом. В конструкции, показанной на рис. 14.14 а, на поршень рабочего цилиндра надевается разрезное пружинящее кольцо 7. Между кольцом и поршнем имеется радиальный и осевой зазоры. Величина осевого зазора нормируется и соответствует необходимой величине зазора между колодкой и барабаном. Радиальная упругость кольца также нормируется с целью получения определенной величины силы трения между кольцом и цилиндром. Указанная сила трения должна гарантированно превышать силу возвратных пружин, приведенную к поршню, но не быть чрезмерной, чтобы не слишком сильно снижать приводную силу поршня.

Для того чтобы во время сборки механизма колодки не создавали препятствия для надевания барабана, их предварительно максимально сближают друг с другом. В результате в собранном механизме образуется чрезмерно большой зазор. Для регулировки механизма

Рис. 14.14. Механизмы автоматической регулировки зазора в барабанных тормозах с гидравлическим приводом

необходимо нажать на педаль тормоза. Поршни рабочих цилиндров, перемещаясь наружу под действием давления жидкости, выберут имевшийся между ними и упругими кольцами осевой зазор, после чего потянут кольца за собой. Движение поршней будет продолжаться до тех пор, пока колодки не упрутся в барабан. При отпускании педали возвратные пружины смогут переместить поршни назад только на величину, соответствующую осевому зазору между поршнем и кольцом, так как сдвинуть кольцо они не в состоянии. Величина же зазора, как было сказано выше, соответствует необходимому зазору между колодкой и барабаном. Таким образом, по мере изнашивания накладок кольцо будет перемещаться вдоль цилиндра, поддерживая постоянную величину зазора в механизме.

Описанный принцип автоматической регулировки может быть выполнен и способом, показанным на рис. 14.146. В отверстие колодки 1 с достаточно большим зазором вставлена втулка 2. Втулка несет на себе две фрикционные шайбы J, поджатые пружиной 4. Натяг пружины подбирается таким образом, чтобы сила трения шайб о колодку, подобно тому как это имело место в ранее описанном устройстве, превышала силу возвратных пружин, приведенную в данном случае к оси фрикционных шайб. В отверстии втулки 2 находится неподвижный палец 5, диаметр которого меньше диаметра отверстия втулки на величину «а», соответствующую необходимой величине зазора между колодкой и барабаном. Если зазор между колодкой и барабаном больше необходимого, то при нажатии на педаль втулка 2, переместившись вместе с колодкой на величину «а», остановится, упершись в палец. Колодка же будет продолжать движение до упора в барабан, скользя относительно фрикционных шайб. При растормаживании механизма колодка сможет вернуться назад только на величину «а».

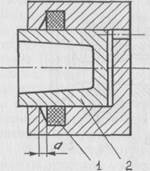

Рис. 14.15. Механизм автоматической регулировки зазора в дисковом тормозе с гидравлическим приводом

Механизм автоматической регулировки зазора в дисковом тормозе показан на рис. 14.15. Внутренняя часть уплотнительной манжеты 1 обжимает с небольшим натягом поршень 2. При движении поршня влево внутренняя часть манжеты, увлекаемая силой трения, за счет упругой деформации в осевом направлении вместе с поршнем сместится влево на величину «а». Размер «а» в дисковых механизмах равен зазору между колодкой и диском (при плавающей скобе «а» равняется сумме двух зазоров). Если зазор между колодкой и диском превышает величину «а», то после перемещения поршня на величину «а» начнется его скольжение относительно манжеты. При падении в тормозном приводе давления жидкости манжета своей упругостью вернет поршень назад только на величину «а». Описанные способы автоматической регулировки вынуждают конструктора назначать повышенные значения зазоров между колодкой и барабаном (диском). Это объясняется тем, что величина зазора, необходимая для чистого растормаживания механизма, вообще говоря, небольшая. Небольшая величина зазора обуславливает небольшой ход поршня рабочего цилиндра при служебном торможении. При экстренном же торможении перемещение колодок и поршня заметно увеличивается. Это происходит вследствие увеличения упругих деформаций колодок, накладок, барабана (скобы) и теплового расширения барабана.

Если в описанных механизмах назначить величину зазора «а», определяющего величину зазора между колодкой и барабаном, исходя из особенностей служебного торможения, то после экстренного торможения при увеличенном ходе колодки полного растормаживания не произойдет.

Пневматическая камера, использующаяся в подавляющем большинстве случаев в качестве исполнительного устройства пневматических тормозных приводов, имеет ограниченный рабочий ход штока. С другой стороны, для обеспечения требуемых приводных сил в тормозных механизмах с пневматическим приводом между штоком пневматической камеры и колодками обязателен механизм с большим передаточным числом. Сочетание этих обстоятельств приводит к тому, что ход колодок тормозных механизмов, приводимых сжатым воздухом, не может быть большим и иногда оказывается меньше реального зазора между колодкой и барабаном. Поэтому в данном случае для автоматической регулировки приходится применять существенно более сложные механизмы. Вариант

Рис. 14.16. Механизм автоматической регулировки зазора в барабанном тормозе с рычажно-кулачковым разжимным устройством

конструкции такого механизма показан на рис. 14.16. Как и обычный рычажно-кулачковый механизм, он содержит последовательно взаимодействующие между собой пневматическую камеру 12, шток //, рычаг /, червяк 9, червячное колесо 8 и вал разжимного кулака 7. Для осуществления автоматической регулировки на вал расположенного в рычаге червяка свободно посажена втулка 3. Втулка и вал имеют конусные поверхности, образующие фрикционную муфту, осевое усилие в которой создается пакетом тарельчатых пружин 'lO. Эта же втулка через муфту свободного хода 13 (муфта образуется изменяющей диаметр при закручивании спиральной пружиной и соответствующей цилиндрической поверхностью) может соединяться с шестерней 2, свободно сидящей на валу червяка и находящейся в зацеплении с зубчатой рейкой 4. Между рейкой 4 и корпусом рычага / установлена пружина 14. При вращении шестерни 2 рейка 4 перемещается вдоль рычага 1. Отогнутый конец рейки входит в угловой паз кольца 5, удерживаемого от вращения рычагом 6. Ширина паза больше ширины входящей в него рейки, что допускает их относительное перемещение в пределах угла а. Если зазор между колодками и барабаном невелик и угол поворота рычага 1 меньше угла а, то при срабатывании тормоза рейка 4 не доходит до противоположного конца паза неподвижного кольца 5 и никаких изменений внутри механизма регулировки зазора не происходит. Если же указанный зазор превысил установленную величину и угол поворота рычага станет больше угла а, то рейка, повернувшись на угол а, остановится и при дальнейшем движении рычага начнет вращать шестерню 2, сжимая пружину 14. Начало вращения шестерни сопровождается размыканием муфты 13, поэтому движение не передается на втулку 3.

return false">ссылка скрытаКогда колодки касаются барабана, реактивная сила, приложенная со стороны червячного колеса 8 к червяку 9, сжимает комплект тарельчатых пружин 10 и размыкает конусную фрикционную муфту, связывавшую до этого втулку 3 с червяком 9.

На первой фазе растормаживания шестерня 2 и втулка 3 соединяются между собой замкнувшейся муфтой 13, но продолжают быть отделены от вала червяка разомкнутой конусной муфтой. Когда после снятия упругих деформаций деталей тормозного механизма колодки отойдут от барабана и исчезнет приложенная к червяку реактивная сила, произойдет замыкание конусной муфты и под действием возвратной пружины 14 втулка вместе с шестерней будет вращаться, поворачивая вал червяка и устраняя таким образом лишний зазор между колодками и барабаном.

Возможны два режима работы такого механизма. Если зазор между колодками и барабаном, например, после сборки чрезмерно велик, то угол поворота рычага / не будет зависеть от величины зазора, а будет определяться ходом штока //. В этом случае угол, на который при растормаживании будет поворачиваться вал 7 относительно рычага /, будет одинаков при каждом срабатывании механизма. Когда зазор между колодками и барабаном^ уменьшится настолько, что угол поворота рычага будет определяться упором колодок в барабан, величина угла поворота вала 7 относительно рычага при растормаживании будет уменьшаться при каждом последующем срабатывании механизма, стремясь к нулю.

В тормозах с клиновым разжимным механизмом часто применяют регулировочное устройство, показанное на рис. 14.17. В корпус ведомого клина 6 свободно вставлена регулировочная втулка 4. На ее наружной поверхности имеется специальная многозаходная резьба с большим (порядка 45°) углом подъема спирали. Указанная резьба взаимодействует с линейным храповиком 5, представляющим собой подпружиненный стержень, торец которого является фрагментом гайки, имеющей резьбу, соответствующую специальной наружной резьбе втулки 4. Внутрь втулки при помощи обычной резьбы ввернут толкатель 2. После сборки механизма вращение толкателя предотвращается болтом /, цилиндрический конец которого свободно скользит внутри продольного паза толкателя.

В том случае, если ход толкателя при торможении не превышает шага наружной резьбы втулки, взаимодействие втулки с храповиком

Рис. 14.17. Механизм автоматической регулировки зазора в барабанном тормозе с клиновым разжимным устройством

ограничивается его смещением в радиальном направлении на величину меньшую, чем высота гребня резьбы. Если же вследствие увеличения зазора в тормозном механизме ход толкателя превысит шаг резьбы втулки, то храповик при затормаживании перескочит через один или несколько гребней нарезки. При растормаживании механизма осевая сила, прикладываемая к толкателю, уменьшится вследствие действия возвратной пружины 9 ведущего клина и трение в парах «толкатель — втулка», «втулка — ведомый клин» снизится. Втулка 4, упираясь в зубья храповика, начнет вращаться, вывинчивая толкатель и уменьшая тем самым зазор в тормозном механизме.

Иногда для поддержания требуемого зазора применяют более простую ступенчатую регулировку. В конструкции, показанной на рис. 14.13 б, она выполняет одновременно две функции. Во-первых, регулирует зазор между колодками и диском. Во-вторых, по мере изнашивания накладок удлиняет последнее звено привода стояночной тормозной системы.

В тело поршня 2запрессован стержень 10с большим количеством упорных гребней, имеющих шаг Хг. Стержень 10 упруго обнимает цанга 4, имеющая ответные гребни. Цанга 4 свободно вставлена в плунжер 5 с осевым зазором Х{. Плунжер 5 через сухарь 6, вал 7 и рычаг 8 связан с приводом стояночной системы. Пружина 11 выбирает зазоры между деталями 5, 6, 7 и 8, 9.

Во время торможения автомобиля рабочей тормозной системой давление жидкости в цилиндре 3 будет сдвигать поршень 2 влево, а скобу 7 вместе с валом 7, сухарем 6 и плунжером 5 — вправо. Минимальный суммарный зазор между колодками и диском равняется величине зазора Х^ По мере изнашивания накладок суммарный зазор будет увеличиваться. Это приведет к тому, что при каждом торможении гребни цанги за счет ее упругости будут слегка расходиться. После увеличения суммарного зазора до величины Х{ + Х2 произойдет перескок гребней цанги на один гребень стержня 10с одновременным уменьшением суммарного зазора до величины Х{.