Подшипниковые сплавы.

Основными подшипниковыми сплавами являются: чугуны, Оловянистые бронзы, свинцовистые бронзы, баббиты, материалы на

основе полимеров.

Баббитами называется антифрикционные сплавы на основе олова или свинца. К антифракционным сплавам предъявляются следующие требования;

а) низкий коэффициент трения

б) хорошую прирабатываемость, то есть минимальное время до принятия очертания конфигурации вала;

в)выдерживать большое удельное давление; то есть быть достаточно прочными и пластичными ; у

г) иметь более низкую твердость по сравнению с валом, то есть не вызывать износ вала, так как при ремонте подшипник легче сменить, чем вал ;

д) обеспечить хорошую смазку;

обладать высокой теплопроводностью и сопротивлением коррозии

ж) иметь хорошие технологические литейные свойства.Для удовлетворения указанных требований структура подшипников скольжения должна состоять из мягкой основы и твердых включений.

Мягкая основа является либо олово (вернее твердый раствор на основе олова), либо свинец твердых включений играет сурьма (или ее соединение SnSв ). Медь в эти сплавы вводится исключительно для предотвращения ликвидации. Она образует с оловом сравнительно тугоплавкие иглы соединения Cu3Sn , которые, пронизывая весь жидкий раствор, предотвращают всплытие кристалликов других хим. соединений.

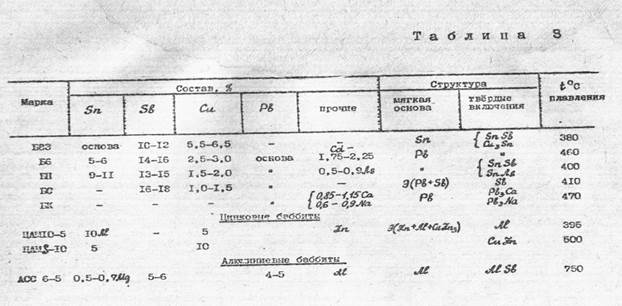

Состав, структура и свойства баббитов приведены в табл..3

Баббиты, содержащие большое количество олова: Б89,Б83 применяют только для заливки подшипников машин большой мощности, когда требуется высокая вязкость и наименьший коэффициент трения.

Для тихоходных узлов трения с успехом применяют чугуны марок: АСЧ-1 и АСЧ-2. Это дешевые, достаточно износостойкие металлы, но имеющие повышенный коэффициент трения.

Применяют в качестве подшипниковых материалов оловянистые и свинцовистые бронзы. Бронзы способны работать при больших давлениях и больших оборотах.

Помимо этих материалов, все шире применяют в качестве антифрикционных металлокерамические материалы и материалы на основе полимеров. Подшипники из порошковых материалов изготовляют прессованием и спеканием из бронзового и железного порошка обычно из графита 1 – 3 %.

Применение железографитовых подшипников позволяет экономить большое количество сплавов цветных металлов - бронзы,

баббита. Использование металлокерамических подшипников повышает срок службы подшипников от 2,0 до ГО раз.

В последнее время быстро расширяется применение металлопластмассовых подшипников. Особенно перспективны благодаря высоким антифрикционным свойствам при работе без смазки подшипники, пропитанные фторопластом. Они могут работать в кислых и щелочных средах.

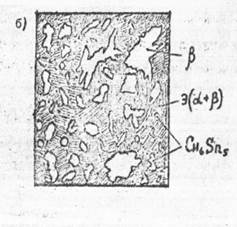

Для работы при повышенных температурах, разработаны антифрикционные материалы, которые состоят из 40-50% графита и 60-10% пропитывающего материала. Подшипники изготавливают также из древесно-слоистого пластика ЛСЛ. Микроструктура баббита Б83 и баббита БГб показана на рис.6.

ЗАДАНИЯ ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ.

Какие сплавы называют латунями, бронзами, баббитами?

Микроструктура однофазных, двухфазных латуней, их марки.

Химический состав латуней, бронз, баббитов. Применение латуней, бронз, баббитов.

Микроструктура бронз, баббитов.

Марки деформируемых и литейных бронз и баббитов. Диаграммы состояния CuSn.

Подшипниковые сплавы, их химический, состав и свойства.

ЗАДАНИЕ И МЕТОДИКА ЭКСПЕРИМЕНТА

Группа студентов ( 2-3 человека) получает комплект шлифов латуни с различным содержанием цинка; бронзу и баббит и должна выполнить следующие работы:

I. Исследовать микроструктуру образцов латуни, бронзы и баббита при увеличениях микроскопа в 500.

2. Схематически зарисовать исследованные микроструктуры в квадратах 40x-w или кружках Ф 40 ми.

3. Определить вид сплава, структурные составлявшие, марку и хим состав.

4. На микроскопе МБС ли специальной лупой измерить на каждом образце латуни диаметр отпечатка и по таблице определить твердость по Бринеллю.

Каждый образец латуни с одной стороны отполирован и протравлен для исследования микроструктуры, а с другой стороны имеет отпечаток, выполненный на приборе ТШ-2 закаленным шариком Ф10 мм под нагрузкой 1000 кгс.

5. Результаты исследования занести в протокол и построить график зависимости твёрдости НВ от содержания пинка.

6. Написать вывод с указанием влияния содержания цинка на механические Свойства латуни.

Протокол следует располагать по длине листа

СОДЕРЖАНИЕ ОТЧЕТА

1. Порядковый номер лабораторной работы и название ее.

2. Протокол с результатами исследования.

3. График зависимости механических свойств (НВ, δв ) от

зависимости содержания цинка в латуни.

4. Вывод с указанием влияния содержания цинка на механические свойства латуни.