Расчет режима точечной сварки

Исходными данными для расчёта точечной сварки являются:

-толщина свариваемого металла S;

-марка свариваемого металла.

Основными расчётными параметрами режима точечной сварки являются:

-величина сварочного тока Iсв;

-усилие на электродах Fсв;

-время сварки (протекания сварочного тока) tсв;

-диаметр контактной поверхности электрода dэ.

Дополнительными расчётными параметрами являются:

-минимальная величина нахлёстки деталей bн;

-минимальный шаг точек Hтм;

-величина тока шунтирования Iш;

-время предварительного сжатия деталей tсж;

-время проковки сварной точки tпр;

-время цикла сварки tц;

-режим работы машины ПВ.

Расчёты начинают с определения диаметра контактной поверхности электрода dэ, который зависит от толщины свариваемого металла S(мм):

dэ=2·S+3 при S  3 (2.1)

3 (2.1)

dэ=1,5·S+5 при S>3 (2.1.1)

Диаметр ядра точки dя(мм):

dя=1,75+2,5·S (2.2)

Остальные размеры электродов рекомендуется определить по таблице 3.3. источника [1].

Время сварки определяется в зависимости от жёсткости режима. Для алюминиевых и медных сплавов требуются жёсткие режимы, а низкоуглеродистые стали можно сваривать на мягких и жёстких режимах. Жёсткость режима учитывается с помощью коэффициента сварки Кt, зависящего от материала и толщины (таблица 2.1).

Тогда время сварки:

tсв=Кt·S (2.3)

Для толщин 0,5–1,5 мм величину Кt следует выбирать по верхним пределам, а для толщин 2-5 мм – по нижним.

Усилие сжатия электродов зависит от типа материала, его толщины, жесткости режима сварки и определяется по формуле:

Fсв=Кр·S (2.4)

Таблица 2.1 – Значение коэффициента времени сварки

| Материал | Kt, c |

| Низкоуглеродистые стали | 80-300 |

| Нержавеющие стали | 80-160 |

| Жаропрочные стали | 150-300 |

| Алюминий и его сплавы | 70-100 |

| Титан и его сплавы | 100-160 |

| Латуни | 80-160 |

Коэффициент Кр зависит от материала и жёсткости режима и выбирается по таблице 2.2. Большие значения – для жёстких режимов.

Таблица 2.2 – Значение коэффициента давления

| Материал | Кр, Н/м |

| Низкоуглеродистые стали | (1,2…2,5)10 |

| Нержавеющие стали | (3,5…4,0)10 |

| Сплав АМг6 | (2,5…2,5)10 |

| Титан и его сплавы | (1,2…2,5)10 |

| Латуни | (1,2…2,5)10 |

Величину сварочного тока можно определить на основании уравнения теплового баланса смотреть (рисунок 2.1):

Qээ=q1+q2+q3 , (2.5)

где Qээ- выделяющаяся в зоне сварки энергия;

q1- теплота, расходуемая на нагрев и плавление металла;

q2- теплота, расходуемая на нагрев металла, окружающего ядро;

q3- теплота, идущая на нагрев электродов.

Рисунок 2.1 – Распределение тепла при точечной сварке

Сварочный ток рассчитывается по Закону Джоуля-Ленца:

Iсв=  , (2.6)

, (2.6)

где mr– коэффициент, учитывающий изменение общего сопротивления деталей между электродами rээ:

mr =1 для низкоуглеродистых сталей;

mr =1,15 для Al и Mg сплавов;

mr =1,2 для нержавеющих сталей;

mr=1,4 для Ti – cплавов.

rd.k– cопротивление деталей к концу процесса сварки, определяемое по таблице 1.2 источника [1].

Энергия q1, затрачиваемая на нагрев до Тпл столбика металла высотой 2 S и диаметром dэ:

q1=  , (2.7)

, (2.7)

где с – объёмная теплоёмкость металла.

Теплота х2 расходуется на нагрев металла в виде кольца шириной х2, окружающего ядро. Значение х2 определяется временем сварки tсв и температуропроводностью материала:

х2=4  . (2.8)

. (2.8)

Для сталей и сплавов х2=1,2  ;х2=3,1

;х2=3,1  и меди. Если площадь кольца

и меди. Если площадь кольца  ·х2 (dэ+х2) и высота его 2∙S, средняя температура нагрева

·х2 (dэ+х2) и высота его 2∙S, средняя температура нагрева  , тогда:

, тогда:

q2= k1 π∙х2(dэ+ х2) 2∙с∙S∙  , (2.9)

, (2.9)

где k1 – коэффициент, равный 0,8.

Потери теплоты в электроды qв учитываются нагревом условного цилиндра в электродах высотой х3 до средней температуры Тэ=Тпл/8.

Длина участка:

х3= 4  , (2.10)

, (2.10)

а объём его:

.

.

Коэффициент k2 = 1 для цилиндрического электрода; k2= 1,5 для электрода с конической рабочей частью и плоской рабочей поверхностью;

k2 =2 для электрода со сферической рабочей поверхностью.

q3=2 k2  х3∙Сэ·

х3∙Сэ·  ∙

∙  (2.11)

(2.11)

где Сэ – теплоёмкость плотности металла электрода кДж/(кг∙°С);

- плотность кг/м3[1].

- плотность кг/м3[1].

Зная все составляющие формулы 2.6, вычисляют действующее значение сварочного тока.

Силу сварочного тока можно определить по формуле, предложенной К. А. Кочергиным [1]:

I=(120…170) dT

, (2.12)

, (2.12)

где dт-диаметр ядра, см;

ρт-удельное электрическое сопротивление, Ом∙см.

Затем определяются остальные параметры режима точечной сварки.

Минимальная величина нахлёстки:

bн=S2+8, мм . (2.13)

Минимальный шаг точек:

Нтм=14+S2, мм . (2.14)

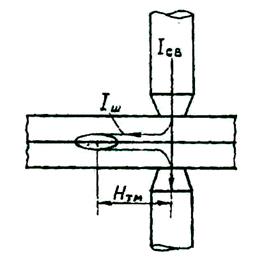

При постановке ряда точек часть токов протекает через ранее сваренные токи, т. е. Возникает шунтирование тока (рисунок 2.2).

Рисунок 2.2 – Схема шунтирования тока

Значение тока шунтирования Iш вычисляется через соотношение электрических сопротивлений зоны сварки rээ и щунта rш:

где  (кА) (2.15)

(кА) (2.15)

Сопротивление шунта:

rш=Кэ·2·ρ·Нтм/(S·bпр) , (2.16)

где bпр – приведённая с учётом растекания тока ширина шунта, равная:

(dэ+dп)/2; dп=dэ+2∙х2 (2.17)

Кэ  0,4

0,4

Сопротивление rээ вычисляется по формуле:

rээ=  , (2.18)

, (2.18)

где h =0,5·S – средняя величина проплавления детали;

а – коэффициент температуропроводности металла.

После вычисления тока шунтирования определяют суммарный ток I2:

I2=Iсв+Iш. (2.19)

В заключении проводятся расчёты времени предварительного сжатия tсж, времени проковки tпр и времени цикла tц:

tсж=0,08+0,03·S, (2.20)

tпр=0,1+0,04·S. (2.21)

Время паузы зависит от веса, габаритов деталей и выбирается по (таблице 2.3) или экспериментально.

Время цикла определяется как сумма:

tц=tсж+tсв+tпр+tп. (2.22)

Режим работы машины характеризуется соотношением ПВ в %:

ПВ=  % . (2.23)

% . (2.23)

Таблица 2.3 – Время паузы при точечной сварке

| Кантов-ка (мм) | Масса узла (кг) | |||||||||

| 0,5 | ||||||||||

| Время паузы tп (с) | 0,03 | 0,042 | 0,054 | 0,066 | 0,078 | 0,09 | 0,096 | 0,102 | 0,114 | |

| 0,042 | 0,054 | 0,072 | 0,084 | 0,096 | 0,108 | 0,114 | 0,12 | 0,132 | ||

| 0,072 | 0,084 | 0,096 | 0,108 | 0,12 | 0,132 | 0,138 | 0,15 | 0,168 | ||

| 0,108 | 0,120 | 0,144 | 0,102 | 0,18 | 0,198 | 0,21 | 0,222 | 0,246 | ||

| 0,144 | 0,168 | 0,192 | 0,216 | 0,24 | 0,284 | 0,296 | 0,302 | 0,324 |

Все полученные значения расчётных параметров сводятся в таблицу 2.4 и строится циклограмма сварки

Таблица 2.4 – Параметры режима точечной сварки

| Параметры режима | Сила тока, Ка | Усилие на электродах, Кн | Время сварки, сек | Время сжатия, сек | Время Проковки, сек | Диаметр элект- рода, мм | Ток шунтирования, Ка | Минимальный шаг точек, мм |

| Численные значения |